Viii. Переработка фракций сырого бензола

| Вид материала | Лекция |

| 9.5. Переработка нафталиновой фракции |

- X. переработка сырого бензола, 321.46kb.

- Vii переработка химических продуктов термической переработки твердых горючих ископаемых, 256.07kb.

- Vii улавливание и получение сырого бензола, 353.99kb.

- Ароматические углеводороды. Бензол представитель аренов. Строение молекулы и физические, 54.51kb.

- Анализа состояния конкуренции на рынке сырого молока. I. Общие положения Анализ проводился, 348.46kb.

- Термохимия растворения ccl 4, бензола и его производных в индивидуальных и смешанных, 298.7kb.

- Viii переработка жидкого топлива, 647.45kb.

- Зао «Куйбышевазот» Строительство производства бензола с сырьевым складом, 1760.62kb.

- Примерный план Восточные славяне в древности. Общественный строй и культура древних, 11219.83kb.

- Изучение особенностей реакций гидродесульфирования и гидрирования компонентов дизельных, 426.94kb.

9.5. Переработка нафталиновой фракции

Высокое содержание нафталина в нафталиновой фракции, а также наибольшая по сравнению со всеми примесями температура его кристаллизации способствовали тому, что метод кристаллизации стал наиболее распространенным методом переработки нафталиновой фракции. При кристаллизации фракций, выделяемых на колоннах невысокой эффективности и держащих 50–65% нафталина, в твердую кристаллическую фазу переходил преимущественно нафталин, а основные приме оставались в жидкой фазе, которую и можно было отделить при фуговании. Правда, полнота извлечения нафталина была небольшой (до 40–45% от содержания во фракции). К тому же нафталин не удавалось полностью освободить от тионафталина, образующего с ним смешанные кристаллы.

Кристаллизация нафталина усложнилась при применении более эффективных ректификационных колонн. При содержании в сырье 80–90% нафталина кристаллизация приводит образованию твердого агломерата, причем масло либо полностью сорбируется на поверхности кристаллов, либо размер размещается в межкристаллическом пространстве. Для выделения масла по этой системы на большинстве заводов используют прессование под давлением на гидравлических прессах.

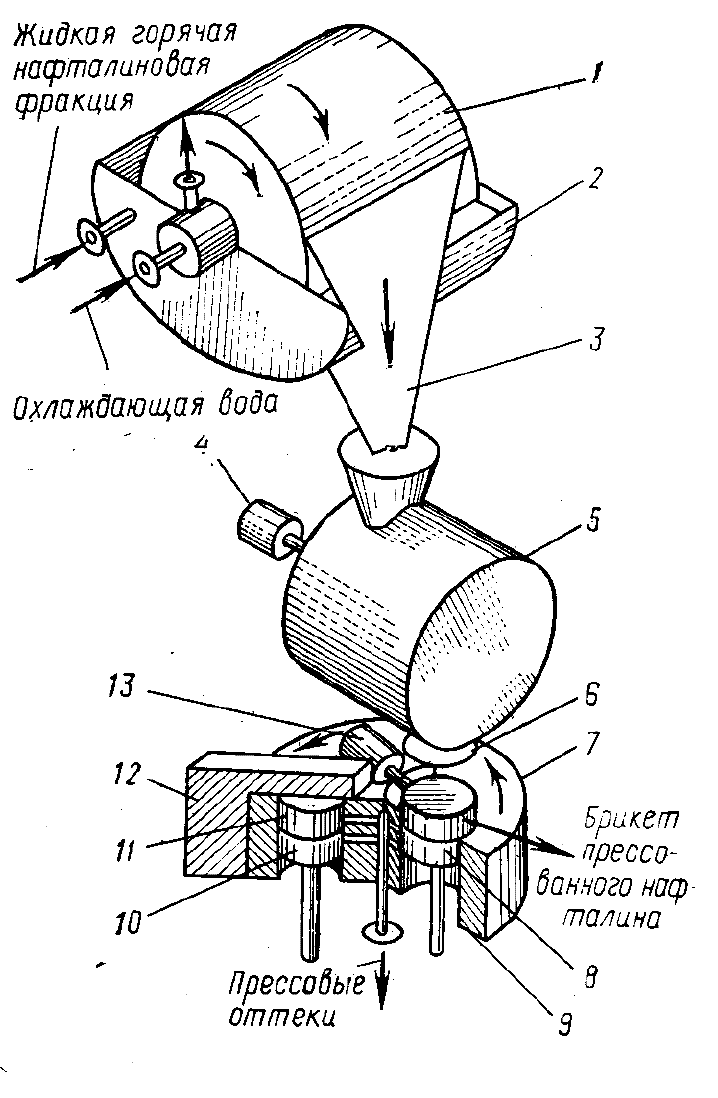

Схема прессования (так называемая схема «Кристаллы тор-пресс») представлена на рис. 6.14. Процесс осуществляли при температуре прессования 55–60°С, что позволяет ограничиться давлением 35–45 МПа. В этом случае вязкость масла уменьшается, и облегчается выделение его из массы кристаллов. Однако при этом увеличиваются потери нафталина в результате его растворения в маслах (численно растворимость в % количественно близка к температуре масла в°С). Поэтому выделившиеся при прессовании масла (их называют прессовые оттеки) на заводах Донбасса содержат только 60% нафталина и до 6% тионафтена. Оттеки перерабатывают с получением концентрированной нафталиновой фракции (путем отдельной кристаллизации или ректификации оттеков на специально построенной установке) либо – на некоторых заводах востока – возвращают в смолу.

| Рис. 6.14. Барабанный кристалл затор-пресс (получение технического – прессованного – нафталина): 1 – барабанный кристаллизатор; 2 – поддон; 3 – нож для снятия нафталиновой корки; 4 – привод мешалки; 5 – мешалка; 6 – клапан; 7 – вращающаяся станина; 8 – поршень низкого давления; 9 – гильза пресса; 10 – поршень высокого давления; 11 – прессуемая пульпа; 12 – траверса; 13 – привод сталкивателя. |

Технологическая схема предполагает кристаллизацию фракции на поверхности барабанного кристаллизатора, перемешивание отвержденного кристаллического агломерата в специальной мешалке, откуда нагретая до температуры прессования масса порциями поступает в гильзы 9 автоматического пресса.

В этом аппарате осуществляются последовательно дозирование заданного количества нафталинсодержащей массы; закрытие гильзы пресса 9 и установка гильзы под поршнем высокого давления 10; прессование, сопровождающееся вытеснением масла через перфорированные пластины, образующие стенки гильзы; установка гильзы 9 над поршнем низкого давления 8; выдача брикета и очистка гильзы.

Состав прессованного нафталина (в % (масс.) приводится ниже:

| | Заводы востока России | Заводы юга России | |

| Нафталин | 97,60–98,10 | 97,50 | 97,31 |

| Тионафталин | 1,4–1,6 | 0,54 | 2,0 |

| Метилнафталин | 0,27 | 0,51 | 0,36 |

| Непредельные соединения | 0,20 | 1,2 | 0,44 |

| Индол | 0,02 | 0,59 | 0,08 |

В прессованном нафталине остается 29–37% тионафтена. С целью получения сырья, пригодного для получения фталевого ангидрида, т.е. свободного от непредельных соединений, расплавленный прессованный нафталин отстаивают при повышенных температурах (с последующей дистилляцией или адсорбционной очисткой от продуктов термической полимеризации).

Принципиальным недостатком схем кристаллизации является применение сложных, дорогих и неудобных в обслуживании гидравлических прессов. Кроме того, 30–40% нафталина переходит в прессовые оттеки. Путем дополнительной переработки этих оттеков удается увеличить выход нафталина до 70–75% от содержания его во фракции, однако при этом значительно возрастают экономические затраты.

Сложность и несовершенство кристаллизационных схем переработки нафталиновых фракций заставили технологов обратить внимание на применение дистилляции и ректификации для получения технического нафталина, пригодного в производстве фталевого ангидрида и способного заменить прессованный нафталин в производстве чистого нафталина.

Дистилляции или ректификации должна предшествовать обработка сырья с целью полимеризации потенциальных смолообразователей – непредельных соединений и индола. Для этого нафталиновую фракцию, предварительно освобожденную от фенолов и оснований, обрабатывают 75%-ной серной кислотой (с одновременным омылением бензонитрила). При последующей дистилляции этой фракции получают «дистиллированный нафталин», который содержит 93% нафталина, 1,1% тионафтена, около 5% метилнафталинов, 0,3% непредельных соединений (индол отсутствует). Такой продукт, уже несколько десятилетий производимый из углей Кузбасса, с высокими выходами окисляется во фталевый ангидрид. Увеличение содержания метилнафталинов до 7–9% при одновременном уменьшении содержания нафталина до 89–90% улучшает окисление сырья во фталевый ангидрид.

Недостатками такой схемы являются применение серной кислоты и образование отбросной кислоты, поэтому перспективной считают предварительную окислительную или каталитическую полимеризацию смолообразователей при обработке сырья перед дистилляцией.

Путем тщательной ректификации в системе двух эффективных колонн можно получить из предварительно обработанного сырья 97–98%-ный нафталин с извлечением 90–95% нафталина от содержания его в исходной фракции. Продукт, получаемый при ректификации малосернистого сырья, отличается от прессованного нафталина меньшим содержанием непредельных соединений и метилнафталинов, но несколько повышенным (до 1,0%) содержанием тионафтена. При фракционировании смолы, полученной из сернистых углей, содержание тионафтена достигает 3,5–4,0%. Для углей востока СССР технология ректификации или дистилляции имеет безусловное преимущество перед кристаллизационными схемами вследствие простоты управления, значительно большей (в 3 раза) производительности труда, отсутствия отходов, более высокой степени извлечения нафталина и возможности создания установок большой единичной мощности. Значительно ниже и себестоимость продукции.

Однако ни кристаллизационные, ни ректификационные схемы не позволяют получить нафталин, свободный от тионафталина и остатков непредельных соединений. Тионафтен мало отличается от нафталина по температуре кипения (соответственно 218,0 и 221,2°С) и, кроме того, образует с нафталином смешанные кристаллы. Лишь при проведении тонкой ректификат (55 теоретических тарелок и флегмовые числа 18–30), а также жидкостной экстракции можно получить практически чистый нафталин и концентрат тионафтена. Однако эти методы очень сложны, энергоемки и могут представлять ценность лишь в исключительных случаях. Реально же из многочисленных приемов очистки используют либо гидрогенизационную, либо варианты сернокислотной очистки.

Гидрогенизационные схемы отличаются от аналогичных схем очистки бензола тем, что приходится принимать меры для предотвращения побочного образования продуктов гидрогенизации нафталина. Процесс осуществляют при давлении 2 МПа на алюмокобальтмолибденовом катализаторе при 530°С. Сырьем может служить как узкая, так и обычная (81–85%-ная) нафталиновая фракция. При этом с выходом до 92% получают нафталин с температурой кристаллизации 80,3°С, содержащий 0,0005% тионафтена.

Хотя преимущества гидрогенизационной очистки бесспорны (использование любого сырья, включая нафталиновые фракции, отсутствие отходов и высокое качество продукции), однако значительная энергоемкость, большие капитальные затраты делают рациональным применение этой технологии только на крупных централизованных установках.

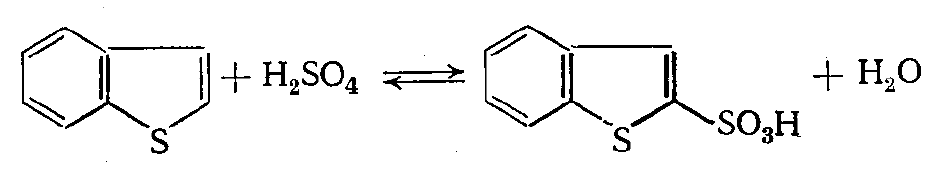

При использовании небольших установок применяют очистку от тионафтена путем его сульфирования

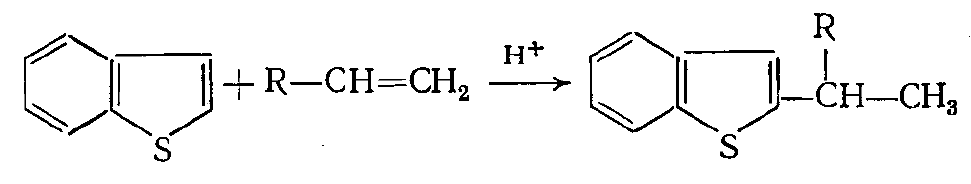

либо селективную очистку при алкилировании тионафтена непредельными соединениями

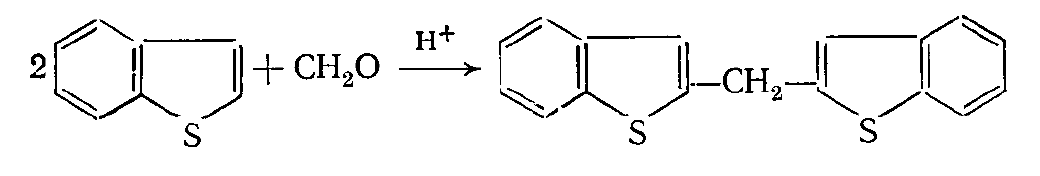

либо проводят каталитический процесс конденсации тионафтена с альдегидами (преимущественно с формальдегидом)

с последующей ректификацией.

В качестве исходного материала для сернокислотной очистки используют прессованный нафталин. Селективность процессов сравнительно невелика, поэтому в продуктах остается все же до 0,2–0,3% тионафтена. Велики и потери нафталина (до 8–12% от содержания в исходном сырье). Значительны и отходы производства (отработанная серная кислота и сточные воды, содержащие сульфокислоты нафталина).

Формальдегидный метод обладает преимуществами перед двумя предыдущими процессами, выражаемыми в большей селективности взаимодействия тионафтена с формальдегидом, а следовательно, меньших потерях нафталина (7–8%). Эта схема очистки может применяться для пераработки сырья, содержащего до 0,6–0,8% серы. Технологический процесс слагается из следующих стадий: 1) обезвоживание и очистка от непредельных соединений при добавлении 82–95%-ной серной кислоты в количестве 4–5% от массы сырья; 2) отстаивание кислоты; 3) добавление формальдегида или параформа (твердого олигомера формальдегида) в количестве до 2 масс. % от сырья (катализаторами конденсации служат растворенные в нафталине сульфокислоты тионафтена и нафталина, образовавшиеся на стадии осушки и полимеризации); 4) нейтрализация раствором щелочи после предварительной промывки водой; 5) ректификация нейтрализованного продукта с отбором чистого нафталина.

Сернокислотный и формальдегидный методы очистки нафталина пока еще используются в промышленности. Однако они, не отвечают требованиям, предъявляемым к современным технологическим процессам, что объясняется большими потерями сырья, недостаточной степенью очистки, образованием болыших количеств неутилизируемых отходов. Наиболее перспективно в будущем применение гидрогенизационных методов очистки нафталина на централизованных установках.