Разработка состава и технологии спекания дисперсно-упрочнённых композиционных материалов tic-tiNi с повышенными вязкоупругими свойствами

| Вид материала | Автореферат |

Содержание1 – сплав 50TiC–40TiNi–10Ti об. % после ТМО; 2 1 – сплав 60TiC–40TiNi (об. %); 2 Основные результаты и выводы Основные положения и результаты диссертации опубликованы в следующих работах |

- Ознакомление с основными марками цветных сплавов и композиционных материалов, их свойствами, 385.05kb.

- Перспективы создания полимерных материалов нового поколения, 580.12kb.

- Критерии конкурентоспособности товаров, 131.98kb.

- Программы: подготовка специалистов в области техники и технологии, 305.23kb.

- 1 Характеристика кристаллических решеток, 1211.21kb.

- Образовательный стандарт высшего профессионального образования Алтгту образовательный, 259.89kb.

- 6-я Московская Международная конференция «Теория и практика технологии производства, 64.17kb.

- Разработка метода анализа напряженно деформированного состояния многослойных композиционных, 295.78kb.

- Проекты российских технологических платформ, 1336.99kb.

- Проекты российских технологических платформ, 1338.04kb.

Таблица 1

Физико-механические свойства исследуемых твердых сплавов

| Состав твердого сплава, об. % TiC–TiNi | Твердость, HRA | Предел прочности на изгиб σизг,, МПа | Предел прочности на сжатие σсж, МПа | Модуль Юнга Е, ГПа | Ударная вязкость αy , кДж/м2 | Плотность γ, 103 кг/м3 |

| 50 – 50 50 – 48 – 2 В 50 – 40 – 10 Ti 50 – 49,5 – 0,5 Ni 50 – 40 – 10 TiN 40 – 60 60 – 40 | 84 ± 287 ± 1 86 ± 1 84 ± 1 86 ± 1 83 ± 1 87 ± 2 | 1500 ± 401700 ± 481740 ± 491350 ± 381500 ± 401300 ± 361550 ± 43 | 3150 ± 883550 ± 933500 ± 98– – 3280 ± 913460 ± 97 | 275 ± 6390 ± 8380.0 ± 7.5260.0 ± 5.2280.0 ± 5.5245.0 ± 4.9350 ± 7 | 22 ± 230.0 ± 2.720.0 ± 1.820.0 ± 1.820.0 ± 1.825.0 ± 2.218.0 ± 1.6 | 5,71 5,74 5,68 5,70 5,60 5,87 5,59 |

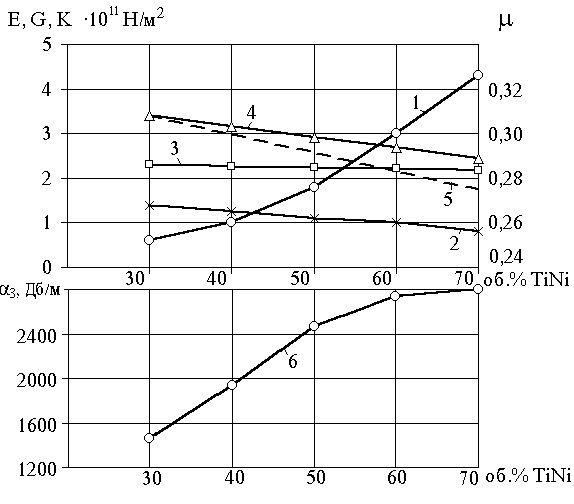

Рис. 10. Концентрационные зависимости упругих и неупругих свойств твердых сплавов TiC–TiNi: 1 – коэффициент Пуассона ; 2 – модуль сдвига G; 3 – модуль всестороннего сжатия К; 4 – модуль Юнга Е; 5 – теоретически рассчитанный модуль Юнга Ет; 6 – коэффициент затухания з.

В качестве характеристики пластичности использовали отношение модуля всестороннего сжатия к модулю сдвига g=K/G. С увеличением объемной доли связующей фазы в твердых сплавах от 30 до 70 % пластичность материала линейно возрастает. Очевидно, это происходит вследствие высокой пластичности фазы TiNi.

Известно, что сплавы типа TiNi в предпереходном состоянии и ниже температуры MS проявляют высокие значения декремента затухания колебаний. Поэтому исследование прохождения ультразвуковых колебаний позволило оценить степень их затухания при прохождении через твердый сплав, причем эту характеристику можно считать основной при оценке демпфирующей способности. Так как связующая фаза TiNi претерпевает мартенситное превращение от –60 до 120 С, то в этом случае происходят значительное поглощение и рассеивание энергии ультразвуковых колебаний за счет объемных изменений в структуре материала. Твердость и прочность новых ТСКМ уменьшаются, а пластичность возрастает от концентрации связующей фазы TiNi (табл. 1).

Установлено, что когда связующая фаза может испытывать структурно-фазовое превращение, коэффициент затухания ультразвука примерно в 3…4 раза выше, чем в отсутствии превращения (см. рис. 11). Сплавы типа WC–Co, у которых те же размеры карбидного зерна, имели коэффициент затухания значительно ниже (600…900 Дб/м). Этот факт подтверждает определяющую роль связующей фазы TiNi композита в рассеянии и поглощении механической энергии внешнего нагружения, т. е. ее демпфирующие свойства.

Экспериментально измерены теплоемкость композиционного материала TiC–TiNi при нагревании до 673 К и теплопроводность при комнатной температуре.

Из рис.12 видно, что температурная зависимость теплоемкости имеет экстремальный характер с минимумом при 320 К. Это характерно для всех составов сплавов, имеющих различное содержание связующей фазы, т. к.

связующая фаза TiNi испытывает обратимое мартенситное превращение с восстановлением форм частиц порошка.

В исходном состоянии никелид титана имеет порядоченную решетку о. ц. к. (типа CsCl) с фазой B2 и может претерпевать обратимое превращение с образованием фазы (B19) при приложении внешней нагрузки или увеличении температуры.

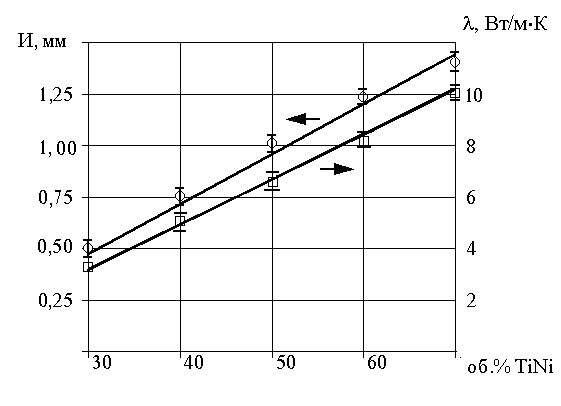

Выявлено, что с повышением концентрации TiNi теплопроводность линейно возрастает и при повышении концентрации от 30 до 70 % теплопроводность увеличивается более чем в 2,5 раза (рис.13).

Анализ экспериментальных данных показал, что концентрационная зависимость теплопроводности композиционных материалов хорошо коррелирует с концентрационной зависимостью износа твердых сплавов при трении о мерзлый грунт при 298 К (рис. 13).

Рис.13. Концентрационные зависимости износа И и теплопроводности твердых сплавов TiC–TiNi при температуре 298 К

Это связано с тем, что генерируемая в зоне трения теплота при повышении коэффициента теплопроводности отводится из зоны трения и мерзлый грунт сохраняет свои свойства, вызывая значительный износ инструмента. Величина износа (в мм) сплавов TiC–TiNi по мерзлому грунту определялась в зависимости от пройденного пути на базе продольно-строгального станка, где резцом служила обойма испытуемых образцов, а в качестве детали использовали замороженный блок глинопесчаной смеси. Стойкость испытуемых материалов оценивалась по ширине площадки, образовавшейся на режущей кромке после износа образцов.

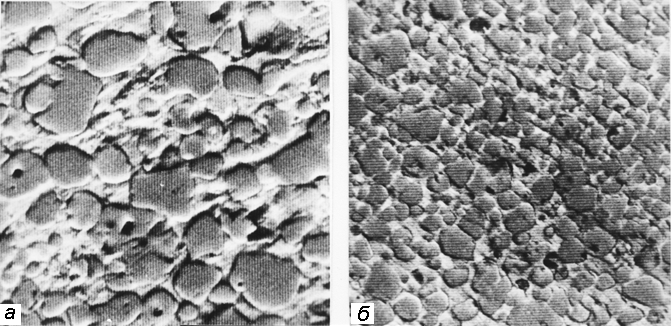

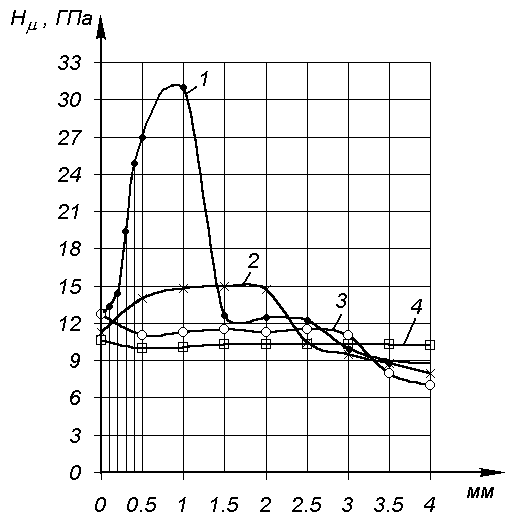

С целью изучения возможности дополнительного повышения механических свойств ТСКМ использовался способ термомеханической обработки (ТМО). Установлено, что упрочнение материалов составов (50 ТiC – 50 TiNi) об. % и (50 ТiC – 40 TiNi – 10 Ti) об. % происходит на глубину 1,0…1,5 мм и сопровождается уменьшением размеров, деформацией зерен карбида титана и значительным повышением твердости поверхностного слоя (рис. 14, 15).

Рис. 14. Структура твердых сплавов состава 50 TiC – 50 TiNi об. %, 2500:

а – исходный материал;

б – материал, подвергнутый ТМО

Рис. 15. Микротвердость по диагонали от режущей кромки вглубь:

^ 1 – сплав 50TiC–40TiNi–10Ti об. % после ТМО;

2 – сплав 50TiC–50TiNi об. % после ТМО;

3 – исходный неупрочненный образец сплава 50TiC–50TiNi об. %;

4 – отожженный после ТМО образец сплава 50TiC–50TiNi об. %

Рис. 16. Вид образцов твердых сплавов после нагрева до 820 0С и выдержке при этой температуре:

^ 1 – сплав 60TiC–40TiNi (об. %);

2 – сплав ВК6; 3 – сплав ВК8

Деформационный характер упрочнения разработанных ТСКМ подтверждается снижением твердости отожженных при 1100 0С в течение 2 ч образцов до твердости исходных сплавов. Изучение теплостойкости твердых сплавов показало, что исследуемые образцы, нагретые до 820 С,

выдерживались при этой температуре 4 ч с последующим охлаждением вместе с печью до комнатной температуры, полностью сохранили свою твердость (86…87) HRA, до нагрева. Твердые же сплавы марки ВК6, ВК8 очень сильно окислились и разбухли (рис.16), их твердость резко упала, что привело к разрушению материала.

Сплавы на основе карбида титана со связующей фазой TiNi сохранили свою твердость, разупрочнения материала не произошло. В результате проведенных исследований можно сделать вывод о высокой теплостойкости разработанных твердых сплавов при достаточно высоких температурах 700…850 С, что позволяет применить разработанные материалы для металлообрабатывающих инструментов и конструкционных изделий, работающих в условиях интенсивного износа и динамических нагружений.

В шестой главе «Опытно-промышленные испытания и внедрение новых твердых безвольфрамовых сплавов на основе TiC со структурно-неустойчивой фазой TiNi в производство» анализируются результаты практического применения результатов исследований, полученных при выполнении диссертационной работы, обеспечивающих при оптимальном соотношении элементов структуры твердосплавных композиционных материалов улучшение эксплуатационных свойств инструментов, их надежности, долговечности, снижения металлоемкости.

Высокие прочностные показатели твердых сплавов (50TiC – 48TiNi – 2В), (50TiC – 40TiNi – 10Ti) об.% позволяют использовать данные материалы для штамповой оснастки. Результаты испытаний и внедрения, полученные при работе штампов из данных материалов в ФГУП «Омское машиностроительное объединение им. П. И. Баранова» на операции вырубки деталей из электротехнической стали, показали повышение стойкости в 5 раз по сравнению с высоколегированными штамповыми сталями. Применение связующей фазы TiNi позволяет значительно повысить механические характеристики материала в особенности при динамическом типе нагружения. Это связано с тем, что демпфирующая матрица TiNi в твердом сплаве снижает амплитуды вынужденных резонансных колебаний, напряжение ударных нагрузок, уменьшает чувствительность материала к распространению трещин. Рассчитанный экономический эффект составляет 20 тыс. руб. на один многопозиционный штамп.

Предложенные твердосплавные композиционные материалы показали высокую износостойкость в условиях интенсивных динамических нагрузок при очистке вагонов под покраску в Омском пассажирском вагонном депо при проведении испытаний и внедрении материалов в данное производство. Стойкость режущих элементов, изготовленных из сплавов (50TiC – 40TiNi – 10Ti) об.% при очистке вагонов под покраску, увеличилась в 3 раза по сравнению с режущими элементами инструмента из быстрорежущей стали и в 1,2 раза больше по сравнению со стойкостью режущих элементов, выполненных из вольфрамосодержащего твердого сплава Т14К8.

Практическое повышение износостойкости разработанного сплава показали в ЗАО «Дорожник» (г. Слюдянка, Иркутской области) на измельчительной установке для дробления кварцевого песка, асфальтобетонной смеси, стержни рабочих элементов (билы) были заменены легкосъёмными втулками, выполненными из сплавов ТСКМ на основе карбида титана со связующей фазой из никелида титана, что увеличило стойкость их работы в 5 раз по сравнению со втулками, изготовленными из стали 110Г13. Проведенные испытания показали, что предложенные безвольфрамовые твердые сплавы обладают высокой стойкостью против абразивного и гидроабразивного износов. Износостойкость ТСКМ определяется не только стойкостью карбидной фазы к абразивному износу, но и износостойкостью связующей металлической фазы. Установлено, что способность противостоять процессу «вымывания связки» потоком жидкости также определяется релаксационной способностью связующей фазы TiNi. Износ связующей фазы в сплаве TiC–TiNi идет намного медленнее, чем в сплавах ВК8, ТН–20, КНТ-16. ТСКМ, применяемые для конструкционных изделий, могут работать в условиях интенсивного износа и динамических нагрузок с уменьшением абразивного износа при высоких температурах до 900 ºС.

Испытания промышленных кондукторов для сверления отверстий в круглых плашках инструмента, проведенные на заводе «Электроточприбор» (г. Омск), показали, что при замене кондукторов, изготовленных из стали марки ХВГ, на кондукторы, полученные из безвольфрамового сплава на основе карбида титана, со связующей фазой из никелида титана, повысился срок их работы в 3 раза. Стойкость кондукторов из ТСКМ оказалась равной стойкости кондукторов, изготовленных из сплава ВК8, при более низкой себестоимости получения первых.

В зависимости от требований, предъявляемых к деталям, изготовленным из ТСКМ, можно варьировать тип упрочнителя и связующей фазы и их содержание в композитах. Стоимость изготовленных деталей из нового карбидотитанового сплава в 2,0…2,5 раза ниже по сравнению с вольфрамосодержащими сплавами. Так как новые ТСКМ имеют в 2,0…2,5 раза меньшую плотность, при одинаковом объеме изделия из него имеем гораздо меньшую массу, что сказывается на экономичности использования материала.

Разработанный способ получения спеченного сплава, содержащий карбид титана, и технология его спекания, позволяющая добиться значительного повышения прочности и ударной вязкости при участии автора диссертации, признаны изобретением.

Результаты исследования, полученные при выполнении работы, в течение нескольких лет используются в учебном процессе в Сибирской государственной автомобильно-дорожной академии и в Омском государственном техническом университете при подготовке инженеров механических, строительных, машиностроительных специальностей. Полученные экспериментальные и теоретические данные вошли в курсы лекций и лабораторные работы по дисциплинам «Технология конструкционных материалов», «Материаловедение», «Физико-химические методы обработки материалов», «Термическая и химико-термическая обработки материалов», «Взаимозаменяемость, допуски и посадки».

^ ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

1. Разработан новый твердосплавный композиционный материал и его состав на основе TiC со связующей фазой TiNi и добавками бора (1…2 об %), обладающий повышенными вязкоупругими свойствами.

2. Предложена физическая модель процесса формирования структуры твердосплавных композиционных материалов системы «TiC – TiNi», раскрывающая механизм влияние концентрации и структурно-фазовых превращений связующей фазы TiNi и легирующих элементов на структуру, механические, теплофизические и триботехнические свойства твердых сплавов.

3. Разработан технологический процесс получения композиционных материалов «TiC–TiNi» жидкофазным спеканием с использованием наиболее эффективных температурно-временных режимов. Высокий уровень вязкоупругих и физико-механических свойств ТСКМ (твердость 87 HRA, пористость менее 1 %, предел прочности на изгиб 1700 МПа, предел прочности на сжатие 3550 МПа, ударная вязкость 30 кДж/м2, трещиностойкость КIC = 17 МПа·м½, модуль Юнга 390 ГПа) достигается кратковременным спеканием (1…15 мин) при минимальном повышении температуры нагрева плавления никелида титана до 1350 оС.

4. Экспериментальными исследованиями доказано существование концентрации связующей фазы никелида титана, при переходе через которую существенно изменяется тип формирующейся структуры и свойства твердосплавных композиционных материалов. Установлено, что высокий комплекс механических свойств обеспечивается при концентрации никелида титана (40…60 об. %). Структурными исследованиями показано, что содержание никелида титана менее 40 об. % не обеспечивает формирование однородной смеси. Увеличение объемной доли свыше 70 % приводит к появлению закрытой пористости твердого сплава, что является причиной снижения уровня его механических свойств.

5. Предложено использовать коэффициент затухания ультразвуковых колебаний в качестве эффективной характеристики при оценке демпфирующей способности твердых сплавов «TiC–TiNi» в мегагерцевом диапазоне частот, определяющим надежность и долговечность изготовленных из них изделий. Показано, что высокий коэффициент затухания ультразвука (2500…2800) Дб/м в разработанных сплавах связан со структурным превращением связующей фазы TiNi, при этом наблюдается усиление поглощения и рассеяния энергии.

6. На основании проведенных исследований выявлен характер зависимости удельной теплоемкости твердых сплавов «TiC–TiNi» от температуры нагрева. Установлено что минимальное значение удельной теплоемкости наблюдается при 320 К, что связано с изменением структурно-фазового состояния в никелиде титана при этой температуре. Экспериментально выявлены особенности теплостойкости твердосплавных композиционных материалов при их нагреве. Показано, что данные материалы обладают высокой теплостойкостью (до 850 °С), позволяющей использовать их для изготовления металообработывающих инструментов и конструкционных изделий, работающих в условиях интенсивного динамического нагружения в области высоких температур.

7. Усовершенствована технология поверхностного упрочнения для данного типа композиционных материалов «TiC–TiNi», основанная на их обкатке твердосплавным инструментом. Предложенный процесс обеспечивает измельчение карбидного зерна до 2…3 мкм, повышения микротвердости твердого сплава в 1,5 раза и увеличение износостойкости в 2 раза при резании мерзлого грунта или абразивном изнашивании. Показано, что глубина упрочнения поверхностного слоя достигает 1,5 мм.

8. Результаты полученных исследований позволяют обоснованно подходить к оптимальному выбору структуры твердосплавных композиционных материалов промышленного назначения в целях повышения их прочности, вязкости, износостойкости и долговечности. Разработанные технологии получения композиционных материалов используются на предприятии «Электроточприбор» г. Омск при изготовлении кондукторов для сверления отверстий в деталях, ЗАО «Дорожник» (г. Слюдянка, Иркутская область) для изготовления рабочих бил измельчительной установки, на машиностроительном объединении им. П. И. Баранова г. Омск для обработки металлов давлением в качестве вырубных штампов. В «Омском пассажирском вагонном депо» твердосплавный композиционный материал используется в качестве режущего инструмента для очистки поверхности кузовов вагона под покраску. Результаты проведенных исследований в течение нескольких лет успешно используется в Омском государственном техническом университете и Сибирской государственной автомобильно-дорожной академии при обучении студентов машиностроительных и механических специальностей.

^ ОСНОВНЫЕ ПОЛОЖЕНИЯ И РЕЗУЛЬТАТЫ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ В СЛЕДУЮЩИХ РАБОТАХ:

- Акимов, В.В. Влияние добавок бора на фазовый состав TiC–TiNi / В.В.Акимов, С.Н.Кульков, В.Е.Панин и др. // Порошковая металлургия. –1985.–№ 8. – С. 63–65.

- Акимов, В.В. Определение неупругих свойств твердых сплавов TiC–TiNi ультразвуковым импульсным методом / В.В.Акимов, И.И.Вильмсен, В.Е.Панин и др. // Порошковая металлургия. – 1986. – №7. – С. 83–86.

- Акимов, В.В. Термический и термогравиметрический анализ процессов, происходящих при нагревании порошковой смеси TiC–TiNi / В.В.Акимов, В.В.Горлач, Н.А.Иванов и др. // Порошковая металлургия. – 1989. – №1. – С. 8–9.

- Акимов, В.В., Применение ультразвукового резонансного метода для определения упругих и пластических характеристик сплавов TiC–TiNi / В.В.Акимов, Н.А. Иванов // Прикладная механика и техническая физика. – 2002.– Т.43. –№2. –С. 203–207.

- Акимов, В.В. Разрушение композиционных материалов TiC–TiNi при резании мерзлого грунта и гидроабразивном износе / В.В Акимов // Сб. кратких сообщений Межрегион. совета по науке и технологиям: Труды XXII Российской школы; Уральское отделение РАН. – Екатеринбург, 2002. – С. 15–17.

- Акимов, В.В. Окисление композиционных материалов на основе карбида титана со структурно-неустойчивой связкой никелида титана при повышенных температурах / В.В. Акимов, В.В. Горлач // Известия высших учебных заведений. Черная металлургия. – 2002. – № 8. – С. 18–19.

- Акимов, В.В. Изучение процессов спекания и формирования структур сплавов на основе TiC с неравновесным состоянием связующей фазы TiNi / В.В. Акимов, Б.А. Калачевский, М.В. Пластинина и др. // Омский научный вестник.– Вып.19.– 2002. – С. 76–78.

- Акимов, В.В. Разработка и создание композиционных материалов на основе TiC и демпфирующей связки интерметаллида TiNi с заданными физико-механическими свойствами / В.В. Акимов // Труды XXII Российской школы; РАН. – М., 2002. – С. 22–27.

- Акимов, В.В. Характер износа поверхности композиционных материалов карбид-никелид титана с добавками бора и титана при резании мерзлого грунта / В.В. Акимов // Известия высших учебных заведений. Черная металлургия. – 2003. – № 4. – С. 51–53.

- Акимов, В.В. Исследование теплофизических свойств твердых сплавов TiC–TiNi в зависимости от температуры и состава связующей фазы / В.В. Акимов // Теплофизика и аэромеханика. – 2003. – Т.10. – № 1. – С. 113–116.

- Машков, Ю.К. Разработка и исследование новых дисперсно-упрочненных твердосплавных композитов на основе карбида титана с повышенными вязкоупругими свойствами / Ю.К. Машков, В.В. Акимов С.Н. Кульков // Проблемы машиностроения: Труды XXXIII уральского семинара, рецензируемые ВАК. Уральское отделение РАН. – Екатеринбург, 2003. – С. 233–243.

- Машков, Ю.К. О структурно - энергетическом механизме синтеза твердосплавных безвольфрамовых композитов / Ю.К. Машков, В.В. Акимов, З.Н. Овчар // Материаловедение. – 2004. – № – 11. – С. 35–40.