Теоретические и технологические основы горячей штамповки порошковых карбидосталей конструкционного назначения 05. 16. 06 − «Порошковая металлургия и композиционные материалы»

| Вид материала | Автореферат |

- Перечень рукописей, получивших грифы в 2005г, 290.44kb.

- Реферат по дисциплине: «Материаловедение» На тему: Порошковые и композиционные материалы, 274.32kb.

- §2 Что такое композиционные материалы, 58.66kb.

- Рабочие процессы в современных машинах характеризуются высокими значениями температур,, 58.13kb.

- Физико-химические свойства и технологические основы получения пирротинов из пирита, 328.59kb.

- Первое информационное сообщение, 148kb.

- Композиционные материалы тепло- и звукоизоляционного назначения на основе некоторых, 233.43kb.

- Управление образования Администрации, 1513.84kb.

- Программа вступительного испытания по направлению «Металлургия», 51.65kb.

- «композиционные пломбировочные материалы», 231.68kb.

На правах рукописи

Свистун Лев Иванович

Теоретические и технологические основы горячей штамповки порошковых карбидосталей

конструкционного назначения

05.16.06 − «Порошковая металлургия и композиционные материалы»

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Новочеркасск –2010

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Кубанский государственный технологический университет»

Научный консультантОфициальные оппоненты: Ведущая организация: | Д-тор техн. наук, профессор, заслуженный деятель науки и техники Российской Федерации Дорофеев Юрий Григорьевич Д-тор техн. наук, профессор, заслуженный деятель науки РФ Владимир Юрьевич Дорофеев; Д-тор техн. наук, доцент Ахмат Чокаевич Эркенов; Д-тор техн. наук, профессор, заслуженный деятель науки РФ Станислав Иванович Богодухов. Донской государственный технический университет. |

Защита состоится 1 июля 2010 года на заседании

диссертационного совета Д 212.304.09 при Государственном образовательном учреждении высшего профессионального образования «Южно-Российский государственный технический университет (Новочеркасский политехнический институт)» в 107 ауд. главного корпуса по адресу:

346428, г. Новочеркасск Ростовской области, ул Просвещения, 32

С диссертацией можно ознакомиться в библиотеке Государственного образовательного учреждения «Южно-Российский государственный технический университет (Новочеркасский политехнический институт)»; с авторефератом – на сайте i-tu.ru.

Автореферат разослан «_____» _______________2010 г.

Ученый секретарь диссертационного

совета, канд. техн. наук В. И. Устименко

1 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Диссертация посвящена решению научно-технической проблемы − созданию научно обоснованной технологии горячей штамповки (ГШ) широкой номенклатуры порошковых композиционных материалов с дисперсной структурой (карбидосталей) для изделий конструкционного назначения, обладающих высокими функциональными свойствами ─ износо-, тепло- и коррозионностойкостью.

Актуальность проблемы. Анализ структуры производства и потребления износостойких конструкционных материалов показывает, что доминирующую роль занимают композиционные материалы на основе тугоплавких соединений с металлической связкой, в качестве которой используются кобальт, никель и молибден. Однако возрастающий с каждым годом дефицит и высокая стоимость последних делают актуальной проблему создания с помощью эффективных и экономичных технологий новых и совершенствования существующих составов экономнолегированных износостойких материалов. Они должны отвечать высоким требованиям надежности, долговечности, экономичности при работе в условиях отсутствия смазки, в вакууме, агрессивных газовых и жидких средах. Такими материалами являются композиты с дисперсной структурой. К этому классу материалов относятся карбидостали, состав которых определяют стали (матричный материал) и карбиды (твердые включения). Объемная доля последних может достигать 50 %.

Промышленным способом по технологии спекания производят порядка десяти разных марок карбидосталей, используя в них в качестве твердой составляющей исключительно карбид титана. Из спеченных заготовок детали изготовляют механической обработкой. В СССР (в Украине) для получения такого рода карбидосталей использовали технологии горячего изостатического прессования (ГИП) и горячей экструзии (ГЭ). Горячепрессованные и длинномерные экструдированные заготовки также подлежали механической обработке. В настоящее время в России и Украине промышленное производство карбидосталей отсутствует. С точки зрения экономичности альтернативой указанным технологиям может стать технология горячей штамповки, исключающая операции длительной термической обработки (ТО) и обеспечивающая получение заготовок с размерами, близкими к готовому изделию, заданными плотностью и характеристиками прочности. Что касается номенклатуры карбидосталей, то при применении метода ГШ она может быть значительно расширена за счет использования промышленных карбидов бора и хрома. Это даст возможность получить новые карбидостали с высокими функциональными свойствами для применения в различных областях народного хозяйства – в машиностроении, вакуумной и высокотемпературной технике, в машинах и механизмах, предназначенных для работы с коррозионными средами.

Работа выполнялась в соответствии с координационным планом Министерства образования и науки РФ по госбюджетным НИР (2006 – 2010 гг.) 4.01.06-10 «Развитие высокоскоростных и прецизионных обрабатывающих систем на базе интеллектуальных обрабатывающих технологических комплексов и инструментов нового поколения» и 4.02.06-10 «Разработка и освоение новых технологических процессов получения и производства деталей с особыми физико-механическими свойствами»

Цель работы и основные задачи исследования. Целью настоящей работы является разработка научных и технологических принципов применения метода ГШ для получения карбидосталей конструкционного назначения с повышенными износо- тепло- и противокоррозионной стойкостью.

Для реализации поставленной цели необходимо решить следующие задачи:

- обосновать выбор для исследования карбидосталей на основе низко-, комплексно- и высоколегированных сталей с использованием расширенной номенклатуры карбидов (В4С, ТіС, Cr3C2), что обеспечило бы возможность работы изделий из них в условиях интенсивного износа, воздействия повышенных температур и в коррозионных средах, а также целесообразность применения технологии ГШ для получения этих карбидосталей;

- установить закономерности механического диспергирования порошков типа 40Х2, Р6М5К5, Х18Н15, карбидов В4С, ТіС, Cr3C2, смешивания порошков, определить физические, химические и технологические свойства размолотых порошков и смесей, и на этой основе разработать технологию приготовления шихт для карбидосталей;

- определить напряженно-деформированное состояния порошковых заготовок, в том числе двухслойных, в процессе их горячего деформирования в закрытых и отрытых штампах и рекомендовать для промышленного применения наиболее эффективные методы ГШ карбидосталей;

- установить оптимальные технологические параметры прессования, спекания и ГШ заготовок для получения карбидосталей 40Х2 − В4С, Р6М5К5 – ТіС, Х18Н15 − Cr3C2 и изделий из них;

- установить особенности формирования структуры, элементный и фазовый состав горячештампованных сталей 40Х2, Р6М5К5 и Х18Н15 и карбидосталей на их основе;

- определить физико-механические и функциональные свойства горячештампованных карбидосталей;

- разработать технологические схемы ГШ карбидосталей и получения их них износостойких изделий конструкционного назначения в условиях опытно-промышленного производства.

Научная новизна:

1. Установлено, что для равномерного распределения частиц карбида в шихте их средний размер должен быть в 2-3 раза меньше чем частиц стали, соответственно, 2 – 3 мкм и 5 – 6 мкм. С целью более равномерного распределения карбидов в смеси целесообразно, в отличие от практики размола в технологиях спекания, ГИП и ГЭ, сузить размерный ряд фракций и ограничить верхний размер карбидных частиц 5-ю мкм, а стальных – 15-ю мкм.

2. Установлены особенности горячего уплотнения карбидосталей. При односторонней горячей допрессовке неспеченных заготовок карбидосталей в закрытом штампе локализованные растягивающие напряжения в зоне контакта с пуансонами ведут к образованию трещин отрыва и снижаются до допустимых значений при двустороннем нагружении. В процессе объемной штамповки в открытом штампе спеченных заготовок в результате одновременного уплотнения и интенсивного течения материала схема деформации изменяется от одноосного растяжения до всестороннего неравномерного сжатия, что обеспечивает снижение значений среднего напряжения по сравнению со штамповкой в закрытом штампе. При горячей допрессовке неспеченных двухслойных заготовок особенности напряженно-деформированного состояния выражаются в разной интенсивности уплотнения пластичного (железного) и жесткого (из карбидостали) слоев, в результате чего повышается неравномерность распределения плотности в изделии. Это вызывает необходимость применения дополнительных средств для увеличения прочности соединения слоев, в частности, прослойки из никелевого порошка.

3. Установлено, что в спеченных карбидосталях типа быстрорежущая сталь – карбид титана на поверхности частиц карбида возникает диффузионная зона не только из-за диффузии молибдена, как показали результаты немецких исследователей, но в основном за счет диффузии ванадия и вольфрама. В карбидостали нержавеющая сталь – карбид хрома диффузионная зона образуется за счет диффузии железа и никеля из матрицы в карбиды и углерода и хрома из карбидов в матрицу. В отличие от карбидосталей с карбидом титана и хрома, при спекании карбидосталей с карбидом бора диффузионная зона возникает только в матричной (стальной) области за счет диффузии в нее карбидов углерода и бора. В горячештампованных карбидосталях, в отличие от существующих представлений, диффузионные зоны образуются также, как и в спеченных карбидосталях, однако вследствие кратковременности тепловой обработки они имеют крайне незначительные размеры.

4. Установлено, что механическая прочность горячештампованных карбидосталей выше (в среднем на 20 %) по сравнению с полученными методами спекания и ГИП, что можно объяснить известным эффектом повышения степени сращивания частиц металла-основы в результате обработки давлением.

5. Впервые показано, что интенсивность износа рабочих поверхностей карбидосталей уменьшается в ~3,5 раза после их полирования, что можно объяснить снижением нагрузки на карбидные зерна.

6. Установлено, что теплостойкость горячештампованной карбидостали «быстрорежущая сталь – карбид титана» не уступает аналогичным промышленным спеченным и экструдированным карбидосталям. Коррозионная стойкость горячештампованной карбидостали «нержавеющая сталь – карбид хрома» в 2 раза выше по сравнению с гетерофазным материалом того же состава, полученным спеканием из промышленных неразмолотых порошков, что можно объяснить измельчением зеренной структуры металла-основы и фактическим отсутствием диффузионной зоны на границе сталь-карбид.

Практическая значимость и реализация полученных результатов.

Практическая ценность работы заключается в разработке новых технологических схем, отличающихся от известных введением операций удаления из размолотых порошков крупных частиц и полирования рабочих поверхностей штампованного изделия, а также создание устройств для получения изделий из заготовок карбидосталей, отличающихся от известных новой конструкцией оболочек, что позволяет проводить процесс уплотнения без осевой деформации оболочки и, следовательно, повысить равномерность распределения плотности в объеме изделия. Новизна ряда технологических схем и конструкций указанных устройств подтверждена патентами.

Предложенные варианты методов ГШ порошковых заготовок апробированы при изготовлении изделий из исследованных карбидосталей в опытно-промышленных условиях на производственном предприятии «Техоснастка – инструмент» (г. Краснодар»). Разработаны технологические процессы изготовления трех деталей: (1) сферического шарнира из карбидостали 40Х2 − 2 % В4С для сельскохозяйственной техники; (2) двухслойного изделия (корпуса опоры) с рабочим слоем из карбидостали Р6М5К5 – 20 % ТіС для буровой техники; (3) втулки клапана из антикоррозионной карбидостали Х18Н15 – 25 % Cr3C2 для использования в магистралях агрессивных жидкостей. На предприятии «Седин-Техмашстрой» (г Краснодар) проведены сравнительные испытания сферических шарниров из карбидостали и изготовляемых в настоящее время из стали 40Х. Установлена, что износостойкость шарниров из карбидостали в 6 раз выше. Это даст возможность экономить средства на ремонт сельхозоборудования и изготовление запасных частей.

Апробация результатов диссертации. Основные научные положения диссертации были представлены на следующих международных конференциях. “Science for Materials in the Frontier of Centuries: Advantages and Challenges”, Ukraine, Kyiv, 4 – 8 November, 2002; “Новейшие технологи в порошковой металлургии и керамике”, 8-12 сентября 2003, Киев, Украина; Материалы и покрытия в экстремальных условиях: исследование, применение, экологически чистые технологии производства и утилизации изделий”, 13-17 сентября 2004 г.; “Современное материаловедение: достижения и проблемы”, Киев, Украина, 26-30 сентября 2005 г., Кацивели, АР Крым, Украина; Proceeding of the International Conference DF PM 2005 “Deformation and Fracture in Structural PM Materials”, September 27-30, 2005, IMR SAS, Kosice, Slovakia; EURO PM 2005, Congress & Exhibition Proceedings. October 2005, Prague, Czech Republic; “Новые материалы и технологии: порошковая металлургия, композиционные материалы, защитные покрытия”, Минск, Беларусь, 16-17 мая 2006; «Материалы и покрытия в экстремальных условиях: исследования, применение, экологически чистые технологии производства и утилизации изделий», 22 − 26 сентября 2008 г., Автономная республика Крым.

Публикации. По материалам диссертации опубликовано 33 работы, в том числе 8 статей в ведущих рецензируемых журналах, включенных в перечень ВАК РФ.

Структура и объем диссертации. Диссертация состоит из введения, пяти разделов, общих выводов, списка литературы (262 наименования) и приложений. Общий объем диссертации составляет 360 страниц машинописного текста, она содержит 110 рисунков, 51 таблицу.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении отмечено, что в СССР родоначальниками научного направления, связанного с исследованием и созданием крабидосталей, являются Московский институт сталей и сплавов и Московский институт тонкой химической технологии, которые начали соответствующие работы в 70-х г.г. ХХ ст. (С. С. Кипарисов, В. К. Нарва). Значительный вклад в развитие этого направления внесли также Ю. Г. Гуревич, Н. Р. Фраге, Я. П. Кюбарсепп. Показана целесообразность дальнейшего развития этого научного направления. Содержится обоснование актуальности соответствующей научно-технической проблемы. Сформулирована цель работы и задачи исследований и практического апробирования.

В разделе 1 «Карбидостали (литературный обзор). Выбор номенклатуры для исследования процесса их ГШ» проанализированы современные тенденции в области создания и производства порошковых износостойких карбидосталей. В США промышленные карбидостали производятся под торговой маркой Ferro–TiС, в Германии − под маркой Ferro–Titanit. Для производства используются технологии спекания.

В 60 – 70 гг. в работах С. С. Кипарисова и Г. А. Меерсона была показана возможность горячей ковки заготовок из карбидосталей, а с 2000 г. в этом направлении проводятся совместные работы Институтом проблем материаловедения (ИПМ) НАН Украины и Кубанским государственным технологическим университетом (КубГТУ). В основу этих работ по созданию новых карбидосталей положен метод ГШ порошковых материалов, разработанный в Южно-Российском государственном техническом университете (Новочеркасский политехнический институт).

Для исследований и разработки ГШ карбидосталей в настоящей работе в качестве материала основы карбидосталей рекомендуются: (1) низколегированная износостойкая сталь 40Х2 (аналог подшипниковой ШХ15), которую можно применять для изготовления различного рода нагруженных втулок, колец, валиков, опор, шестерен и т.п.; (2) комплекснолегированная износостойкая инструментальная сталь Р6М5К5, которая ранее изготовлялась методами горячего изостатического прессования и горячей экструзии и была успешно опробована для изготовления рабочих деталей штампов, пресс-форм и ряда конструкционных изделий; (3) высоколегированная износо- и коррозионностойкая нержавеющая сталь Х18Н15, которая применяется для широкой номенклатуры конструкционных изделий, работающих в низкоагрессивных средах (влажные воздушные и газовые среды, вода). В качестве твердой составляющей карбидосталей выбраны карбид бора (для стали 40Х2), карбид титана (для стали Р6М5К5) и карбид хрома (для стали Х18Н15). На практике, с целью обеспечения возможности механической обработки, содержание твердых включений в промышленных карбидосталях ограничивается 20 – 35 об. %. В работе для исследований выбраны карбидостали следующего состава: 40Х2 − (2 − 10) мас. % В4С, Р6М5К5 – (3 −20) мас. % ТіС, Х18Н15 – (4 − 25) мас. % Cr3C2. Указанные содержания карбидов соответствует ~ 5 − 30 об. %.

Проведена оценка свойств всех исходных порошков до и после размола, порошков сталей на прессуемость, спекаемость, уплотняемость при ГШ, показателей прочностных характеристик и функциональных свойств. Размол порошков проводился в аттриторе при частоте вращения мешалки 900 мин−1. Размеры, форму частиц, их гранулометрический состав исследовали на анализаторе изображений SIAMS–600.

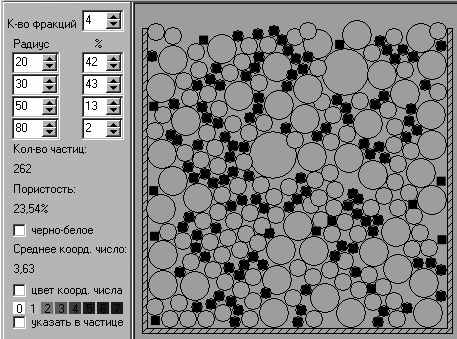

Чтобы выяснить размерные параметры частиц, на которые следует ориентироваться при создании карбидосталей, проведено компьютерное моделирование укладки частиц в полидисперсных смесях. На рисунке 1 показана модель укладки, при которой показатель равномерности распределения карбидных частиц достигает 0,48 (при статистическом равномерном распределении он равен 0,525). Эта модель соответствует технологическим возможностям получения отношений размеров частиц, указанных на рисунке. На основе полученных результатов рекомендовано: (1) осуществлять размол порошков карбидов до среднего размера 2 − 3 мкм; (2) верхний размер частиц металлической составляющей ограничивать величиной 15 мкм. В результате этого можно получить средний размер частиц металлического порошка (~ 5 мкм).

| Порошки карбида титана размалываются до указанного среднего размера в течение 0,5 ч, карбида бора – 3 ч, карбида хрома – 2,5 ч. Особенностью размолотых порошков является наличие в них остаточных крупных частиц – в карбидах до 20 мкм, в сталях до 40 мкм и более. Чтобы выполнить вышеуказанные условия по обеспечению средних размеров частиц, крупные частицы нужно удалять. Их удале - |

| Рисунок 1 − Модель укладки частиц полидисперсной смеси при содержании «карбидных» частиц 42 %, масс, что соответствует 20 об. %, и при отношениях размеров крупных («металлических») частиц к мелким («карбидным») 1,5; 2,5 и 4 |

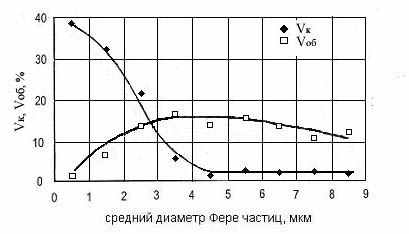

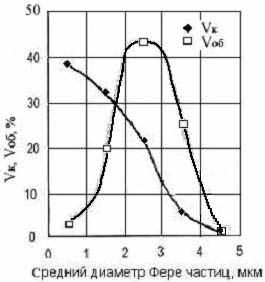

ние резко увеличивает (почти в 4 раза) относительное содержание частиц с размером, приближающимся к заданному среднему, как это показано на рисунке 2 для порошка карбида титана.

|  |

| а | б |

| Рисунок 2 – Количественное (Vк) и объемное (Vоб) содержание фракций в порошке TiC: а− после размола (0,5 ч), б − после удаления частиц > 5 мкм | |

В порошках углеродистых сталей 40Х2 (до 0,4 % С), Р6М5К5 (до 1,2% С) в результате размола повышается содержание кислорода в ~ 2 раза (до 0,75 – 0,95 %) и несколько (на доли процента) понижается содержание углерода. В безуглеродистом порошке стали Х18Н15 содержание кислорода после размола увеличилось от 0,35 % до 0,55 %. Рекомендовано для восстановления оксидов и компенсации потери углерода в шихту примешивать к размолотым порошкам графит в необходимом количестве.

Общим свойством мелкодисперсных порошков является пониженная формуемости и повышенная спекаемость. При твердофазном спекании прессовки из размолотых порошков стали 40Х2 увеличивают свою плотность на 10 – 11 % больше, чем из исходных. Линейная усадка прессовок из размолотых порошков стали Р6М5К5 при спекании в твердой фазе (1180 0С) на 2 – 3 % больше по сравнению с исходным порошком. При спекании этого порошка в присутствии жидкой фазы диффузионные процессы резко интенсифицируются, процесс спекания становится трудно управляемым, имеет место обособленная усадка. При выборе температур нагрева и спекания необходимо также учитывать особенности структурообразования карбидосталей. Так, при температурах термической обработки (ТО) выше 1100 0С карбид бора разлагается, частицы карбида титана при температурах спекания ≥ 1200 0С активно взаимодействуют с металлом-матрицей, в результате чего поверхностная твердость частиц уменьшается, а мелкие частицы (1 – 2 мкм) карбида хрома при совместном спекании с порошками сталей растворяются в матрице. В связи с этим в качестве рабочих рекомендованы следующие величины температур ТО заготовок из металлических порошков: 1050 0С − для стали 40Х2, 1180 0С − для стали Р6М5К5 и 1150 0С − для стали Х18Н15.

Исследованы структуры и свойства горячештампованных сталей при указанных температурах (таблица 1). Прочностные характеристики ТО сталей, штампованных из спеченных заготовок, как правило, превышает соответствующие характеристики сталей из неспеченных заготовок. Что касается функциональных свойств, то интенсивность износа сталей, спеченных и неспеченных, практически не отличается друг от друга. Для последующего сравнения с карбидосталями исследовали функциональные характеристики быстрорежущей и нержавеющей стали. Теплостойкость образцов сталей Р6М5К5 при HRC 58 составила 630 0С. Показатели коррозионной стойкости горячештампованных образцов стали Х18Н15 соответствует 6 баллу по ГОСТ 9.908 – 85.

Таблица 1 – Свойства образцов горячештампованных сталей, полученных из размолотого

порошка

| Термическая обработка, оС | Структура | σв, МПа | σи, МПа | ак, Дж/см2 | Твердость, HRC | I,* мкм/км | f * |

| Сталь 40Х2, 7,50 – 7,60 г/см3, неспеченная заготовка | |||||||

| штамп. – 1050, отжиг − 1000, закалка − 850, отпуск − 250 | мартенсит | 1170 | 1700 | 220 | 46 | 1,1 | 0,18 |

| Сталь 40Х2, 7,40 – 7,50 г/см3, спеченная заготовка | |||||||

| То же | мартенсит | 1250 | 1700 | 200 | 46 | 1,1 | 0,18 |

| Сталь Р6М5К5, 7,96 – 7,98 г/см3, неспеченная заготовка | |||||||

| штамп. – 1080, отж. − 820; 10,5ч закалка − 1080, отпуск − 560, 3-кр | дисперсные карбиды (Fe,V,W)C и (Fe,Mo,W)2C | | 3100 | 29,9 | 65 - 67 | 1,3 | 0,14 |

| Сталь Р6М5К5, 7,96 – 7,98 г/см3, спеченная заготовка | |||||||

| То же | То же | | 3230 | 30,5 | 65 - 67 | 1,3 | 0,12 |

| Сталь Х18Н15, 7,71 г/см3, неспеченная заготовка. | |||||||

| штамп. – 1200, закалка − 1050, отпуск − 400 | аустенит | 690 | 680 | 75 | 26 - 29 | | |

I* – интенсивность износа, f* – коэффициент трения

Из особенностей ТО, следует отметить применение высокотемпературного отжига стали 40Х2 − 1000 0С, что. при выдержке изделий 3 часа обеспечивает полное растворение углерода в стали.

Проведен дифференциально-термический анализ порошков стали Р6М5К5. Установлено, что при 840 − 850 0С в порошковом материале начинается превращение, при температуре около 910 0С оно заканчивается и наблюдается рост объема образца. Повышение температуры до 1100 0С и выше приводит к заметному росту усадки. В области твердофазного спекания все изменения геометрических размеров, как правило, не превышают 1 − 2 %. При достижении температуры 1225 − 1230 0С происходит скачкообразное ускорение усадки, вызванное появлением жидкой фазы. Это вызывает образование межчастичных эвтектических зон.

В