Конспект лекций Москва 2006 г. Лекция № Основные источники техногенного загрязнения окружающей среды

| Вид материала | Конспект |

- «Формы загрязнения природной среды. Загрязнители атмосферы, гидросферы, литосферы., 361.41kb.

- «Химическое загрязнение почв» Общая трудоемкость дисциплины составляет, 25.84kb.

- Тема : «Загрязнение и охрана окружающей среды», 38.66kb.

- Нормативно правовые документы по вопросам формирования государственных информационных, 281.26kb.

- Решение 10 сентября 2007 года №36 город Актау, 22.02kb.

- Загрязнение окружающей среды, 24.54kb.

- Глобальные последствия загрязнения окружающей среды, 130.02kb.

- В. Ф. Панин Конспект лекций по учебной дисциплине "Теоретические основы защиты окружающей, 1559.17kb.

- «Источники загрязнения окружающей среды с. Кюсюр Булунского улуса и их влияние на здоровье, 459.8kb.

- Б. К. Калдыбаев определение загрязнения окружающей среды г. Каракол методами биоиндикации, 68.02kb.

2. Классификация процессов и аппаратов

В соответствии с характером вредных примесей различают методы очистки воздуха от аэрозолей и от газо- и парообразных примесей. Все методы очистки определяются в первую очередь физико-химическим свойствами примесей, их агрегатным состоянием, дисперсностью, химическим составом ( см. таблицу лекция №1). По выполняемым функциям методы защиты воздушной среды можно разделить на следующие группы:

- предотвращение образования вредных примесей и их попадания в окружающую воздушную среду;

- очистка газовоздушных выбросов;

- создание санитарно-защитных зон вокруг промышленных предприятий;

- улучшение качества внешней и внутренней воздушной среды с помощью искусственных и естественных факторов.

3.Санитарно-защитные зоны

Исходя из санитарных норм и правил любые объекты, которые являются источниками выбросов в ОПС вредных веществ, а также источниками шума, вибрации, ультразвука, электромагнитных волн, радиочастот, статического электричества, необходимо в обязательном порядке отделять от жилой застройки санитарно-защитными зонами [13].

СЗЗ – это зона пространства и растительности, специально выделенная между промышленным предприятием и районом проживания населения. Обеспечивая пространство для безопасного рассеивания вредных выбросов, она должна быть надлежащим образом озеленена и удовлетворять специальным гигиеническим требованиям. В зависимости от концентрации объектов на данной территории, их мощности, условий эксплуатации, характера и количества выбрасываемых токсических веществ установлены следующие минимальные размеры СЗЗ: предприятия I класса опасности – 2000 м; 2-ого –1000 м; 3-его –500м; 4-го – 300 м; 5-ого – 100 м. Допускается размер СЗЗ, равный 50 м, для предприятий пищевой промышленности, общественного питания, зрелищных и культурных объектов.

СЗЗ отделяют промышленные зоны от жилых (селитебных) зон лесополосами, парковыми и лесопарковыми зонами. Функции зеленых насаждений многообразны. Они не только обогащают воздух кислородом, создают благоприятный микроклимат, но и способствуют рассеиванию вредных веществ и поглощают их. При озеленении территории промышленных предприятий и СЗЗ, обочин дорог обычно выбирают древесные, кустарниковые, цветочные и газонные растения в зависимости от климатических условий, характера производства и эффективности данной породы для очистки воздуха, а также ее устойчивости к вредным газам. Установлено, например, что наиболее стойкими являются акация белая, атлант высокий и клен ясенелистный. Растительность высаживается в три яруса (нижний, средний и верхний), чтобы обеспечить полное перекрывание пылегазового потока.

Эффективность озеленения характеризуют следующие данные: хвоя одного гектара елового леса улавливает 32 т пыли, листва букового леса –

68 т. На расстоянии 500 м от предприятия при наличии зеленых насаждений концентрация диоксида серы, сероводорода и диоксида азота снижается в 3-4 раза.

4. Методы сухой очистки газовых выбросов от аэрозолей

Методы сухой очистки от аэрозолей можно разделить на: механические, электростатические, звуковую и ультразвуковую коагуляцию [10].

Механическая очистка газов включает сухие и мокрые методы. К сухим методам относятся: гравитационное осаждение, инерционное и центробежное пылеулавливание, фильтрация. В большинстве промышленных газоочистительных установок комбинируется несколько методов очистки, причем конструкции очистных аппаратов весьма многочисленны.

Гравитационное осаждение основано на осаждении взвешенных частиц под действием силы тяжести при движении запыленного газа с малой скоростью без изменения направления потока (см. рис.8.1)

Запыленный

газ

Очищенный газ

1

2

2

Рис. 8.1 Полая пылеосадительная камера:

1 – корпус, 2 – бункер со штуцером для удаления пыли

Производительность пылеосадительных камер

П=S0,

где S- площадь горизонтального сечения камеры, м2, 0 – скорость осаждения частиц, м/с. Гравитационное осаждение действенно лишь для крупных частиц, диаметром более 50-100 мкм, степень очистки не превышает 40-50%. Метод пригоден для предварительной грубой очистки.

Инерционное пылеулавливание основано на стремлении взвешенных частиц сохранять первоначальное направление движения при изменении направления газового потока. Чаще всего применяют жалюзийные пылеулавливатели с большим числом щелей (жалюзи). Частицы пыли с размером меньше 20 мкм в жалюзийных аппаратах не улавливаются. Степень очистки в зависимости от дисперсности частиц составляет 20-70%. Помимо низкой эффективности недостаток этого метода – быстрое истирание или забивание щелей.

Центробежные методы очистки газов основаны на действии центробежной силы, возникающей при вращении очищаемого газового потока в очистном аппарате (циклоне) (см. рис.2) или при вращении частей самого аппарата (ротоклоны).

Очищенный газ

Газ

\

1

2

3

4

Пыль

Рис. 8.2 Устройство цилиндрического циклона:

1 –патрубок, 2-внутренний цилиндр, 3 –наружный цилиндр, 4 – бункер.

Циклоны наиболее часто применяются в промышленности для осаждения твердых аэрозолей. Газовый поток подают в цилиндрическую часть циклона тангенциально, он описывает спираль по направлению к дну конической части и затем меняет направление движения на 1800 и устремляется вверх на выход через турбулизованное ядро потока у оси циклона. По конструкции циклоны подразделяются на циклические, конические и прямоточные.

Под действием центробежной силы частицы пыли прижимаются к внутренним стенкам наружного цилиндра и скатываются в пылесборник. Циклоны широко применяются для улавливания частиц размерами более

10 мкм, то есть при грубой и средней очистке газа от аэрозолей.

В ряде случаев для очистки газового потока от взвесей применяются фильтры. В таких устройствах газовый поток проходит через волокно (фильтрующий материал), при этом частицы, обладающие инерцией, сталкиваются с ним и захватываются. В зависимости от фильтрующего материала фильтры разделяются на:

- тканевые (хлопок, шерсть, химические волокна, и др.);

- волокнистые (стекловолокно, хлопок с асбестом, асбоцеллюлоза);

- зернистые (керамика, металлокерамика, пластмасса).

Наиболее совершенными и универсальными аппаратами для очистки выбросов от взвешенных частиц являются электрические фильтры, в основе работы которых лежит осаждение взвешенных частиц под действием электрических сил. Улавливание пыли в электрофильтрах включает следующие стадии: электрическая зарядка взвешенных в газе частиц; движение заряженных частиц к электродам; осаждение их на электродах и удаление осажденных частиц с электродов. Промышленные электрофильтры состоят из ряда заземленных пластин или труб, через которые пропускают очищаемый газ. Между осадительными электродами подвешены проволочные коронирующие (создают поле высокого напряжения 25-100 кВ) электроды. Степень очистки от аэрозолей – выше 90%. Недостатки этого метода – высокая себестоимость (капиталовложения и эксплуатационные расходы) и значительный расход энергии – до 0,1-0,5 кВт на 1000 м3 очищаемого газа.

Фильтрация – весьма распространенный метод тонкой очистки газов. Ее преимущества – сравнительно низкая стоимость оборудования и высокая эффективность (до 99,9%) тонкой очистки. Недостатки – высокое гидравлическое сопротивление и быстрое забивание фильтрующего материала пылью.

5. Методы «мокрой» очистки газопылевых выбросов

от аэрозолей

Мокрая очистка газов от аэрозолей основана на промывке газа жидкостью (обычной водой) при возможно более развитой поверхности контакта жидкости с частицами аэрозоля и возможно более интенсивном перемешивании очищаемого газа с жидкостью. Этот универсальный метод очистки газов от частиц пыли, дыма и тумана любых размеров наиболее распространен на заключительной стадии механической очистки (особенно для газов, подлежащих охлаждению).

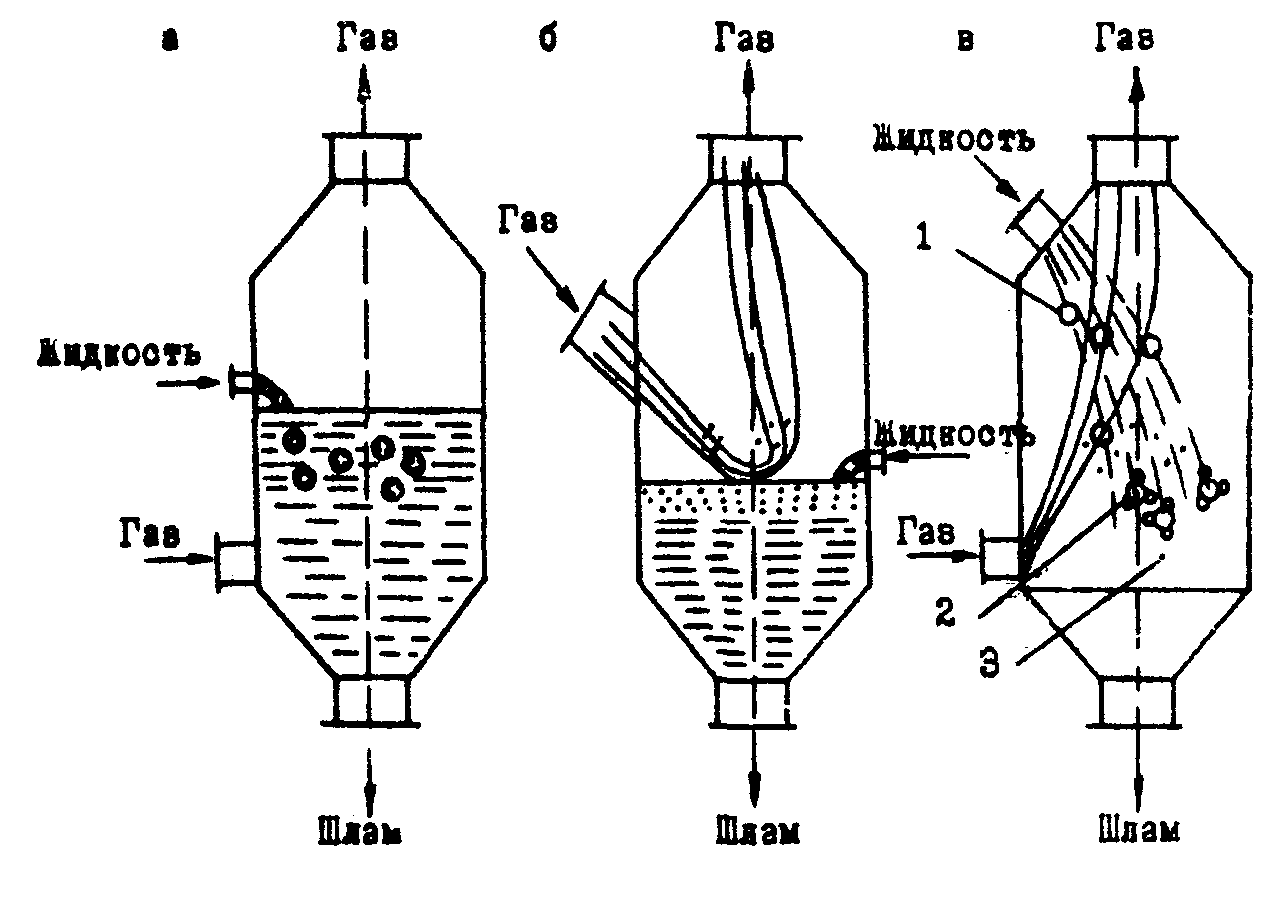

Рис. 8.3 Схемы основных способов мокрого пылеулавливания в скруберах.

а - в объеме жидкости; б - пленками жидкости; в - распыленной жидкостью;

1 - пузырьки газа; 2 - капли жидкости; 3 - твердые частицы.

С этой целью применяют орошаемые циклоны (центробежные скруберы); пенные аппараты; скруберы Вентури.

а б

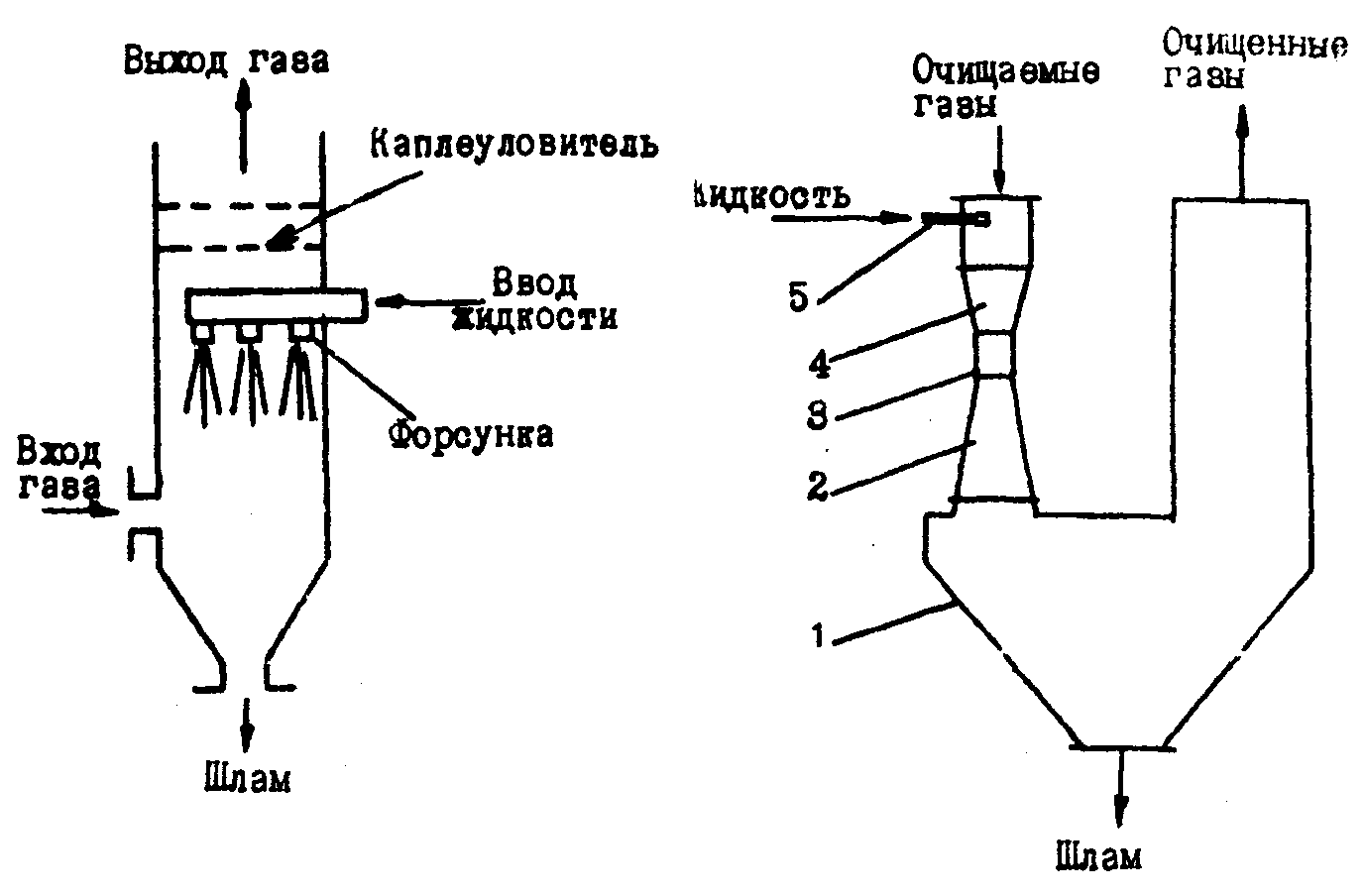

Рис. 8.4 Полый форсуночный скрубер (а) и скрубер Вентури (б)

1 – каплеуловитель; 2 – диффузор; 3 – горловина; 4 – конфузор;

5 –устройство для подачи воды.

Основной недостаток всех методов мокрой очистки газов от аэрозолей – образование больших объемов жидких отходов (шлама). Если не предусмотрена замкнутая система водооборота и утилизация всех компонентов шлама, то мокрые способы газоочистки по существу только переносят загрязнители из газовых выбросов в сточные воды, то есть из атмосферы в гидросферу.

Для увеличения размера частиц в аэрозолях можно применять методы звуковой и ультразвуковой коагуляции а также предварительной электризации, но при этом концентрация частиц аэрозоля должна быть не менее 2 мг/м3.

6. Очистка газопылевых выбросов от газообразных примесей

Для улавливания газообразных примесей, в виде оксидов серы и азота, сероводорода и др. применяют методы хемосорбции, адсорбции, каталитического и термического окисления.

Хемосорбция (абсорбция) основана на поглощении газов жидкими поглотителями с образованием малолетучих химических соединений. Молекулы загрязняющих веществ могут адсорбироваться жидкой поверхностью физически либо взаимодействовать с адсорбентом и превращаться в другие вещества. Большинство реакций, протекающих в процессе хемосорбции, является экзотермическими и обратимыми. Эти свойства используются для выделения чистых концентрированных продуктов. Например, для очистки выбросов от диоксида серы применяется аммиачно-циклический метод. Первая стадия

(NH4)2SO2 + SO2 + H2O 2NH4HSO3 + Q

протекает при температуре 0-350С слева направо, а при кипячении – в обратном направлении. Поэтому когда раствор, насыщенный NH4HSO3, нагревают, то при этом выделяется концентрированный SO2, который является сырьем для получения серной кислоты. Хемосорбцию проводят в специальных устройствах – абсорберах (рис. 8.5). В этих аппаратах абсорбция может быть осуществлена противоточно либо прямоточно. Жидкость диспергируется в потоке газа или газовый поток барботирует через жидкость (использование насадочных скруберов, пенных аппаратов, безнасадочных форсуночных абсорберов и др.). В качестве абсорбентов применяют воду, растворы аммиака, едких и карбонатных щелочей, солей марганца, этаноламины, масла, суспензии гидроксида кальция, сульфат магния и т.д.

Абсорбент

Очищенный

поток

2

Загрязненный

поток

1

Отвод на регенерацию

или рециркуляцию

Рис. 8.5 Схема абсорбера:

1 – корпус абсорбера; 2 – сетка с насадками

Показателями абсорбционных методов являются степень очистки (ПДК) и коэффициент массопередачи, которые зависят от растворимости газа в абсорбенте, технологического режима в реакторе, скорости химических реакций и др. Абсорбционные методы характеризуются непрерывностью и универсальностью процесса, экономичностью и возможностью извлечения больших количеств примесей из газов. Недостаток этих методов состоит обеспечивают высокую степень очистки только при большом числе ступеней очистки. Поэтому технологические схемы мокрой очистки, как правило, сложны. Многоступенчаты и реакторы имеют большой объем.

Адсорбция – основана на селективном поглощении вредных газов и паров твердыми адсорбентами, имеющими развитую микропористую удельную поверхность (Sуд – отношение поверхности к массе, м2/г).

В адсорберах очищаемый газовый поток пронизывает снизу вверх слой адсорбента, который состоит из зернистого материала (см. рис.8.6). При этом вредные примеси связываются адсорбентом и впоследствии могут быть выделены из него. Применяются адсорберы с неподвижным фильтрующим слоем (прерывистого действия) и адсорберы непрерывного действия, в которых адсорбент медленно перемещается и одновременно очищает проходящий через него поток.

Очищенный

поток

2

Загрязненный

поток

1

Рис. 8.6 Схема адсорбера:

1 – корпус адсорбера; 2 – сетка с адсорбентом (активированный уголь, силикагель, алюмогель, природные и синтетические цеолиты)

Адсорбционные методы применяют для различных технологических целей: разделение парогазовых смесей на компоненты с выделением фракций, осушка газов, санитарная очистка газовых выхлопов.

Наиболее перспективны непрерывные циклические процессы адсорбционной очистки в реакторах с движущимся или взвешенным слоем адсорбента, так как обеспечивают высокую производительность по газу, возможность регенерации и возврата продукта в производство. Адсорбционные методы наиболее эффективны для удаления токсичных примесей, содержащихся в малых концентрациях – как завершающий этап очистки газов. Недостаток адсорбционных установок – малая интенсивность реакторов, высокая стоимость периодической регенерации сорбента.

Каталитические методы очистки газов основаны на реакциях в присутствии твердых или жидких катализаторов, то есть на закономерностях гетерогенного или гомогенного катализа. В результате каталитических реакций примеси, в отличие от рассмотренных методов, не извлекаются из газа, а трансформируются либо в безвредные соединения, либо в соединения легко удаляемые из газового потока (в этом случае необходимы дополнительные операции). Трудно провести границу между адсорбционными и каталитическими методами, поскольку такие традиционные сорбенты как активированный уголь и цеолиты, служат активными катализаторами для многих химических реакций. Однако методы утилизации соединений, полученных при катализе иные, чем в адсорбционных процессах.

Примером каталитического процесса может служить окисление диоксида серы в триоксид на угольном катализаторе. В присутствии паров воды на поверхности угля в результате окисления SO2 образуется серная кислота, концентрация которой после регенерации угля составляет от 15 до 70%. В качестве твердофазных катализаторов могут также использоваться оксиды ванадия, железа, меди или хрома, полиоксидные катализаторы. При жидкофазном каталитическом окислении диоксида серы в качестве катализатора используются соли марганца или железа. В этом случае орошающий раствор поглощает из газа SO2.

Каталитические методы обеспечивают глубокую очистку газов

(до 90%) при сравнительно невысоких температурах и обычном давлении, а также при весьма малых концентрациях примесей. Установки каталитической очистки просты в эксплуатации и малогабаритны. Недостаток метода – образование новых веществ, которые подлежат удалению из газа другими методами (адсорбцией, абсорбцией), что усложняет установку и снижает общий экономический эффект.

Термический метод предусматривает высокотемпературное сжигание вредных примесей. Его применяют для удаления горючих веществ, например, предельных и ароматических углеводородов, или монооксида углерода. Простейший метод – факельное сжигание. В этом случае примеси служат топливом, температура процесса – 750 – 9000С и теплоту горения примесей можно утилизировать.

Для полноценной очистки газовых выбросов целесообразны комбинированные методы с применение на разных стадиях грубой, средней и тонкой очистки, а на стадиях доочистки – использование адсорбционных и каталитических методов.

Лекция №9

Современные методы очистки и переработки промышленных и бытовых сточных вод

Наиболее опасные и распространенные виды химических загрязнителей. Классификация методов очистки сточных вод. Современные методы очистки сточных вод от промышленных загрязнений. Характеристика сельскохозяйственных и бытовых стоков и методы их очистки. Аэробное и анаэробное биологическое окисление. Механизм метанового сбраживания осадков сточных вод. Требования, предъявляемые к составу и свойствам воды в зависимости от вида водопользования.

1. Наиболее опасные и распространенные виды химических загрязнителей

Рассмотрим некоторые наиболее опасные и распространенные виды химических загрязнителей [11].

Тяжелые металлы (ртуть, свинец, кадмий, цинк, медь, мышьяк, хром, никель, кобальт, марганец, сурьма, олово, висмут) относятся к числу распространенных, стойких химических загрязнителей кумулятивного действия со специфическим токсическими свойствами. Они широко применяются в различных промышленных производствах, поэтому, несмотря на очистные мероприятия, содержание соединения тяжелых металлов в промышленных сточных водах довольно высокое. Поступая в водную среду, тяжелые металлы вступают во взаимодействие с другими компонентами среды, образуя гидратированные ионы, оксигидраты, ионные пары, комплексные органические и неорганические соединения. Конкретная форма существования металлов зависит от их природы, природы ионов и молекул, конкурирующих за место лиганда, рН, температуры и ионности среды. Многие тяжелые металлы образуют так называемые синергические смеси, которые оказывают на водные организмы токсическое воздействие, значительно превышающее сумму действий отдельных компонентов. Поведение тяжелых металлов в реальных средах сложно и мало исследовано. Большие массы этих соединений поступают в океан через атмосферу. В составе атмосферной пыли содержится около 112 тыс.т. ртути, причем значительная часть - антропогенного происхождения. Потери кадмия в биосферу составляют 5 тыс. т. в год. Свинец - типичный рассеянный элемент, содержащийся во всех компонентах окружающей среды: в горных породах, почвах, природных водах, атмосфере, живых организмах. Наконец, свинец активно рассеивается в окружающую среду в процессе хозяйственной деятельности человека. Миграционный поток свинца с континента в океан идет не только с речными стоками, но и через атмосферу. С континентальной пылью океан получает около 200 тыс. т. свинца в год. Хром попадает в поверхностные и грунтовые воды со сбросами гальванических производств, машиностроительных предприятий, а также заводов хромовых изделий. Обладая значительным удельным весом, хром концентрируется, как правило, в нижней части водоносного пласта, фильтруясь даже сквозь природные глинистые почвы. По некоторым данным, скорость продвижения хрома в потоке составляет около 1 м/сут., а концентрация в снеготалой воде в пробах, отобранных на расстоянии 10 км от источника загрязнения, колеблется в пределах 0,07-1,76 мг/л. Все источники тяжелых металлов могут быть ликвидированы путем организации на предприятиях систем очистки и повторного использования сточных вод.

Нефть и нефтепродукты, к которым также относятся смазочные масла, входящие в состав промышленных стоков металлургической и машиностроительной промышленности, на современном этапе являются основными химическими загрязнителями внутренних водоемов, вод и морей, Мирового океана. Общая масса нефтепродуктов, попадающая ежегодно в моря и океаны, оценивается, по данным американских ученых, в 6,1 млн. т. Попадая в водоемы, они создают разные формы загрязнения: плавающую на воде нефтяную пленку, которая взаимодействует с естественной поверхностной пленкой, увеличивая ее толщину и образуя квазиравновесную систему; растворенные или эмульгированные в воде нефтепродукты; осевшие на дно тяжелые фракции и т.д. При этом изменяется запах, вкус, окраска, поверхностное натяжение, вязкость воды, уменьшается количество кислорода, появляются вредные органические вещества, вода приобретает токсические свойства и представляет угрозу не только для человека. Степень воздействия нефтепродуктов на водную среду определяется, прежде всего, их составом. В высокомолекулярных фракциях нефти содержится до 5% серы, 1% азота и кислорода, а также различные комплексообразующие металлы.

На предприятиях металлургической и машиностроительной промышленности одной из основных категорий сточных вод являются маслосодержащие стоки. По концентрации основного загрязнителя (масла) они делятся на малоконцентрированные (образуются при промывке металлических изделий после термической обработки) и концентрированные (отработанные смазочно-охлаждающие жидкости СОЖ + отработанные моющие растворы ПАВ, образующие стойкие эмульсии типа «масло в воде»). Технологические схемы очистки маслосодержащих сточных вод в нашей стране и за рубежом предусматривают:

- смешивание всех видов маслосодержащих сточных вод;

- их отстаивание для удаления грубодисперсных и всплывающих примесей;

- обработку коагулянтами и обезвоживание образующихся осадков.

Основное количество концентрированных маслоэмульсионных сточных вод, образующихся в процессе металлообработки, сбрасывается в виде отработанных СОЖ. В состав СОЖ входят: эмульсол, сода, вода, эмульгаторы (олеиновая, нафтеновая сульфонафтеновая кислоты), различные стабилизаторы (этиловый спирт, этиленгликоль, триэтаноламин), а также большое количество присадок – антикоррозионных, бактерицидных, противоизносных, противозадирных. Мицелла эмульсола, представляющего собой коллоидную систему, имеет следующее строение (рис.9.1).

Я

дро мицеллы состоит из мельчайших капелек масла, окруженных анионами органических кислот. Вследствие их избирательной адсорбции, аполярная гидрофобная часть анионов эмульгатора (углеводородный радикал) ориентирована в сторону масляной глобулы, а полярная часть – в сторону дисперсионной среды. Катионы щелочного металла (Na+), которые в результате диссоциации отделились от остатка (аниона) органической кислоты, образуют плотный диффузный слой противоионов. Таким образом, на поверхности масляных глобул образуется двойной электрический слой.

Рис. 9.1Строение мицеллы эмульсола

Вредоносное действие сточных вод этой группы заключается, главным образом, в окислительных процессах, вследствие которых уменьшается содержание в воде кислорода, увеличивается биохимическая потребность в нем, ухудшаются органолептические показатели воды.

Пестициды и минеральные удобрения, попадая с полей вместе со струями дождевой и талой воды, накапливаются в планктоне, рыбе, и по цепочке питания попадают в организм человека. Доказано, что инсектициды, содержащиеся в воде в виде суспензий, растворяются в нефтепродуктах. Это взаимодействие приводит к ослаблению окислительных функций водных растений.

2. Современные методы очистки сточных вод

от промышленных загрязнений

В естественной среде водоемов происходит процесс самоочищения воды, обусловленный наличием у всех природных экосистем начального защитного потенциала. Однако процесс самовосстановления протекает медленно и если равновесие достигнуто, то происходят необратимые изменения. В связи с резким увеличением объемов промышленных и бытовых отходов, попадающих в водную среду, возникает необходимость очищения и утилизации сточных вод.

Очистка сточных вод – обработка сточных вод с целью разрушения или удаления из них вредных веществ. Деструктивные методы очистки промышленных стоков предусматривают разрушение вредных примесей или перевод их в нетоксичные продукты, а регенеративные – основаны на извлечении и утилизации примесей. Освобождение сточных вод от загрязнения – сложное, чаще всего, многостадийное производство. В нем, как и в любом другом производстве, имеется сырье (сточные воды) и готовая продукция (очищенная вода). Технологические схемы очистки сточных вод разрабатываются в зависимости от концентрации (количества) загрязнений, размера частиц (фазового состояния в растворе), скорости экозащитных процессов и некоторых других факторов.

Методы очистки при этом подбираются в зависимости от размеров частиц и характера загрязнений. В зависимости от механизма действия, методы очистки сточных вод можно подразделить на механические, химические, физико-химические, физические и биологические (см. табл.9.1) [10]. Кроме описанных методов, для очистки стоков может применяться термическая обработка, а также возможно захоронение отходов в нефтеносные пласты, карьеры и горные массивы.

| Методы обработки сточных вод | |

| Механические | Отстаивание; Очистка в гидроциклонах; Процеживание; Центрифугирование Фильтрация; Микрофильтрация. |

| Химические | Окисление (хлорирование, озонирование, парофазное и жидкофазное окисление); Восстановление; Нейтрализация; Реакция осаждения; Комплексообразование. |

| Физико-химические | Коагуляция Флокуляция Флотация Сорбция Ионообмен Экстракция Дистилляция Электрокоагуляция Вымораживание Электродиализ гиперфильтрация Обратный осмос Ультрафильтрация |

| Физические | Магнитная обработка; Ультразвуковая обработка; Электроимпульсная обработка; Плазменная обработка; Ионизирующее облучение. |

| Биохимические (аэробные и анаэробные) | Поля фильтрации; Биологические пруды; Аэротенки; Реакторы восходящего потока с активным илом; Биофильтры; Окислительные каналы |

Сущность механических методов состоит в том, что из сточных вод удаляются механические примеси. Грубодисперсные частицы, в зависимости от размеров, улавливаются решетками, ситами, песколовками, септиками, навозоуловителями различных конструкций, а поверхностные загрязнения – нефтеловушками, бензомаслоуловителями, отстойниками и др. Механическая очистка позволяет выделять из бытовых сточных вод до 60-75% нерастворимых примесей, а из промышленных – до 95%, многие из которых, как ценное сырье, используются в дальнейшем производстве.

Химические (реагентные) методы, включающие окисление, восстановление, нейтрализацию, наиболее широко используется сегодня на практике. Механизм действия этих методов заключается в том, что в сточные воды добавляют различные химические реагенты, которые вступают в реакцию с загрязнителями и осаждают их в виде нерастворимых осадков. Химической очисткой достигается уменьшение нерастворимых примесей до 95% и растворимых до 25%.

При физико-химических методах обработки из сточных вод удаляются тонкодисперсные и растворенные неорганические примеси и разрушаются органические и плохо окисляемые вещества. Чаще всего из физико-химических методов применяются электрокоагуляция, сорбция, экстракция, ионный обмен, электрофлотация, гальванокоагуляция и др.

Остановимся на механизмах действия наиболее распространенных физико-химических методов.

Электрокоагуляция. При пропускании электрического тока через электролизер с растворимым железным или алюминиевым анодом происходят следующие основные процессы на электродах и в растворе:

Fe0 – 2e

Fe2+ (анод)

Fe2+ (анод)2H2O – 2e

H2 + 2 OH- (анод)

H2 + 2 OH- (анод)Fe2+ + 2OH-

Fe(OH)2

Fe(OH)2 (в растворе)

(в растворе)Fe(OH)2

+ О2 →Fe(OH)3 (коагулянт)

+ О2 →Fe(OH)3 (коагулянт)Образовавшийся гидроксид Fe(OH)2

при контакте с кислородом воздуха частично превращается в Fe(OH)3 (коагулянт). Электрокоагулятор в технологической схеме выполняет следующие функции:

при контакте с кислородом воздуха частично превращается в Fe(OH)3 (коагулянт). Электрокоагулятор в технологической схеме выполняет следующие функции:- в нем происходит разряд ионов тяжелых металлов с переводом растворимых соединений в нерастворимые;

- на электродах электрокоагулятора происходит разряд анионов с выделением части образующихся продуктов в виде газов.

Рассмотрим принцип действия электрокоагулятора и его принципиальную схему (рис.9.2). Обрабатываемая вода направляется в электрокоагулятор через штуцер ввода и поступает в нижний корпус, где расположены нижний электродный блок, перегородка между нижним и верхним электродными блоками и штуцер на перегородке. Поступившая вода проходит первичную электрообработку с образованием пеногазовой смеси на нижнем электродном блоке и поступает на вторичную электрообработку через штуцер на верхний электродный блок, ориентированный перпендикулярно нижнему электронному блоку. Прошедшая вторичную электрообработку на верхнем электродном блоке вода вдоль наклонной плоскости, выполняющей разделительные и потоконаправляющие функции, поступает в верхний корпус, где происходит дегазация жидкости. Образовавшиеся газы и обработанную воду выводят через специальные штуцеры, расположенные в верхнем корпусе.

Газы

Верхняя крышка

Верхний корпус

Наклонная перегородка

Верхний электродный блок

Вывод обработанной воды

Нижний корпус

Нижний электродный блок

Ввод обрабатываемой воды

Осадок

Рис. 9.2 Принципиальная схема электрокоагулятора.

Электрокоагуляция имеет ряд достоинств: компактность установки, отсутствие необходимости в реагентах – восстановителях и осадителях, простота обслуживания и универсальность. Сдерживающими факторами для ее внедрения являются: значительный расход металла и электроэнергии, увеличение количества твердых отходов, пожаро- и взрывоопасность.

Флотация используется для очистки сточных вод от грубо и мелкодисперсных примесей и сгущения суспензий с тонкодисперсной фазой. Принцип флотационной очистки заключается в образовании комплексов частица-пузырек воздуха, во всплывании пузырьков и удалении образовавшегося слоя пены, насыщенного примесями, с поверхности воды. Мелкодисперсные и коллоидные примеси удаляют с помощью коагулянтов и флокулянтов. Растворенные примеси удаляют обратным осмосом, ультрафильтрацией, электродиализом, ионным обменом, абсорбцией, экстракцией.

Обратный осмос (гиперфильтрация) – это процесс разделения растворов фильтрованием через мембраны, поры которых диаметром около 1 нм пропускают молекулы воды, но непроницаемы (или полупроницаемы) для гидратированных ионов солей или недиссоциированных молекул. Селективность мембран достигает 99% и обеспечивает получение чистой воды, которую можно возвратить в оборотную систему водоснабжения.

Ионный обмен. Во многих случаях для обессоливания воды используют метод ионного обмена. Он также применяется для глубокой доочистки промывных вод гальванических производств от ионов тяжелых металлов и для локальных систем регенерации металлов, он также позволяет в ряде случаев осуществить возврат воды в оборот. Данный способ получил широкое применение за рубежом. Ионообменные материалы (ионообменники, иониты) представляют собой нерастворимые полиэлектролиты, способные вступать в реакции обмена с ионами раствора и обладающие ионной проводимостью. Важнейшим свойством ионитов является их поглотительная способность, так называемая обменная емкость. При контакте с водой иониты не растворяются, но, поглощая некоторое количество воды, набухают, являясь гелями с ограниченной набухаемостью, объем ионита при этом увеличивается в 1,5 раза. Селективность обмена зависит от величины давления набухания в порах ионобменной смолы и от размера пор. Ионный обмен сводится к обмену ионами между двумя электролитами – твердым полиэлектролитом (ионитом) и раствором:

R`H + Na+

R`H + Na+  R`Na + H+; R``OH + Cl-

R`Na + H+; R``OH + Cl- R``Cl + OH-,

R``Cl + OH-,где R` и R`` - неделимые твердые агрегаты (матрица) катионита и анионита соответственно; Na+, H+, Cl-, OH- - обменивающиеся подвижные ионы. В производственных условиях процессы ионообменной очитки сточных вод проводят на установках периодического и непрерывного действия. Схемы приведены на рис. 9.3(а, б).

Регенерирующий раствор

Решетка и слой ионита

Сточные воды

1

2

3

4

Рабочий раствор

Насос

Рис. 9.3(а) Схема ионообменной установки периодического действия. 1,2,3 – распределители; 4 – бак с регенерирующим раствором

Вода

Воздух

1

2

Иониты

Фильтрующий элемент

1

Иониты

Насос

Рис 9.3(б) Схема ионообменной установки с намывным фильтром из ионообменного материала.

1- сборник отработанного ионита;

2 – емкость с мешалкой для приготовления суспензии ионита

Режим работы установки (а) следующий. Сточная вода поступает внутрь аппарата, проходит через слой ионита и выходит через распределитель. Затем подают промывную воду, а затем регенерируют раствор. Таким образом рабочий цикл состоит из следующих стадий:

- ионный обмен;

- отмывка ионита от механических примесей чистой водой;

- регенерация ионита;

- отмывка ионита от регенерирующего раствора.

Схема (б) работает следующим образом. Приготовленную в емкости суспензию ионита в воде насосом направляют на циркуляцию через фильтр до тех пор, пока на фильтрующих элементах не образуется плотный слой ионита толщиной 5-10 мм. После этого подают на очистку сточные воды. Отработанный ионит удаляют из фильтра воздухом на регенерацию. Затем намывают новый слой ионита и цикл повторяют. Схему целесообразно применять при малом содержании солей в сточных водах.

Электродиализ применяют для опреснения воды, т.е для удаления растворимых минеральных солей, кислот, щелочей, а также радиоактивных веществ из сточных вод. Это процесс разделения ионов неорганических соединений, проводимый в многокамерном мембранном аппарате под действием постоянного электрического тока. Под действием постоянного тока катиониты движутся к катоду и проникают через катионитовые мембраны, но задерживаются анионитовыми, а аниониты, двигаясь к аноду проходят анионитовые мембраны, но задерживаются катионитовыми.. В результате из одного ряда каер выводится концентрированный рассол, а из другого обессоленная вода.

Адсорбционный метод – один из наиболее доступных и и эффективных методов глубокой очистки (доочистки) сточных вод от растворенных органических веществ. Применяя активные сорбенты, можно полностью очистить воду от органических примесей даже при весьма малых концентрациях, когда другие методы неэффективны. Сорбентами могут служить мелкодисперсные вещества с развитой поверхностью – опилки, зола, торф, глина, коксовая мелочь. Наиболее эффективные сорбенты – активированные угли.

Биохимические методы очистки основаны на использовании закономерностей биохимического и физиологического самоочищения рек и других водоемов – биологическом окислении органических и некоторых неорганических веществ в результате деятельности микроорганизмов, использующих примеси сточных вод как питательный субстрат. Есть несколько типов биологических устройств по очистке сточных вод: биофильтры (очистка с помощью фильтрации на поверхности бактериальной пленки), биологические пруды (естественная очистка), аэротенки (очистка с помощью активного ила из бактерий и микроскопических живых организмов в избытке кислорода), биологические (шламовые) пруды и др. Показатели очистки (скорость окисления, эффективность) зависят от температуры, интенсивности перемешивания, концентрации кислорода, содержания токсичных веществ и биогенных элементов (азот и фосфор), степени рециркуляции активного ила. При использовании метода отстаивания в шламовых прудах необходимо обеспечивать хорошую гидроизоляцию дна и стенок пруда, особенно, если он используется для отстаивания токсичных стоков. Подробно механизмы биологической очистки будут рассмотрены в следующем разделе «Методы очистки бытовых сточных вод».

3. Характеристика сельскохозяйственных и бытовых стоков

и методы их очистки

Рост населения, расширение старых и возникновение новых городов, расширение сельскохозяйственных угодий и использование минеральных удобрений и ядохимикатов значительно увеличивают поступление бытовых и сельскохозяйственных стоков во внутренние водоемы. Эти стоки стали источником загрязнения рек и озер болезнетворными бактериями, гельминтами. Бытовые сточные воды содержат в больших количествах синтетические моющие вещества (ПАВ), масла и жиры, нитраты и нитриты, фосфор, хлориды и сульфаты, растительные волокна, фекальную массу, пищевые отходы.

Сточные воды сельскохозяйственных предприятий и предприятий животноводства, а также предприятий пищевой промышленности также содержат около 60% веществ органического происхождения, включая биологические загрязнения (бактерии, вирусы, грибы, водоросли). Кроме того, особо опасны пестициды, гербициды, инсектициды и минеральные удобрения которые попадают в водоемы с полей вместе с дождевыми и талыми водами. Инсектициды, содержащиеся в воде в виде суспензий, растворяются в нефтепродуктах, которыми загрязнены реки и озера. Это взаимодействие приводит к значительному ослаблению окислительных функций водных микроорганизмов и растений. Попадая в водоемы, пестициды накапливаются в планктоне, водорослях, рыбе и по цепочке питания попадают в организм человека.

Сточные воды предприятий животноводства (боен, мясоперерабатывающих комбинатов) представляют особую проблему, так как содержат большое количество крови и животного жира и белка и являются питательной средой для размножения болезнетворных бактерий. В Японии даже организована специальная передвижная служба по сбору и переработке отходов мясоперерабатывающей промышленности.

Таким образом, состав перечисленных стоков весьма разнообразен, но преимущественными методами очистки таких стоков являются биологические методы. При этом отработанный активный ил может быть уплотнен, отделен и высушен, а затем использован в качестве органического удобрения (при отсутствии в нем токсичных веществ) или для производства биогаза, либо использован в виде топлива. Предварительное извлечение токсичных веществ можно осуществить при комплексном использовании рассмотренных ранее методов. Кроме того, если концентрация примесей, токсичных для активных бактерий (например сульфатов или нитратов) слишком велика, то можно предварительно разбавлять стоки.

Как уже говорилось ранее, все сточные воды направляются на городские (районные) станции очистки, где подвергаются механической и бактериологической очистке в аэробных (в присутствии кислорода) или анаэробных (в отсутствии кислорода) условиях. При очистке в анаэробных условиях сообщество микроорганизмов представлено одними бактериями. При очистке в аэробных условиях в сообществе микроорганизмов развиваются простейшие. Введем понятие активного ила и биопленки. Активный ил состоит из живых организмов (бактерии, черви, плесневые грибы, дрожжи, водоросли) и твердого субстрата. Сообщество всех живых организмов, населяющих ил, называют биоценозом. Он в основном представлен 12 видами микроорганизмов и простейших. По фазово-дисперсному состоянию активный ил – это амфотерная коллоидная система, имеющая рН=4-9 и отрицательный заряд. Элементный состав различных илов достаточно близок. Например, химический состав активного ила системы очистки коксохимического завода имеет формулу C97H199O53N28S2, завода азотных удобрений – C90H167O52N24S8; городских сточных вод – C54H212O82N8S7. Активный ил используется для очистки сточных вод в аэротенках, окситенках и подобных сооружениях.

Биопленка растет на наполнителе биофильтра, она имеет вид слизистых обрастаний, толщиной 1-3 мм и более. Эта пленка состоит из бактерий, грибов, дрожжей и др. организмов. Число микроорганизмов в биопленке меньше, чем в активном иле.

Сооружения биологической очистки обычно принято делить на три группы по принципу расположения в них активной массы:

- активная биомасса закреплена на неподвижном материале, а сточная вода тонким слоем скользит по материалу загрузки (биофильтры);

- активная биомасса находится в воде во взвешенном состоянии (аэротенки, окситенки, циркуляционные окислительные каналы);

- сочетение первого и второго варианта расположения биомассы (погружные биофильтры, биотенки, аэротенки с заполнителями).

Среди бактерий в очистных сооружениях сосуществуют гетеротрофы и автотрофы, которые различаются по своему отношению к источнку углеродного питания. Гетеротрофы используют в качестве источника углерода готовые органические вещества и перерабатывают их для получения энергии и биосинтеза клетки. Механизм биологического окисления гетеротрофными бактериями в присутствии растворенного кислорода может быть представлен следующей схемой:

микроорганизмы

O

2 + N + P CO2 +H2O + биологически неокисляемые

2 + N + P CO2 +H2O + биологически неокисляемые растворенные вещества

микроорганизмы

+ O2 CO2 +H2O +N + P + биологически неразрушаемая

часть клеточного вещества

Первая часть характеризует окисление органических загрязнитетлей и образование новой биомассы. Вторая реакция описывает процесс эндогенного окисления клеточного вещества.

Автотрофные организмы потребляют для синтеза неорганический углерод, а энергию получают за счет хемосинтеза при окислении ряда неорганических соединений. Такой процесс, например процесс нитрификации, может быть представлен следующими уравнениями:

55 NH4+ + 5 CO2 + 76 O2→ C5H7NO2 + 54 NO2- + 52 H2O + 109 H+

400 NO2- + 5 CO2 + NH4+ +195 O2 +2 H2O → C5H7NO2 + 400 NO3- +H+

В этих уравнениях C5H7NO2 – условное обозначение состава органического вещества образующихся клеток микроорганизмов.

В аэробных условиях наблюдается гидролиз белковых и углеводных органических соединений с образованием углекислого аммония, углекислого газа и воды. В дальнейшем азот аммиачных солей окисляется до азотисто- (нитритов) и азотнокислых солей (нитратов).

Однако, таким образом гидролизуется только около 25% органических веществ сточных вод. Основная масса органических веществ выпадает в осадок, слеживается и микробиологические процессы их разложения идут уже в анаэробных условиях. Механизм анаэробного разложения, называемого по-другому метановым сбраживанием, можно представить следующим образом. Это процесс разложения органических веществ до конечных продуктов, в основном метана и углекислого газа, в результате жизнедеятельности сложного комплекса микроорганизмов. При оптимальных условиях эти газы могут образовываться в количестве, равном 90–95% биологически распавшегося органического вещества. Остальные

5–10% расходуются на воспроизводство бактериальных клеток.

Метановое сбраживание включает четыре взаимосвязанные стадии, в которых участвуют пять групп бактерий (рис. 9.4):

- стадия ферментативного гидролиза нерастворимых сложных органических веществ с образованием более простых растворенных веществ;

- стадия кислотообразования с выделением короткоцепочечных летучих жирных кислот, аминокислот, спиртов, а также водорода и углекислого газа (кислотогенная стадия);

- ацетогенная стадия превращения летучих жирных кислот, аминокислот, спиртов в уксусную кислоту;

- метаногенная стадия образования метана из уксусной кислоты, а также в результате реакции восстановления водородом углекислого газа.

К первой группе относятся ферментативные бактерии, осуществляющие стадии ферментативного гидролиза и кислотообразования, с выделением в среду биологических катализаторов. Скорость гидролиза зависит от природы органических веществ, количества ферментов, контакта с органическим субстратом.

Кислотогенная стадия осуществляется гетеротрофными микроорганизмами, для которых углерод простых органических соединений является источником питания. Бактерии этой стадии неприхотливы и растут с высокой скоростью.

Рис.9.4 Схема анаэробного метанового сбраживания осадков

Ацетогенная стадия осуществляется двумя группами ацетогенных бактерий. Первая образует ацетат с выделением водорода: