Линии передач в микросистемах и их компонентах

| Вид материала | Документы |

- План сочинения "Моя линия второго порядка" Определение линии, 4.74kb.

- Канализация электроэнергии, 631.07kb.

- 1 Линии напряженности. Поток вектора напряженности, 73.42kb.

- Інститут телекомунікацій, радіоелектроніки І електронної техніки, 270.29kb.

- Едачей танка называется группа соединенных между собой агрегатов, предназначенных для, 946.59kb.

- Программные средства компьютерного проектирования зубчатых передач в обобщающих параметрах, 26.58kb.

- План. 1 Магнитное поле и его характеристики. 2 Влияние магнитного поля на организм, 64.4kb.

- Расчет зубчатых и червячных передач в курсовом проектировании, 417.41kb.

- Название доклада, 218.51kb.

- Знания, из толерантной этносоциальной политики и геостратегической линии русского государства, 6281.38kb.

ЛИНИИ ПЕРЕДАЧ В МИКРОСИСТЕМАХ И ИХ КОМПОНЕНТАХ

Часть 4

Смесители в микросистемах

Традиционные миллиметровые и субмиллиметровые волновые компоненты, такие как умножители и смесители, состоят из волноводов и других микроэлементов. Несмотря на то. что такие металлические устройства обладают рядом достоинств: надежностью, простотой интеграции и несложной конструкцией, у них также есть и недостатки. Процесс изготовления миниатюрных волноводов — очень трудоемкий и дорогостоящий. Особенно это сказывается при производстве устройств, предназначенных для работы на очень высоких частотах, и систем <; большим количеством элементов.

Современные микротехнологии в значительной степени решают проблемы, связанные с высокой себестоимостью миниатюрных механических структур, поскольку они основаны на методах обработки кремния, позволяющих точно и надежно изготавливать очень маленькие элементы электрических и электромеханических систем. При помощи современных технологий возможно одновременное формирование спаренных структур на одном кристалле.

Существует технология изготовления волноводов, рупоров и каналов методом травления модифицированного кремния. Мощный ВЧ сигнал от локального генератора поступает на смеситель через диагональный рупор, сужающийся до размеров волновода: 200 х 400 мкм, рассчитанного для передачи сигналов в диапазоне 450... 700 ГГц.

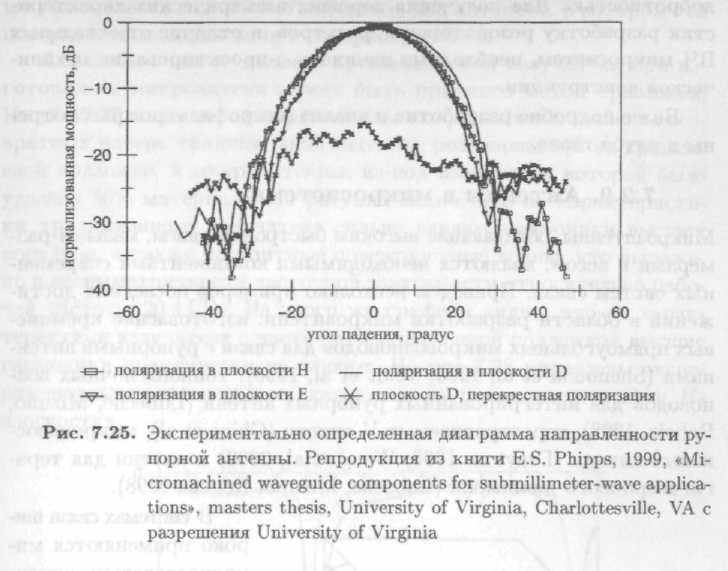

Процесс изготовления смесителя состоит из формирования рупора, чаще всего методом травления кремния: формирования волновода и структуры канала, а также выравнивания выводов при помощи фоторезиста SU-8; нанесения слоя золота и нарезания кристаллов из пластины. Прямоугольное отверстие рупора формируется на кремнии методом травления при помощи EDP (этилен-диамин- пирокатехол) и воды. Структура смесителя изготавливается из эпоксидного фоторезиста SU-8. На подложку напыляется хром и полото для формирования затравочного слоя, сверху которого электролитическим способом наносится 2 мкм слой золота. После чего подложка разрезается и используется для формирования смесителя, показанного на рис. 23. На рис. 24 показана диаграмма направленности рупорной микроантенны.

Пассивные компоненты: резонаторы и фильтры

Фильтры и резонаторы, реализованные в виде микросистем, обладают довольно хорошими характеристиками: узкой полосой пропускания, низкими потерями и высокой стабильностью. Однако при уменьшении размеров устройств снижается и величина зазора, что приводит к тому, что значения коэффициентов связи между электрическими и механическими компонентами схемы становятся критическими.

Рис. 23. Микросмеситель

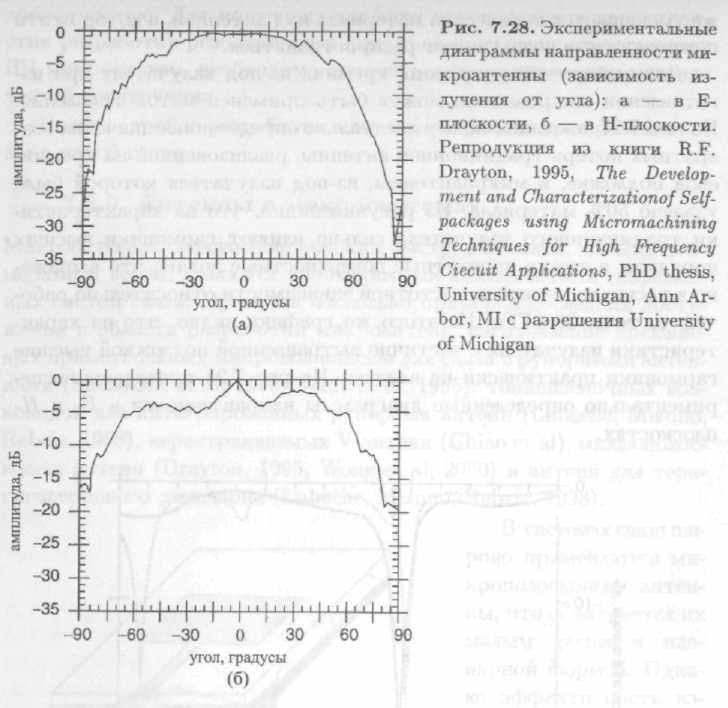

Рис. 24. Экспериментально определенная диаграмма направленности рупорной антенны

Для фильтров важной характеристикой является способность работы с мощными сигналами. В связи с этим для механических фильтров необходимо разрабатывать соответствующий монтаж корпуса, обеспечивающий его герметичность, являющуюся ключевым параметром, без которого невозможно получение высокой добротности и долговременной стабильности. Рабочие характеристики механических резонаторов и фильтров определяются их механическими параметрами, поэтому для реализации требуемых электрических функций требуется внимательное проектирование конструкции всех устройств. Другими словами, механическая добротность фильтров, как правило, совпадает с их электрической добротностью. Для получения хороших электрических характеристик разработку резонаторов и фильтров, в отличие от остальных ВЧ микросистем, необходимо начинать с проектирования механической конструкции.

Антенны в микросистемах

Микроантенны, обладающие высоким быстродействием, малыми размерами и весом, являются необходимыми компонентами современных систем связи. Приведем несколько примеров последних достижений в области разработки микроантенн: изготовление кремниевых прямоугольных микроволноводов для связи с рупорными антеннами, тонкопленочных волноводов для интегрированных рупорных антенн, перестраиваемых V-антенн, микрополос-ковых антенн и антенн для тера-гигагерцового диапазона.

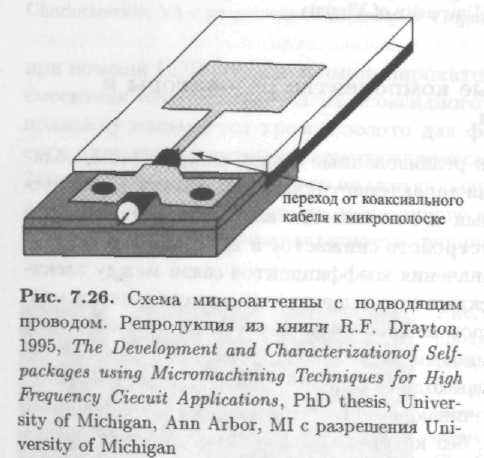

В системах связи широко применяются микрополосковые антенны, что объясняется их малым весом и планарной формой. Однако эффективность излучателя антенны и его полоса частот значительно ухудшаются в результате возникновения колебаний внутри подложки, даже когда для изготовления излучателя используются современные материалы, пригодные для применения в технологиях производства ИС, такие как кремний и GaAs. Выборочное удаление материала подложки из-под антенны, как показано на рис. 25, позволяет уменьшить или даже устранить паразитные колебания внутри подложки. При этом происходит снижение диэлектрической проницаемости, а также уменьшается количество материала под антенной, в котором эти поверхностные волны могут распространяться.

Рис. 25. Схема микроантенны с подводящим проводом

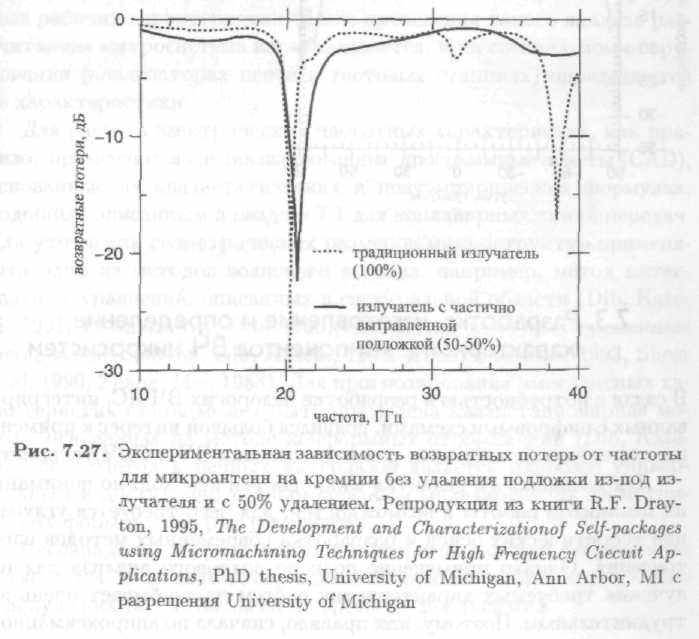

Для выборочного удаления кремния из-под излучателя при изготовлении микроантенн может быть применен метод травления. На рис. 26 показаны экспериментально определенные значения возвратных потерь традиционной антенны, реализованной на кремниевой подложке, и микроантенны, из-под излучателя которой было удалено 50% материала. Из рисунка видно, что на характеристики традиционного излучателя сильно влияют гармоники высших порядков, а также паразитные поверхностные волны, что выражено в несимметричности частотной зависимости относительно рабочей частоты 20.4 ГГц. Из этого же графика видно, что на характеристики излучателя с частично вытравленной подложкой высшие гармоники практически не влияют. На рис.27 приведены экспериментально определенные диаграммы направленности в Е- и Н-плоскостях.

Рис. 26. Экспериментальная зависимость возвратных потерь от частоты для микроантенн на кремнии без удаления подложки из-под излучателя и с 50% удалением

Разработка, изготовление и определение характеристик компонентов ВЧ микросистем

В связи с потребностью в разработке недорогих ВЧ ИС, интегрированных с цифровыми схемами, появился большой интерес к применению кремниевых подложек для изготовления ВЧ и СВЧ устройств. Для дальнейшего развития микросистем необходимо понимание их механизма работы и возможностей, для чего требуется углубление теоретических основ и разработка современных методов изготовления. Однако применение полного волнового анализа для получения требуемых характеристик систем часто бывает очень затруднительным. Поэтому, как правило, сначала по аппроксимационным моделям находятся предварительные значения, которые затем уточняются методами полномасштабного волнового анализа. В следующих разделах рассматриваются основные вопросы разработки, изготовления и определения характеристик ВЧ микроустройств.

Разработка компонентов ВЧ микросистем

В общем виде, разработку ВЧ микросистем можно разделить на два этапа: этап разработки и анализа и этап изготовления и определения рабочих характеристик. Методы полного волнового анализа позволяют построить достаточно точную модель ВЧ микросистемы. Однако такой подход очень сложный и трудоемкий, поэтому для предварительной оценки параметров схемы применяется квазистационарная модель, основанная на теории поперечных электромагнитных волн (ПЭМВ). Использование такой модели позволяет построить первоначальный вариант схемы, который затем уточняется методами полного волнового анализа, для которых требуется знание геометрических размеров компонентов. Наилучшие результаты достигаются при применении метода итераций для точного подбора размеров устройства, обеспечивающих получение требуемых рабочих характеристик. После проведения такого анализа рассчитанная микросистема изготавливается, и на специальном оборудовании (анализаторах цепей и тестовых станциях) определяются ее характеристики.

Рис. 27. Экспериментальные диаграммы направленности микроантенны (зависимость излучения от угла): а – в Е-плоскости; б – в Н-плоскости

Для расчета электрических частотных характеристик, как правило, применяются специализированные программные пакеты (CAD), основанные на квазистатических и полуэмпирических формулах для копланарных линий передач. Для уточнения геометрических размеров микроструктур применяется один из методов волнового анализа, например, метод интегральных уравнений, описанных в спектральной области, или метод конечных временных интервалов. Для прогнозирования импедансных характеристик схемы может быть применена квазистационарная модель, основанная на методе конформных отображений. Метод конечных интервалов является наиболее универсальным и достаточно точным способом моделирования геометрических форм и размеров устройства.

Несовпадение теоретических и экспериментальных результатов объясняется, в основном, погрешностями при изготовлении устройств и допущениями, сделанными во время моделирования.

Изготовление компонентов микросистем

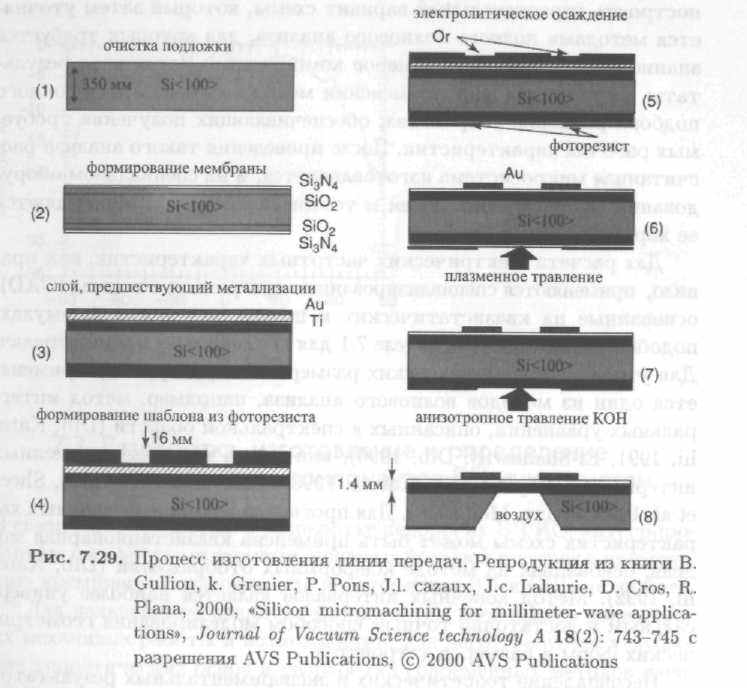

При изготовлении копланарных волноводов предполагается, что ВЧ сигналы распространяются по пространству почти свободно. Для компонентов микросистем также важны механические свойства мембран, которые должны иметь небольшое внутреннее напряжение, и при толщине, обычно чуть более 1 мкм, должны выдерживать нагрузки, связанные с разрезкой, транспортировкой, герметизацией и сборкой методом перевернутого кристалла. Минимальное внутреннее напряжение обеспечивается при формировании тонких мембран методом осаждения композитных структур (SiO2/Si3N4). На рис. 28 показана последовательность изготовления мембранных структур.

Рис. 28. Процесс изготовления линии передач

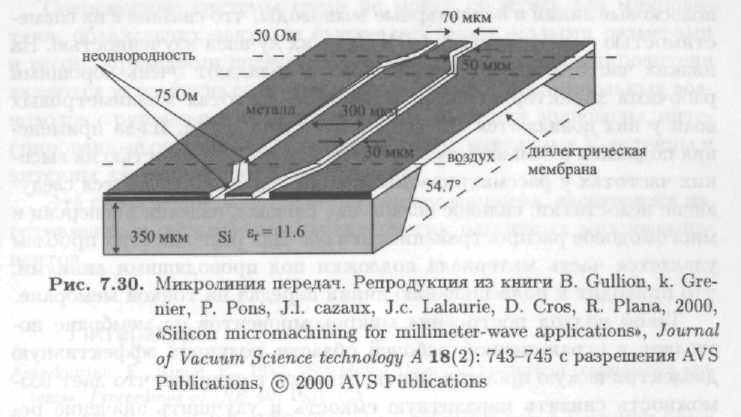

Первый слой толщиной 800 нм формируется на кремниевой подложке методом термического окисления. На него методом химического осаждения из газовой фазы при низком давлении наносится слой нитрида кремния толщиной 600 нм. Далее для снижения омических потерь осаждается слой золота толщиной 8 мкм. После чего формируется сама микроструктура (в рассматриваемом примере линия передач). Последним этапом в технологическом процессе изготовления микросистем является удаление кремниевой подложки, расположенной под мембраной, для чего применяются методы реактивного ионного травления и анизотропного химического травления при помощи раствора КОН. На рис. 29 приведены типовые размеры микролинии передач.

Рис. 29. Микролиния передач

Определение характеристик компонентов микросистем

Определение характеристик изготовленных микрокомпонентов может быть проведено при помощи тестового анализатора Network Analyzer, подключаемого при помощи специальных приспособлений и коаксиальных проводов. До создания этого анализатора для оценки геометрии копланарных волноводов пользовались ВЧ зондами. В настоящее время для определения характеристик ВЧ планарных схем существуют специализированные измерительные станции, такие как Alessi REL-4300 фирмы Cascade Microtech Inc. (www.cniicro.com) и Suss Microtec probes (www.suss.com).

Для точного определения характеристик микроустройств необходимо минимизировать потери, связанные с подключением измерительных кабелей к тестовым системам. Из-за миниатюрных размеров контактных площадок процесс калибровки зондов значительно усложняется, и для его выполнения обычно применяются методы двухуровневого или одноуровневого соединений.

Контрольные вопросы

- Антенны в микросистемах. Микроантенны с подводящим проводом. Схема. Преимущества и недостатки.

- Антенны в микросистемах. Особенности разработки компонентов ВЧ микросистем.

- Процесс изготовления линии передач.