Исследование режима динамической силовой литографии для системы «металл-полимер»

| Вид материала | Исследование |

- А. Кожуркин Теория и методика подтягиваний на перекладине. Часть, 1256.39kb.

- Рототипа динамической интеллектуальной системы «Коралловый риф», предназначенной для, 33.25kb.

- Динамика Солнечной системы, 11.55kb.

- 2-7-2 Информация об инновационном проекте№3, 31.68kb.

- Авлен прототип динамической интеллектуальной системы (дис) «Умный светофор», предназначенный, 32.25kb.

- Данная работа посвящена описанию прототипа динамической интеллектуальной системы, реализованному, 30.77kb.

- Исследование поверхности хлопковой целлюлозы методом полуконтактной атомно-силовой, 119.3kb.

- Тема проекта, 63.34kb.

- Механизм отложенных записей в память для динамической двоично-транслирующей системы, 20.26kb.

- Концепция специальной силовой подготовленности, 63.68kb.

На правах рукописи

Пинаев Александр Леонидович

ИССЛЕДОВАНИЕ РЕЖИМА ДИНАМИЧЕСКОЙ СИЛОВОЙ ЛИТОГРАФИИ ДЛЯ СИСТЕМЫ «МЕТАЛЛ-ПОЛИМЕР»

Специальность: 05.11.01 – «Приборы и методы измерения (механические величины)»

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Санкт-Петербург – 2011

Работа выполнена в Государственном образовательном учреждении высшегопрофессионального образования «Санкт-Петербургский государственныйуниверситет информационных технологий, механики и оптики».

Научный руководитель: доктор физико-математических наук, профессор

Голубок Александр Олегович

Официальные оппоненты: доктор технических наук,

Мусалимов Виктор Михайлович

кандидат физико-математических наук,

Сошников Илья Петрович

Ведущая организация: Институт аналитического приборостроения РАН, СПб

Защита состоится «15» ноября 2011 г. в 15:30 часов на заседании диссертационного совета Д 212.227.04 при Санкт-Петербургском государственном университете информационных технологий, механики и оптики по адресу: 197101, Санкт-Петербург, Кронверкский пр., д. 49, ауд. 461.

С диссертацией можно ознакомиться в библиотеке СПбГУ ИТМО.

Отзывы и замечания (в 2 экз.) по автореферату направлять по адресу университета: 197101, Санкт-Петербург, пр. Кронверкский, д. 49, Ученому секретарю диссертационного совета

Автореферат разослан «15» сентября 2011 г.

Ученый секретарь

диссертационного совета:

к.т.н., доцент С. С. Киселёв

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Конец XX и начало XXI веков ознаменованы бурным развитием технологий, ориентированных на создание, исследование и применение материалов и объектов с нанометровыми пространственными масштабами в одном, двух или трех измерениях. Технологии, по которым создаются наноматериалы и нанообъекты различной природы и разнообразные технические системы на их основе, получили название нанотехнологий (НТ). Отличительной особенностью наноматериалов и нанообъектов, получаемых с помощью НТ, является тот факт, что они обладают новыми физико-химическими свойствами, отличными как от свойств макроскопических объемных материалов, так и от свойств отдельных атомов и молекул[1]. Например, в металлических или полупроводниковых наноструктурах с пониженной размерностью (2D, 1D или 0D) могут возникать размерные эффекты, обусловленные волновыми свойствами носителей заряда. Наноструктуры с пониженной размерностью лежат в основе различных устройств и систем (лазеры на квантовых точках, сверхпроводящие квантовые интерферометры, кубиты квантовых компьютеров, одноэлектронные транзисторы и т.п.), придавая им новые свойства или улучшая их технические характеристики. Именно благодаря возможностям НТ, появились такие научно-технические области как нанофотоника, наноэлектроника, наносенсорика, наномеханика.

Наномодификация поверхности материала (нанолитография [2]) является одним из основных направлений НТ. В современных НТ реализованы различные способы нанолитографии [3], которые можно разделить на пучковые, зондовые и импринтинг[4]. В первом случае осуществляется взаимодействие с веществом жестких ультрафиолетовых или рентгеновских фотонов, электронов или ионов. В настоящее время наиболее широко распространены пучковые методы, позволяющие создавать разнообразные наноструктуры из различных материалов. Например, в работе [5] с помощью электронной литографии созданы упорядоченные нитевидные GaAs нанокристаллы представляющие особый интерес для оптоэлектроники, сенсорики и т. п. В зондовой нанолитографии наномодификация поверхности осуществляется острым твердотельным зондом сканирующего зондового микроскопа (СЗМ), при этом появляется возможность совмещать процесс литографии с диагностикой создаваемых наноструктур. Этот метод получил название сканирующая зондовая литография (СЗЛ). В основе наноимпринтинга лежит метод создания отпечатков наноматриц на поверхности исходной подложки. Следует отметить, что создание с помощью нанолитографии разнообразных наноструктур стимулирует развитие новых подходов к анализу и характеризации их топологии [6].

Метод динамической силовой литографии (ДСЛ), являясь разновидностью СЗЛ, предоставляет уникальные возможности создания наноструктур на поверхности различных материалов с помощью достаточно простых и относительно недорогих инструментальных средств. Модификация поверхности полимера, покрытого тонкой металлической пленкой с использованием метода ДСЛ, открывает новые возможности создания наноструктур, представляющих интерес для нанофотоники, наноэлектроники, наносенсорики.

Цель диссертационной работы. Исследование и оптимизация (по скорости процесса и пространственному разрешению) метода динамической силовой литографии в СЗМ с пьезорезонансным датчиком силового взаимодействия для создания проводящих наноструктур на поверхности поликарбонатной подложки, покрытой тонкой металлической пленкой.

Задача исследований. Для достижения поставленной цели требовалось решить следующие задачи:

- разработать математическую модель ДСЛ, адаптированную к СЗМ “NanoEducator” с пьезорезонансным датчиком силового взаимодействия, включая модель продольного сжатия W зонда,

- создать экспериментальную установку на базе СЗМ “NanoEducator” для реализации и исследования режима ДСЛ и измерить ее характеристики, необходимые для проведения расчетов в рамках разработанной модели,

- провести математическое моделирование процесса ДСЛ в рамках разработанной модели, проанализировать результаты моделирования с целью оптимизации режима ДСЛ,

- разработать методы изготовления и измерения геометрических параметров W нанозондов, оценить теоретически и определить экспериментально критический угол заточки и радиус закругления W нанозондов, обеспечивающих устойчивую работу СЗМ в режиме ДСЛ,

- разработать методы изготовления исходных образцов для ДСЛ, в виде поликарбонатных подложек покрытых тонким слоем (~ 20 нм) Au,

- разработать методы формирования на поверхности поликарбонатной подложки проводящие Au наноструктуры с различной геометрией используя СЗМ “NanoEducator”,,

-визуализировать полученные наноструктуры различными методами,

- определить экспериментально оптимальные по пространственному разрешению и скорости сканирования параметры режима ДСЛ в СЗМ “NanoEducator”.

Основные положения, выносимые на защиту:

- пьезорезонансный зондовый датчик на основе пьезокерамической трубки с W нанозондом позволяет поддерживать устойчивый режим ДСЛ, обеспечивая создание металлических наноструктур различной геометрии (кольца, меандры, двумерные упорядоченные решетки и т.п.) на поверхности поликарбанатных подложек с одновременной визуализацией их топографии;

- пространственное разрешение ДСЛ ограничено радиусом острия нанозонда. При радиусе электрохимически заточенных W игл (50-100) нм пространственное разрешение достигает соизмеримой величины.

- результаты расчетов, выполненные в рамках одномерной упругой модели, дают адекватную картину наномодификации тонкой металлической пленки и указывают на существование оптимальных параметров режима ДСЛ. Предложенная модель позволяет оценить давление в области контакта нанозонда с поверхностью образца и критическое давление, определяющие устойчивость W острия под действием осевого сжатия. Расчетное давление в области контакта нанозонда с поверхностью образца в СЗМ «NanoEducator», работающем в режиме ДСЛ, составляет ~1ГПа при радиусе нанозонда ~100 нм, амплитуде управляющего импульса ~0,3 В и длительности ~ 5 мкс;

- угол конуса острия нанозонда является основным фактором, определяющим его механическую устойчивость в процессе ДСЛ. При фиксированных параметрах ДСЛ, критическое давление уменьшается как квадрат тангенса угла при вершине острия.

- используя СЗМ «NanoEducator» в режиме ДСЛ можно создавать двумерные дифракционные решетки с пространственным периодом до ~100 нм, а также тонкопленочные (10-20) нм проводящие наноструктуры, с минимальным латеральным размером (50-100)нм. В подобных наноструктурах можно должны проявляться эффекты размерного квантования при низких температурах.

Методы исследования. Для получения теоретических данных использовались методы математического моделирования. При изготовлении образцов использовался метод магнетронного напыления. В качестве подложки использовались пластины поликарбоната марки РС-075. Зонды СЗМ изготавливались методом электрохимического травления, а также с использованием метода фокусированного ионного пучка (ФИП). Модификация поверхности образца проводилась методом ДСЛ. При исследовании полученных наноструктур использовались методы СЗМ, электронной и конфокальной микроскопии.

Научная новизна.

- Впервые построена качественная и количественная механическая модель ДСЛ для СЗМ с пьезорезонансным датчиком силового взаимодействия с металлическим нанозондом, в том числе изготовленном из вольфрамовой проволоки.

- На основе полученной модели проведена численная оценка механического давления в области наноконтакта зонда с поверхностью исходной подложки в зависимости от параметров управляющего импульса, а также оценка критического давления, приводящего к потере формы зонда.

- Впервые для создания металлических наноструктур методом ДСЛ использованы полимерные подложки, покрытые тонким металлическим слоем.

Достоверность научных результатов полученных в работе, обеспечивается строгостью постановки задач и применяемых математических методов, применением различных альтернативных методов диагностики создаваемых наноструктур, статистической обработкой полученных результатов, согласием расчетных и экспериментальных данных.

Работа выполнялась с использованием современного оборудования НОЦ в направлении нанотехнологий СПбГУ ИТМО. Обработка данных проводилась на базе кафедры Нанотехнологий и материаловедения СПбГУ ИТМО.

Практическая ценность работы обусловлена разработкой относительно простого и недорогого метода создания дифракционных решеток с пространственным периодом до ~100 нм с площадью ~(100 х 100) мкм2, а также проводящих наноструктур различной геометрии, представляющих интерес при создании элементов и устройств нанофотоники, наноэлектроники, наносенсорики.

Апробация работы.

Результаты работы докладывались и обсуждались на IV-VIII Всероссийских научных конференциях молодых ученых (Санкт-Петербург, 2007-2011), а также на факультетских и кафедральных семинарах.

Публикации.

По материалам диссертации опубликовано 7 работ, из них 7 - в журналах, включенных в перечень изданий, рекомендованных ВАК.

Структура и объем работы.

Работа состоит из введения, четырех глав, заключения, списка использованных источников из 79 наименований. Основной текст работы изложен на 103 страницах, включает в себя 2 таблицы и 74 рисунков.

СОДЕРЖАНИЕ ДИССЕРТАЦИИ

Во введении обоснована актуальность проблемы, сформулированы цель и задачи работы, научная новизна и практическая ценность полученных результатов, основные положения, выносимые на защиту. Приведена краткая характеристика работы.

В первой главе представлены общие сведения о сканирующей зондовой микроскопии (СЗМ), рассмотрено ее место в современных нанотехнологиях. В первой части главы изложена история открытия СЗМ. Рассмотрены физические основы СЗМ с акцентом на два важнейших направления: сканирующую туннельную микроскопию (СТМ) и Атомно-силовую микроскопию (АСМ). Описаны основные компоненты СЗМ и принцип его работы. Достаточно подробно рассмотрены основные инструментальные узлы микроскопа, включая пьезокерамические движители, используемые для прецизионного позиционирования зонда или образца. Также рассмотрены различные типы СЗМ - датчиков, используемых для детектирования локального взаимодействия между зондом и образцом. Рассмотрен общий подход к организации аппаратно-програмных средств СЗМ.

Вторая часть главы посвящена сканирующей зондовой литографии (СЗЛ). Приведен обзор методов СЗЛ в зависимости от вида физического и химического локального воздействия нанозонда на поверхность образца. Выделены четыре основных метода СЗЛ:

- токовая литография.

- силовая литография.

- локальное анодирование.

- ближнепольная оптическая литография.

На основе анализа литературных данных определен предмет исследования и сформулирована цель работы. Предметом исследования явилась разновидность методики силовой литографии – динамическая силовая литография (ДСЛ), в основе которой лежит динамический механический контакт заостренной металлической иглы с плоской поверхностью образца[7]. Целью исследований было развитие метода ДСЛ с использованием пьезорезонансного зондового датчика, ориентированного на создание металлических наноструктур, в том числе наноструктур с пониженной размерностью. Сформулированы основные задачи, требующие решения для достижения поставленной цели.

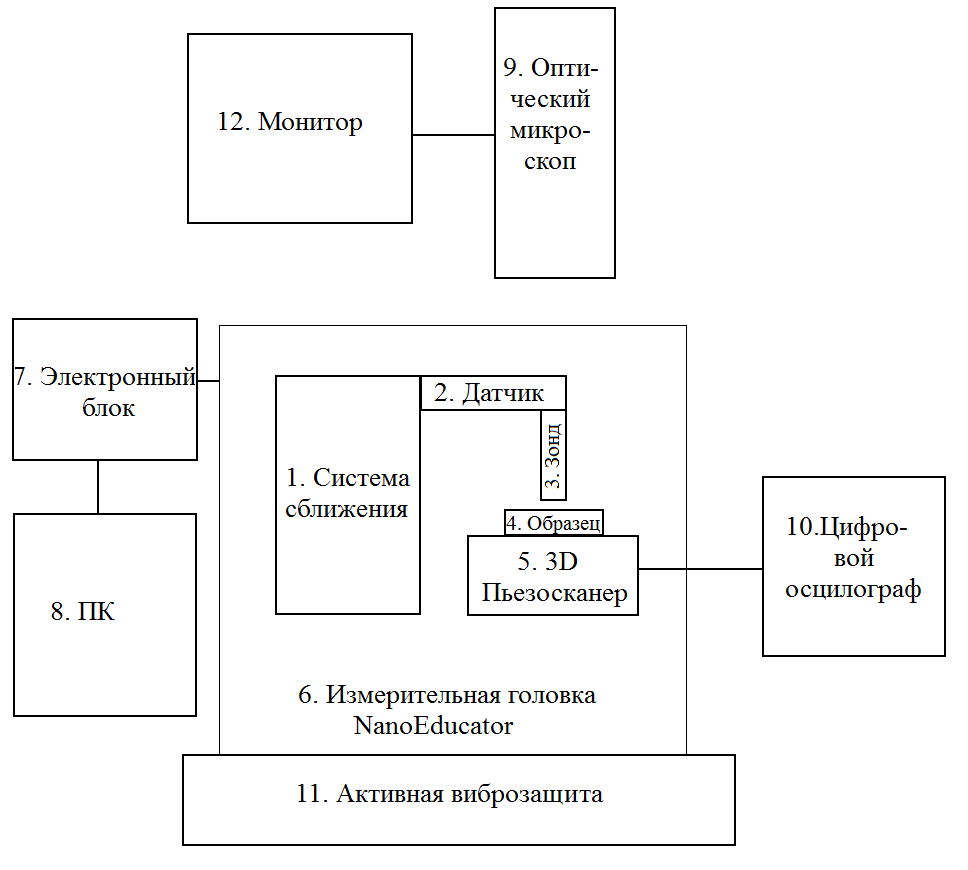

Во второй главе приведена и подробно описана схема экспериментальной установки (рис. 1.), представлены конструкции основных блоков установки с подробным описанием их устройства и функций. Описаны установки для изготовления и контроля СЗМ - зондов и образцов.

Рис. 1 . Блок-схема экспериментальной установки. 1- система сближения датчика с образцом; 2- пьезокерамический датчик; 3- вольфрамовый зонд; 4 – модифицируемый образец или тест- образец; 5- 3D пьезосканер; 6-измерительная головка СЗМ NanoEducator; 7- электронный блок управления измерительной головкой; 8 – персональный компьютер с ПО Solver Nova Tech .и NanoEducator; 9- оптический микроскоп “Optem”; 10 – осциллограф; 11 – антивибрационный стол «Table Stable TS - 150»; 12 – монитор оптического микроскопа.

В качестве исходных образцов для создания металлических наноструктур предложены тонкие (~ 20нм) Au пленки, нанесенные методом магнетронного напыления на поверхность подложки из поликарбоната. Основная идея заключалась в том, чтобы, модифицируя острым вольфрамовым зондом тонкое золотое покрытие в режиме ДСЛ, попытаться прорезать Au пленку насквозь, не затупив вершину зонда об исходную подложку. Для этого в качестве материала исходной подложки был выбран полимер (поликарбонат), имеющий меньшую механическую твердость по сравнению с твердостью металлического зонда (W) Предполагалось исследовать возможности метода ДСЛ при создании проводящих металлических наноструктур на поверхности диэлектрической полимерной подложки.

Также во второй главе проведен качественный анализ процесса ДСЛ, демонстрирующий зависимость наномодификации поверхности образца от множества экспериментальных параметров системы, среди которых:

- предел пластической деформации зонда и образца;

- модуль Юнга и коэффициент Пуассона зонда и образца;

- амплитуда и длительность управляющего импульса электрического напряжения, чувствительность сканера;

- эффективная масса, коэффициент трения, резонансная частота, жесткость и добротность колебательной системы сканера с образцом;

- эффективная масса, коэффициент трения, резонансная частота, жесткость и добротность колебательной системы зонда;

- амплитуда резонансных колебаний зонда и амплитуда вынуждающей силы, приложенной к зонду;

- расстояние между равновесными положениями зонда и образца;

- амплитуда и ускорение перемещения образца;

- радиус зонда и локальное давление в зоне контакта;

- форма зонда и критическая сила, при которой зонд теряет устойчивость при продольном сжатии;

- время затухания колебаний (переколебаний) образца после окончания действия управляющего импульса напряжения;

- скорость сканирования и время задержки между остановкой сканирования в момент механического воздействия и началом сканирования для перехода в другую координату;

- постоянная времени следящей системы (СС).

Третья глава посвящена математической модели режима ДСЛ в СЗМ “NanoEducator”[8]. В процессе ДСЛ в заранее заданных координатах на поверхности образца к пьезосканеру прикладывается прямоугольный импульс управляющего электрического напряжения. В результате происходит резкое выдвижение сканера с образцом по направлению к осциллирующему на резонансной частоте зонду. Поведение зонда и образца при ДСЛ описывается одномерными уравнениями движения в упругом приближении. При этом в уравнения движения в качестве параметров осцилляторов, связанных со сканером и зондом подставляются параметры СЗМ “NanoEducator”, которые определяются экспериментально.

где zp и zs - смещение от положения равновесия зонда и сканера с образцом соответственно; mp, αp ,kp - эффективная масса, коэффициент трения и жесткость колебательной системы зонда; fg - сила упругого взаимодействия между зондом и образцом; fop ,ω - амплитуда и частота вынуждающей силы, приложенной к зонду; h - расстояние между равновесными положениями зонда и образца на сканере, и ms, αs ,ks - эффективная масса, коэффициент трения и жесткость колебательной системы сканера с образцом; U(t) –управляющее напряжение, приложенное к пьезоэлементу сканера, γ- чувствительность пьезосканера.

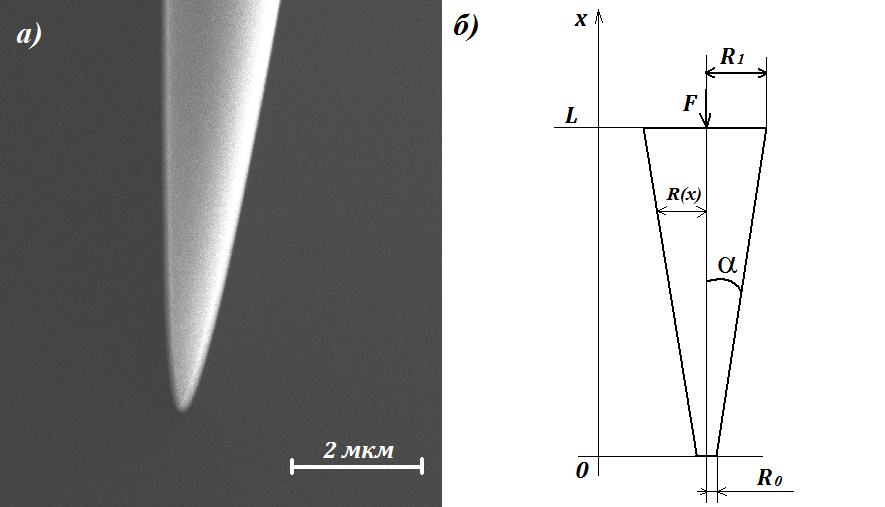

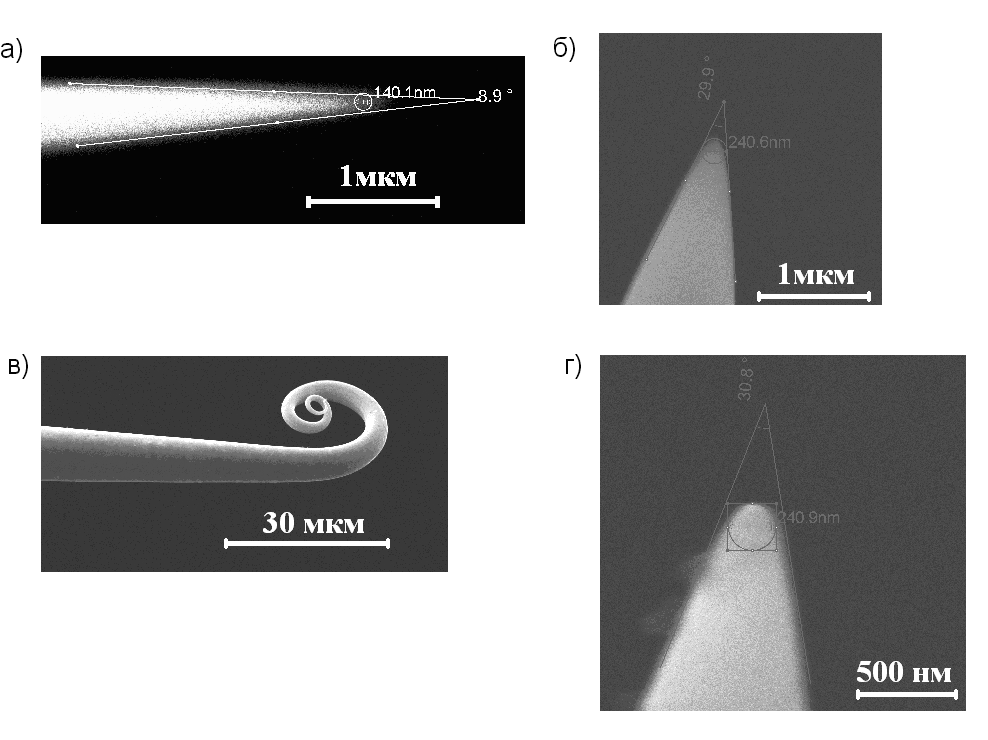

В третьей главе также рассмотрена задача об устойчивости зонда под действием продольного сжатия в зависимости от его геометрических параметров. При этом форма зонда (рис.2а.) моделируется формой усеченного конуса (рис. 2б.).

Рис. 2. РЭМ изображение зонда (а) и модель зонда, используемая при расчете критического сжатия зонда (б).

Уравнение, описывающее изгиб стержня переменного сечения (рис.2б.), имеет вид[8]:

,

, где

- поперечное смещение оси стержня,

- поперечное смещение оси стержня,  - продольная координата,

- продольная координата,  - модуль Юнга вещества стержня,

- модуль Юнга вещества стержня,  - продольная сила, сжимающая стержень,

- продольная сила, сжимающая стержень,  - момент инерции поперечного сечения стержня. Для стержня, опертого по концам, граничные условия к этому уравнению имеют вид

- момент инерции поперечного сечения стержня. Для стержня, опертого по концам, граничные условия к этому уравнению имеют вид ,

, где

- длина стержня.

- длина стержня.В случае конического стержня кругового сечения, имеем

,

,где R(x) – радиус стержня в зависимости от продольной координаты, R0 и R1 - радиус стержня при X=0 и L, соответственно (рис 2б)

Для длинного стержня, при

,

,  . Тогда в рамках модели Герца, описывающей упругий контакт двух поверхностей, для критического продольного напряжения справедливо соотношение[9]:

. Тогда в рамках модели Герца, описывающей упругий контакт двух поверхностей, для критического продольного напряжения справедливо соотношение[9]:  ,

,где zs - глубина погружения зонда в образец; Е – модуль Юнга.

При давлении в области контакта зонда с образцом Р>Ркр стержень теряет устойчивость и изгибается, переходя к новому устойчивому состоянию.

Т.е. при острых (малых) углах заточки Ркр квадратично убывает с уменьшением угла между осью и образующей конуса.

Очевидно, что в области контакта для механического давления Р должно выполняться условие:

Pp > P > Ps ,

где Pp – предел пластической деформации зонда, Ps – предел пластической деформации образца.

При P < Ps сила воздействия будет недостаточна для модификации поверхности образца, в то время как при P > Pp произойдет пластическая деформация вершины зонда, что приведет к уменьшению давления в области контакта, а также ухудшению пространственного разрешения метода.

Кроме того, для исключения необратимого изгиба зонда необходимо обеспечить его устойчивость при продольном сжатии. В процессе ДСЛ должно выполняться условие:

Р<Ркр,

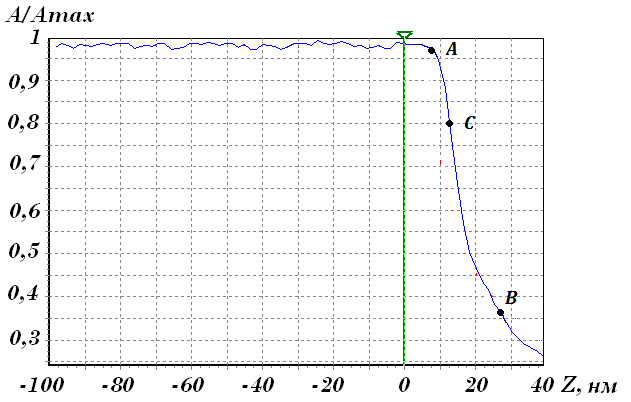

В третьей главе представлены результаты компьютерного моделирования процесса ДСЛ. При этом, ряд параметров, необходимых для выполнения численных расчетов, определялся экспериментально. Равновесное расстояние между зондом и образцом определялось из кривой подвода (рис.3)

Рис. 3. Кривая подвода - зависимости амплитуды переменного напряжения на зондовом датчике от изменения зазора между зондом и образцом: A– амплитуда напряжения на пьезорезонансном зондовом датчике при взаимодействии зонда с образцом , Amax - амплитуда напряжения на пьезорезонансном зондовом датчике в отсутствии взаимодействия вдали от образца; Z – изменение координаты сканера.

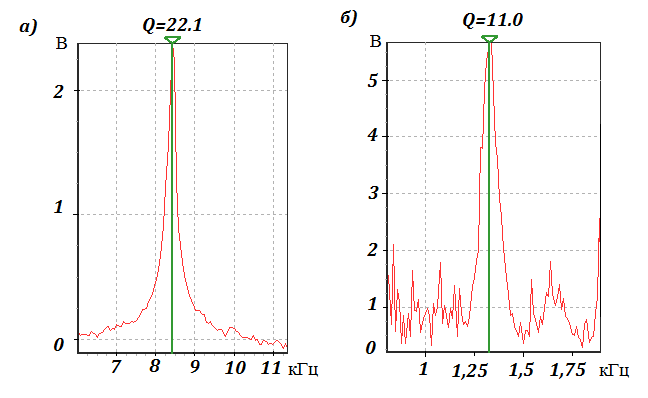

Резонансные частоты и добротности зонда и сканера определялись из соответствующих резонансных кривых (рис.4).

Рис. 4. Резонансные кривые зондового датчика (а) и сканера (б)

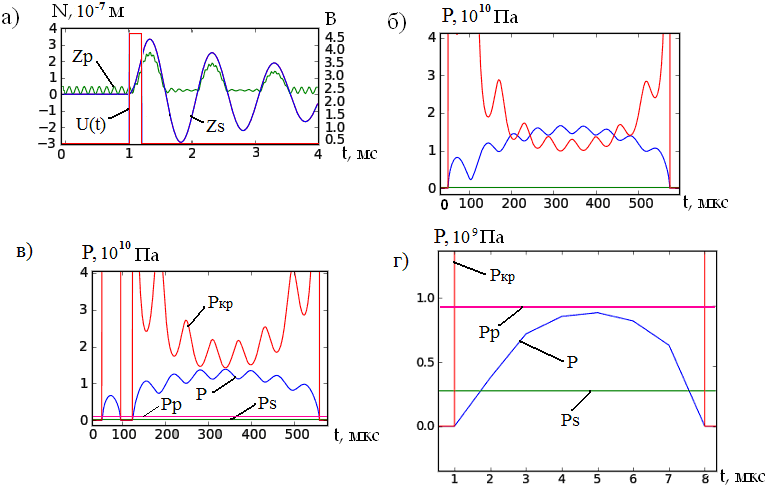

Радиус зонда и угол заточки определялись из электронно-микроскопических изображений зонда (рис.2,7). Массы зонда и образца определялись путем прямого взвешивания. Модули Юнга и пределы пластической деформации материалов выбирались из известных справочных данных. Расчеты, выполненные для СЗМ “NanoEducator” показали, что существуют оптимальные параметры процесса ДСЛ, при которых имеет место устойчивое прорезание Au пленки W нанозондом на глубину ~ 100 нм (рис. 5.).

Рис. 5. Результаты моделирования процесса ДСЛ в рамках одномерной упругой модели с использованием зонда с радиусом 100 нм:

a) смещение зонда (Zp) и образца (Zs) под действием импульса управляющего напряжения с амплитудой U = 4.28 В и длительностью = 200 мкс;

б) значения давления в области контакта (P), критического давление потери устойчивости зонда (Pкр), механического напряжения пластической деформации образца (Pp) и зонда (Ps); U = 4.28 В, = 200 мкс;

в) U = 2,5 В, = 200 мкс;

г) U = 0,3 В, = 6 мкс.

Конечно, следует иметь в виду, что рассмотренная выше одномерная упругая модель ДСЛ, указывая на существование оптимального режима, дает лишь достаточно грубую картину процесса динамической силовой модификации поверхности металла. Модель не учитывает эффекты пластической деформации образца и предполагает, что время быстродействия СС много больше длительности управляющего импульса. Поэтому полученные численные результаты имеют качественный или полуколичественный характер. Основной целью выполненных численных расчетов была грубая оценка оптимальной длительности и амплитуды управляющих импульсов при фиксированных остальных параметрах ДСЛ. Поэтому определение истинных оптимальных параметров ДСЛ, обеспечивающих устойчивое и воспроизводимое создание металлических наноструктур на поверхности полимера, остается за реальным экспериментом.

В четвертой главе представлены экспериментальные результаты. Вначале были проведены эксперименты по ДСЛ- модификации поверхности исходной поликарбонатной подложки без металлического покрытия. (Рис 6)

Рис 6. СЗМ-изображение наноструктур, полученных методом ДСЛ на поверхности исходной поликарбонатной подложки. Амплитуда управляющего импульса U =1.43 В, длительность управляющего импульса =100мкс

Также исследовалась устойчивость зондов. На рис.7. представлены РЭМ изображения зондов полученные до и после процесса ДСЛ. Видно, что при малых углах п

ри вершине зондов наблюдается их необратимая деформация. При углах около и более 30 градусов W зонды демонстрировали устойчивое поведение в процессе ДСЛ. Исследовалась зависимость от амплитуды (U ) и длительности () управляющего импульса геометрических параметров наноструктур (диаметр углубления D и глубина h), образующихся при периодической точечной модификации поверхности Au п

ри вершине зондов наблюдается их необратимая деформация. При углах около и более 30 градусов W зонды демонстрировали устойчивое поведение в процессе ДСЛ. Исследовалась зависимость от амплитуды (U ) и длительности () управляющего импульса геометрических параметров наноструктур (диаметр углубления D и глубина h), образующихся при периодической точечной модификации поверхности Au п Рис. 7. РЭМ – изображения зондов: а) – до процесса ДСЛ, угол при вершине зонда = 8,9 град., диаметр закругления при вершине зонда d=140 нм; б) – до процесса ДСЛ, = 29,9град., d=240 нм ; в) зонд (а) после процесса ДСЛ; г) зонд (б) после процесса ДСЛ.

ленки, нанесенной на поли-карбонатную подложку. В таблице 1 представлены средние значения этих геометрических параметров и их погрешности, полученные при 30 -ти периодических актах ДСЛ, выполненных в равноотстоящих друг от друга точках на поверхности тонкой (~ 20 нм) Au пленки.

| U =2.14В =100мкс | U =2.85В =100 мкс | U =3.57В =100 мкс | U =3.85В =100 мкс | U =4.28В =100 мкс | U =4.71В =100 мкс | ||||||

| Dср | hср | Dср | hср | Dср | hср | Dср | hср | Dср | hср | Dср | hср |

| 228±15 | 30±4 | 266±23 | 34±5 | 267±25 | 56±5 | 246±25 | 52±5 | 283±34 | 48±3 | 304±29 | 44±4 |

-

U =3.57В

=80 мкс

U =3.57В

=120 мкс

U =3.57В

=150 мкс

U =3.57В

=200 мкс

Dср

hср

Dср

hср

Dср

hср

Dср

hср

199±19

35±5

259±21

46±5

296±25

54±6

332±17

67±7

Таблица 1. Средний диаметр D и средняя глубина h наноструктур, образованных в результате периодических актов ДСЛ, выполненных в равноотстоящих друг от друга 30-ти точках на поверхности Au пленки толщиной 20 нм, нанесенной на поликарбонатную подложку в зависимости от амплитуды (U) и длительности ( ) управляющего импульса.

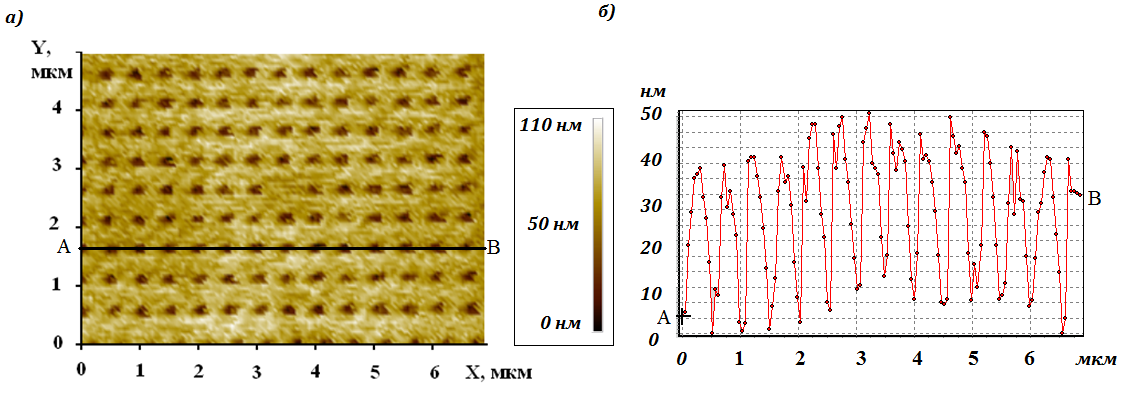

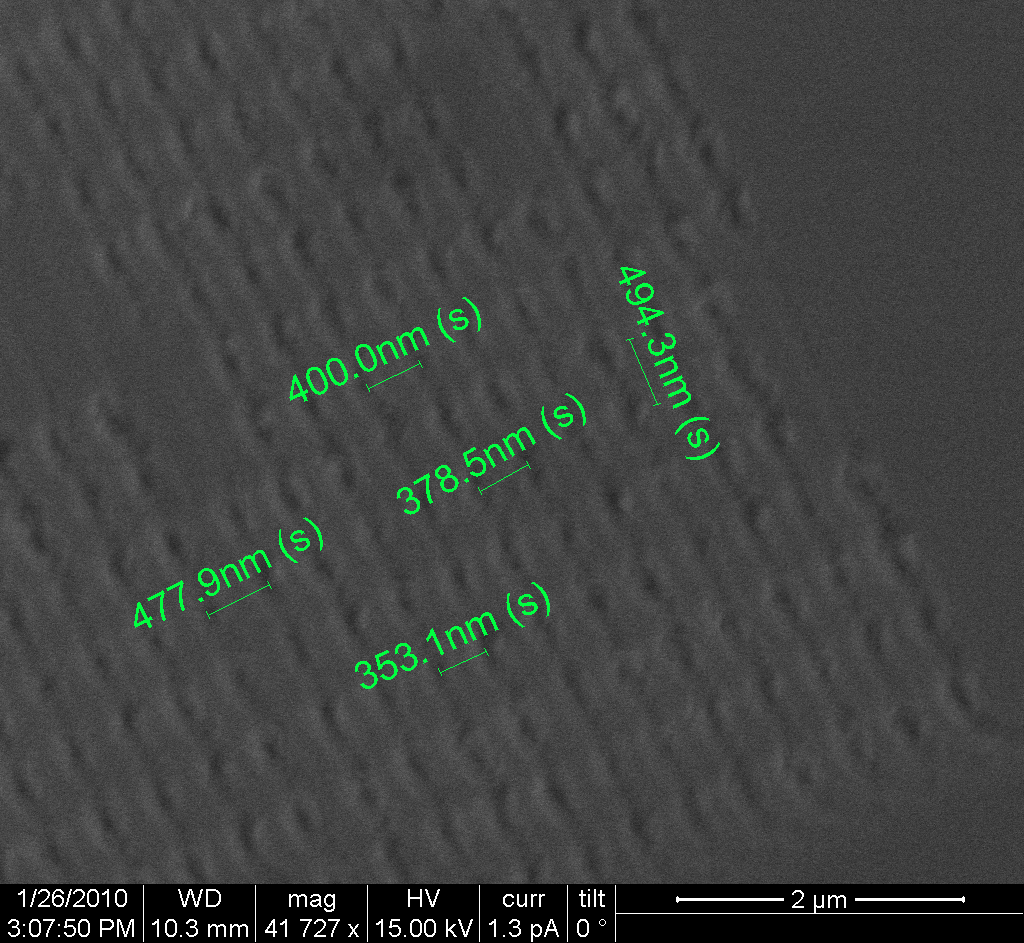

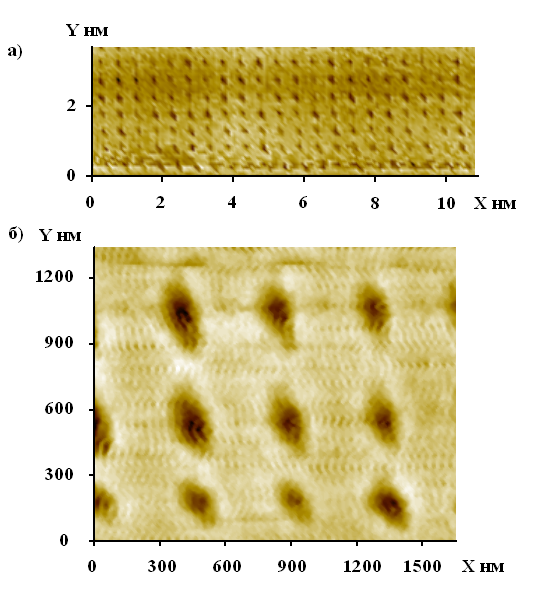

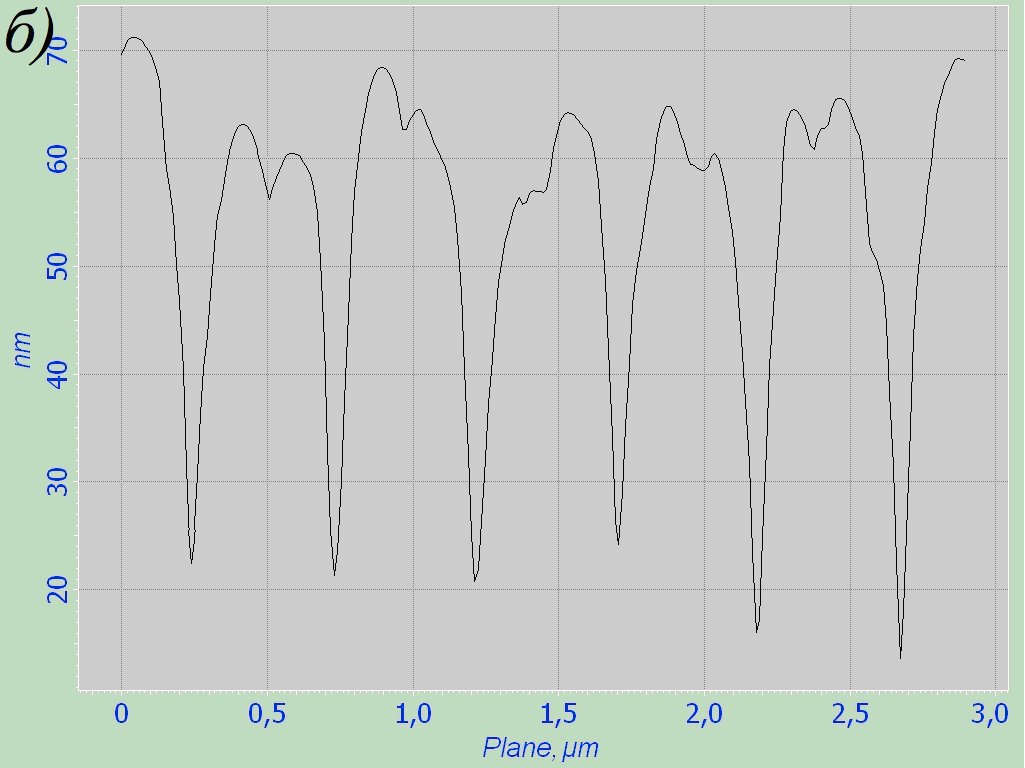

На рис.8 приведено типичное СЗМ изображение (и соответствующее поперечное сечение) наноструктуры, получаемой в результате точечных периодических актов ДСЛ на поверхности Au пленки. На рис.9 представлено РЭМ изображение этой наноструктуры. Видно, что СЗМ и РЭМ изображения хорошо согласуются между собой.

Рис.8. СЗМ изображение двумерной решетки, созданной методом ДСЛ в тонкой (20 нм) Au пленки, напыленной на поликарбонатную подложку (а) и поперечное сечение области модификации, выполненное вдоль линии АВ (б) . Амплитуда управляющего импульса U =3.57В, длительность управляющего импульса =150мкс

Рис.9 . РЭМ-изображение структуры, СЗМ изображение которой приведено на рис.8 .

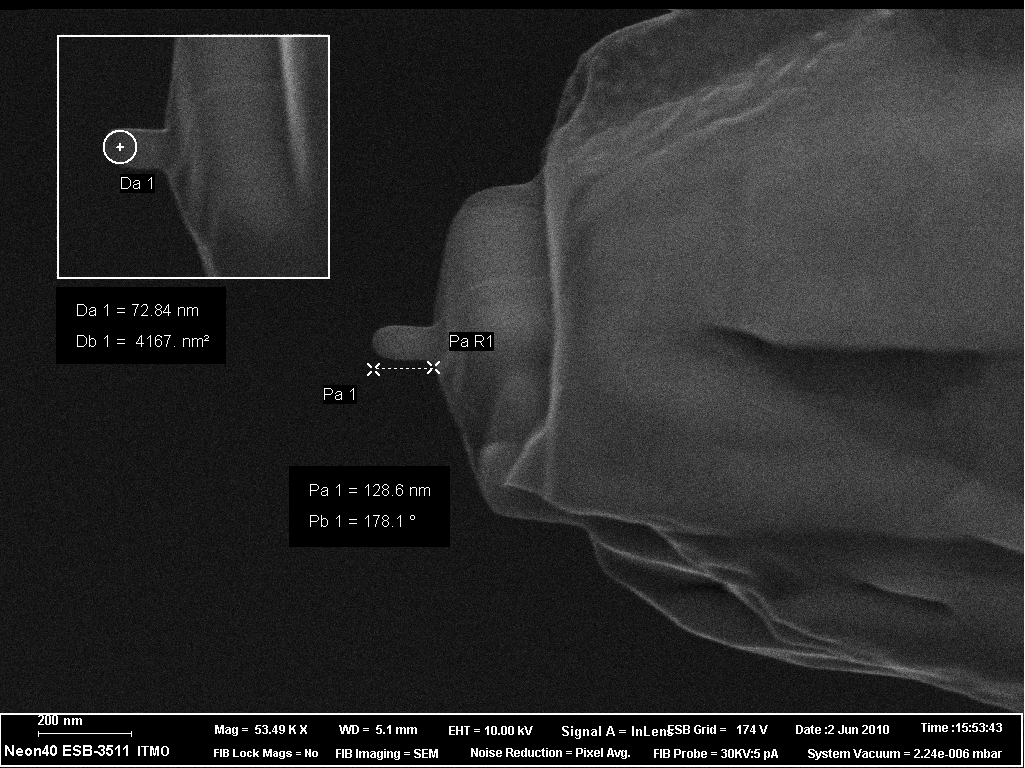

С целью улучшения пространственного разрешения ДСЛ с использованием технологии фокусированного ионного пучка (ФИП) был изготовлен зонд специальной формы, имеющий малый радиус и устойчивую по отношению к продольному сжатию геометрическую форму (рис.10).

Рис 10. РЭМ изображение W зонда, модифицированного с помощью ФИП технологии.

С

Рис 11. СЗМ-изображение периодической наноструктуры, полученной методом точечной ДСЛ с использованием зонда, модифицированного с помощью ФИП технологии (а) и увеличенный фрагмент этого изображения (б)э U =2.14В, =100мкс

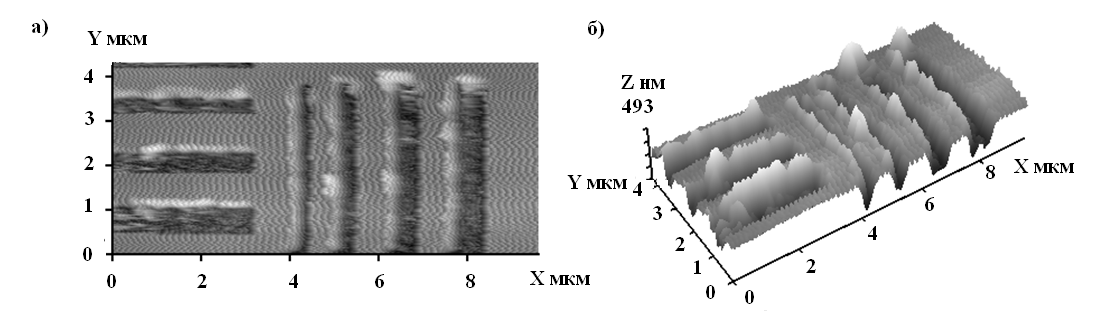

редний диаметр области модификации в данном случае составляет ~ 100 нм, а глубина ~ 25 нм (Рис 11). Была также исследована возможность создания непрерывных линий на поверхности образца. Для этого расстояние между точками на поверхности образца, в которых осуществлялся акт ДСЛ, выбиралось равным или меньшим, чем диаметр используемого зонда. На рис.12а,б представлены СЗМ изображения наноструктур в виде непрерывных линий (каналов) различной ширины, разрезающих Au пленку на поверхности поликарбонатной подложки. На рис12в показано горизонтальное поперечное сечение данного изображения. При этом широкие полосы (каналы) создавались путем последовательного создания близко расположенных узких полос (каналов) в металлическом покрытии. Следует отметить, что при создании широких полос (каналов) имеет место перемещение материала покрытия с одних участков подложки на другие участки. Иными словами, широкие полосы (углубления), создаваемые методом ДСЛ, могут быть загрязнены остатками материала металлического покрытия.

Рис 12. СЗМ изображения наноструктур в виде непрерывных узких и широких полос (каналов) полученных методом ДСЛ на поверхности Au пленки. а- вид сверху, б-3D - вид

Д

Рис 12в. Горизонтальное сечение СЗМ изображения полос (каналов) созданных методом ДСЛ на поверхности Au пленки толщиной 20 нм.

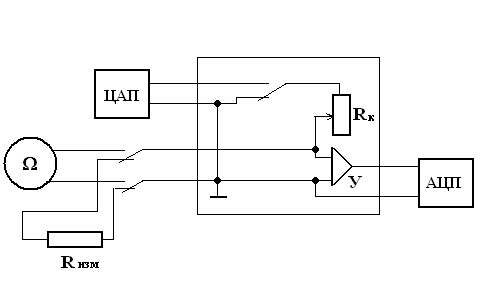

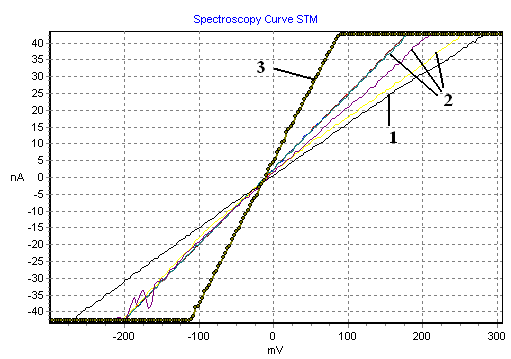

ля ответа на вопрос о прорезании металлической пленки в процессе ДСЛ по всей длине и глубине реза был поставлен отдельный эксперимент. Методом ДСЛ выполнялся поперечный разрез металлической полоски шириной около 50 мкм при одновременном измерении ее электрического сопротивления. Электрическая схема (рис.13) представляла собой делитель напряжения, в которой Rизм - измеряемое сопротивление полоски, Rк – контрольное переменное сопротивление. В начале эксперимента измерялось исходное сопротивление металлической полоски Rизм и устанавливалось Rк приблизительно равное Rизм . Затем металлическая полоска отключалась от измерительной цепи и измерялась вольт-амперная характеристика (ВАХ) цепи. Прямая 3 на рис.14 соответствует отключению от цепи измерительного сопротивления, т.е. полному прорезанию проводящей полоски. В процессе выполнения поперечного разреза тонкой (20нм) Au пленки шириной ~ 50 мкм наблюдался постепенный переход от прямой 1 к прямой 3 (рис.14), что указывает на возможность полного прорезания металлического покрытия с помощью метода ДСЛ.

.

Рис 13. Электрическая схема эксперимента по определению полноты прорезания Au пленки методом ДСЛ .

Рис 14. Вольт-амперные характеристики, измеренные на различных стадиях прорезания тонкой Au пленки методом ДСЛ : 1- исходное состояние, 2 – в процессе прорезания, 3 – состояние полного прорезания по всей длине и глубине реза.

В реальных экспериментах по созданию функциональных наноструктур оптимизация режима ДСЛ проводилась путем экспериментального подбора амплитуды и длительности управляющего импульса, постоянной времени СС и скорости сканирования.

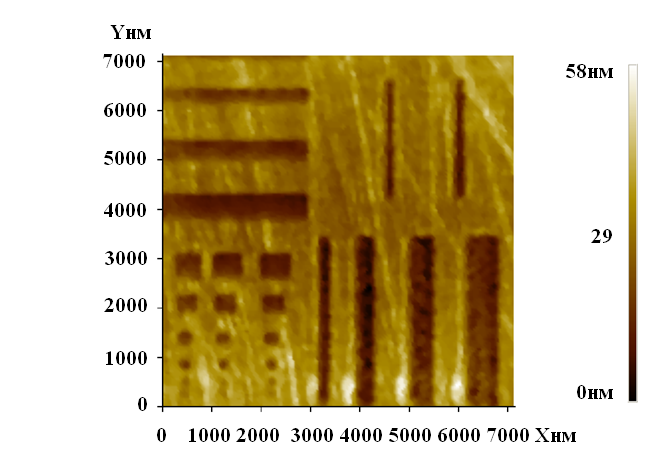

С помощью описанной выше методики были созданы и визуализированы проводящие наноструктуры различной геометрии на непроводящих диэлектрических подложках, такие как проводящие кольца, проводящие меандровые структуры, двумерные периодические решетки.

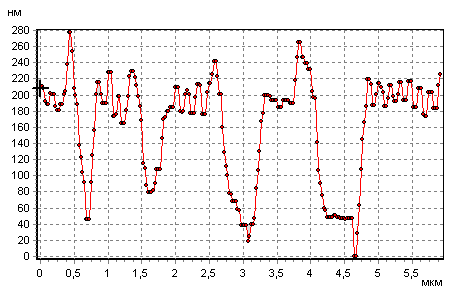

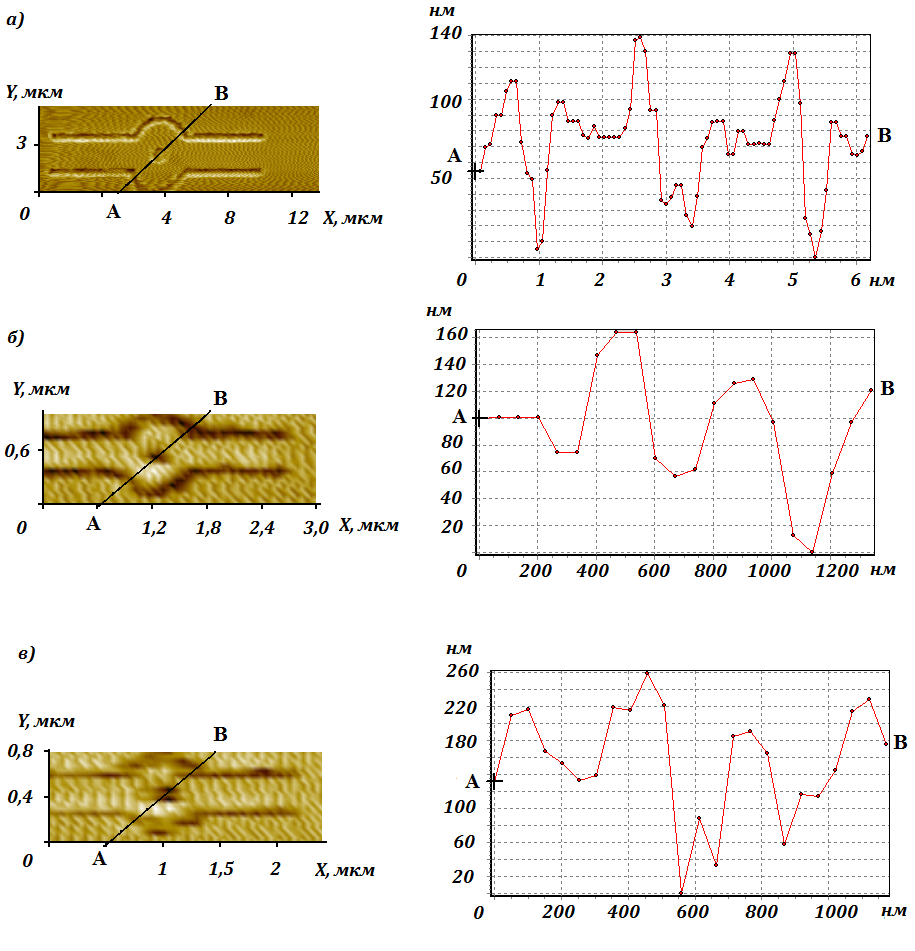

На рис. 15 а, б, в представлены СЗМ изображения и поперечные сечения проводящих колец различного диаметра, полученные методом ДСЛ. Видно, что ширина линии реза соизмерима с диаметром используемого W зонда (~ 200 нм), а глубина линии реза слегка превышает толщину металлической пленки. Минимальный внешний диаметр кольца имеет величину ~ 500 нм при внутреннем диаметре ~ 200 нм. Вообще говоря, поскольку латеральное пространственное разрешение при СЗМ-визуализации определяется радиусом используемого зонда, реальная ширина линии реза может быть и менее 200 нм и для уточнения ее размера следует использовать более острый зонд в виде кремниевого кантилевера. Поскольку ширина линии реза соизмерима с диаметром используемого зонда, а глубина незначительно превышает толщину металлического слоя, нанесенного на поверхность поликарбонатной подложки, можно сделать вывод о том, что конус зонда проникает в приповерхностный слой на оптимальную глубину, обусловленную оптимальностью выбранных параметров ДСЛ. Отметим, что при низких температурах в созданных таким образом нанометровых проводящих кольцах могут иметь место размерные эффекты, а проводящие кольца могут выступать в качестве интерферометров электронных волн[10].

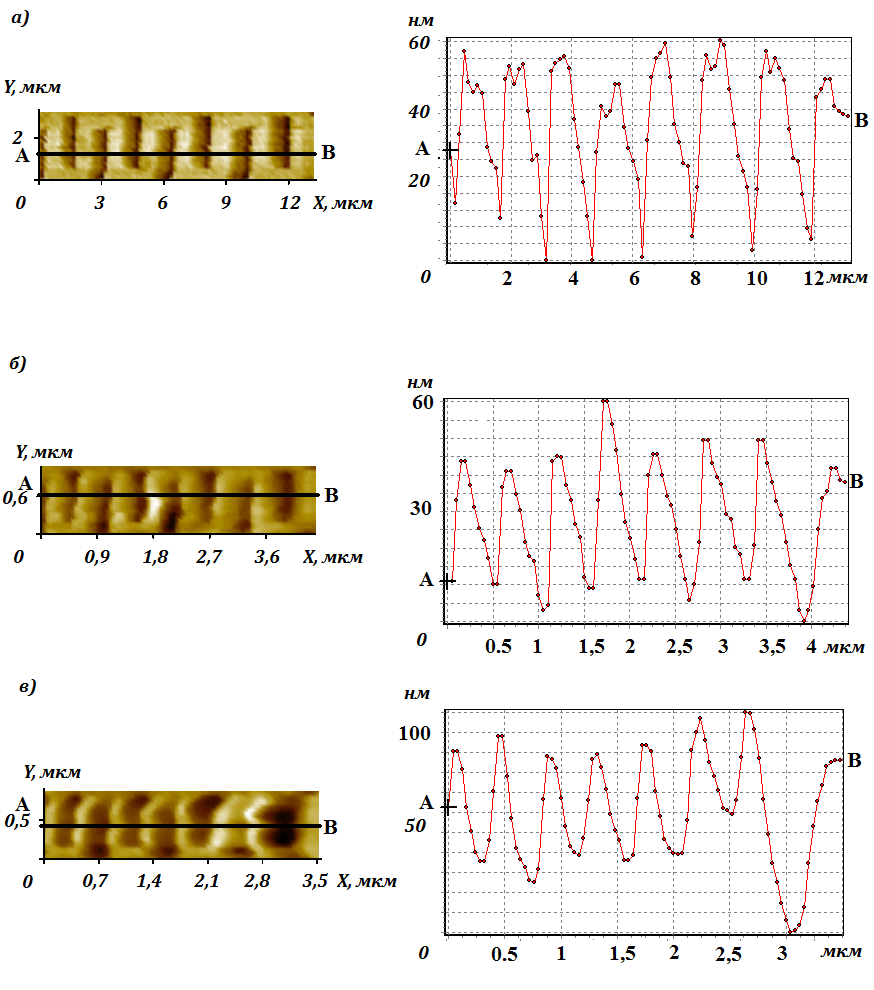

На рис. 16 представлена проводящая структура в виде меандра. Минимальный латеральный размер структуры в этом случае также определяется размером используемого зонда. Отметим, что предложенная методика дает простой способ создания криволинейных одномерных наноструктур, интерес к которым связан с возможностью управления электронными свойствами материала путем изменения их «криволинейной» геометрии. Также отметим, что меандровая наноструктура рассматривается как вариант реализации кубитов квантовых компьютеров[11].

Рис. 15. СЗМ-изображения (слева) колец с внешним диаметром 4000 нм (а), 900 нм (б) и 500 нм (в), вырезанных методом ДСЛ в тонкой Au (20 нм) пленке, напыленной на поликарбонатную подложку. Справа представлены поперечные сечения, проведенные вдоль линий АВ, показанных на СЗМ изображениях.

Рис. 16. СЗМ-изображения (слева) наноструктур в форме меандра, вырезанных методом ДСЛ в тонкой (20 нм) Au пленке, напыленной на поликарбонатную подложку. Справа представлены поперечные сечения, проведенные вдоль линий АВ, показанных на СЗМ изображениях. Ширина проводящих полосок изменяется от 1.2 мкм (а) до 200 нм (в)

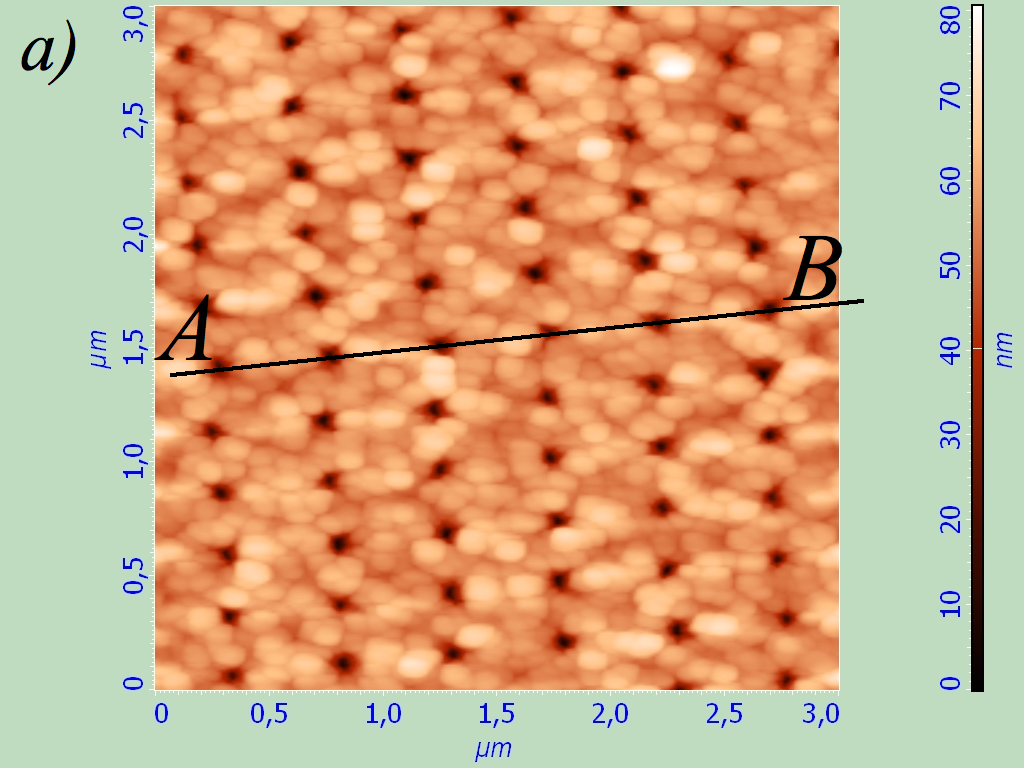

Рис. 17. СЗМ изображение двумерной решетки, созданной методом ДСЛ в Au пленке толщиной 20 нм, напыленной на поликарбонатную подложку (а), поперечное сечение, выполненное вдоль линии АВ(б)

На рис. 17. представлено СЗМ изображение и поперечное сечение фрагмента двумерной решетки, общая площадь которой составляла (70 х 70) мкм2. Данное изображение имеет более высокое пространственное разрешение по сравнению с изображениями, представленными выше, поскольку оно получено в СЗМ «ИнТегра» с использованием кремниевого кантилевера с радиусом ~ 10 нм. Период решетки d равен 390 нм вдоль направления АВ и 490 вдоль направления, перпендикулярного к АВ. Хорошо видна зернистая структура Au покрытия. Диаметр периодически расположенных «проколов» в Au пленке (участков с удаленным металлическим покрытием) имеет величину ~ 100 нм при глубине ~ 40 нм. Результаты находятся в согласии с данными, полученными при визуализации этого же образца в РЭМ и конфокальном оптическом микроскопах. Отметим, что созданная структура фактически представляет собой структуру с периодически изменяющимся в пространстве коэффициентом отражения света. Пространственный масштаб структуры характерен для периодических оптических структур, используемых при создании фотонных кристаллов. Было исследовано отражение белого света поверхностью изготовленного образца. В работающем на отражение оптическом микроскопе модифицированный участок золотой пленки с площадью (70 х 70) нм2 выглядел как зеленый квадрат на золотом фоне при угле падения φ = 45, что согласуется с дифракционным условием для зеленого света при периоде дифракционной решетки 390 нм. Т.е. модифицированный методом ДСЛ участок Au пленки на полимерной подложке работает, как дифракционная решетка, осуществляющая, как известно, спектральное разложение белого света.

Заключение

В процессе выполнения диссертационной работы были получены следующие основные результаты:

- разработана математическую модель ДСЛ, адаптированная к СЗМ “NanoEducator” с пьезорезонансным датчиком силового взаимодействия, включая модель продольного сжатия металлического зонда,

- с учетом разработанной математической модели сконструирована экспериментальная установка на базе СЗМ “NanoEducator” для реализации и исследования режима ДСЛ и визуального контроля процесса ДСЛ при помощи оптического видеомикроскопа. Также установка включала в себя: устройство для подавления внешних вибраций, установки для изготовления зондов и образцов, средство измерения протекания тока в полученных проводящих структурах,

- проведено математическое моделирование процесса ДСЛ в рамках разработанной модели, в результате которого было показано существования области параметров системы для успешного проведения модификации поверхности,

- с помощью установки были изготовлены W зонды и измерены их геометрические параметры, оценены теоретически и определены экспериментально критический угол заточки и радиус закругления W нанозондов, обеспечивающих устойчивую работу СЗМ в режиме ДСЛ,

- изготовлены исходные образцы для ДСЛ, в виде поликарбонатных подложек покрытых тонким слоем (~ 20 нм) Au,

- используя СЗМ “NanoEducator”, созданы на поверхности поликарбонатной подложки проводящие Au наноструктуры с различной геометрией,

- полученные наноструктуры были визуализированы различными методами,

- экспериментально определены оптимальные по пространственному разрешению и скорости сканирования параметры режима ДСЛ в СЗМ “NanoEducator”.

Основное содержание диссертации опубликовано в следующих печатных изданиях:

- Керпелева С.Ю., Стовпяга А.В., Пинаев А.Л. Исследование нанозонда для модификации поверхности полимера методом динамической силовой литографии. Сборник тезисов IV межвузовской конференции молодых ученых. Стр. 88-89. Санкт-Петербург 2007 год.

- Стовпяга А.В., Пинаев А.Л., Голубок А.О. Исследование нанозонда для модификации поверхности полимера методом динамической силовой литографии // Научно-технический вестник СПбГУ ИТМО. - 2008. - номер 58. - С. 86-91

- Голубок А.О., Левичев В.В., Пинаев А.Л., Стовпяга А.В. Исследование пьезорезонансного датчика локального силового взаимодействия сканирующего зондового микроскопа с зондом в виде микропипетки // Научно-технический вестник СПбГУ ИТМО. -2009. - номер 3(61). - С. 59-62

- Пинаев А.Л., Стовпяга А.В. Исследование режима динамической силовой литографии в системе "металл-полимер" // Научно-технический вестник СПбГУ ИТМО. - 2009. - номер 5(64). - С. 70-74

- Пинаев А . Л ., Голубок А.О. Микро- и наномодификация металлического слоя на полимерной подложке в режиме динамической силовой литографии // Научно-технический вестник СПбГУ ИТМО. - 2010. - номер 4 (68). - С. 67-73.

- А. О. Голубок, А. Л. Пинаев, Д. С. Чивилихин, С. А. Чивилихин. Динамическая силовая литография на тонких металлических пленках в сканирующем зондовом микроскопе с пьезорезонансным датчиком локального взаимодействия // Научное приборостроение. 2011. Т. 21, 1. С. 31-43.

- Голубок А.О., Пинаев А.Л., Феклистов А.А., Чивилихин С.А. Об устойчивости вольфрамовых зондов при функционировании сканирующего зондового микроскопа в режимах динамической силовой литографии и наноиндентирования // Научно-технический вестник СПбГУ ИТМО. - 2011. - номер 4(74). - С. 91-97

Список цитированной литературы:

- Пул, Ч. Нанотехнологии / Ч. Пул, Ф. Оуэнс. – М. : Техносфера, 2006.

- У. Моро. Микролитография (М., Мир, 1990).

- Handbook of Microlithography, Micromachining, and Microfabrication, ed. by P. Rai-Choudhury (SPIE Optical Engineering Press, Washington, 1997) v. 1.

- Алферов Ж.И., Асеев А.Л., Гапонов С.В., Копьев П.С, Панов В.И., Полторацкий Э.А., Сибельдин Н.Н., Сурис Р.А. Наноматериалы и нанотехнологии. Микросистемная техника. 2003. №8. С. 3-13.

- Сошников И.П., Афанасьев Дм.Е., Цырлин Г.Э., Петров В.А., Танклевская Е.М., Самсоненко Ю.Б., Буравлев А.Д., Хребтов А.И., Устинов В.М. Формирование упорядоченных нитевидных нанокристаллов GaAs с помощью электронной литографии. – Физика и техника полупроводников, 2011, том 45, вып. 6.

- Мусалимов В. М. Двойственность наноструктур // Девятая сессия международной научной школы “Фундаментальные и прикладные проблемы надежности и диагностики машин и механизмов”. Сборник трудов (Электронное издание). СПб.: ИПМАШ РАН, 2009. Регистрационное свидетельство №18020 от 21.12.2009, номер государственной регистрации 0320902657.

- Неволин В.К.Зондовые нанотехнологии в электронике. – М.:Техносфера, 2006. – с. 160.

- Быков В.А., Васильев В.Н., Голубок А.О. Учебно-исследовательская мини-лаборатория по нанотехнологии на базе сканирующего зондового микроскопа NanoEducator. – Российские нанотехнологии, 2009, № 5–6

- Ландау Л.Д., Лифшиц Е.М. Теоретическая физика. Т.VII. Теория упругости. – М.:Наука, 1987. – c. 248.

- Л.И. Магарилл, А.В. Чаплик, М.В. Энтин. Спектр и кинетика электронов в криволинейных наноструктурах, Успехи физических наук,2005. Т. 175.№9. С.995-1000

- В, К, Воронов, А.В. Подоплелов, Современная физика: Конденсированное состояние: Учебное пособие. – М: Издательство ЛКИ, 2008. – 336с.