Аглюков харис исхакович управление геомеханическими процессами при разработке рудных месторождений технологией с высокоплотной закладкой

| Вид материала | Автореферат диссертации |

- Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений, 4828.6kb.

- Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений, 2400.34kb.

- Инструкция по безопасному ведению горных работ при комбинированной (совмещенной) разработке, 247.44kb.

- Железнодорожный транспорт при открытой разработке рудных месторождений, 83.05kb.

- I. Основные положения, 2511.79kb.

- А. И. Заиченко 11 августа 1980 г. N 2196-80 методика гигиенической оценки машин и механизмов,, 289.06kb.

- Программа научно-практической конференции «Современные вызовы при разработке и обустройстве, 279.73kb.

- Программа научно-практической конференции «Современные вызовы при разработке и обустройстве, 279.73kb.

- Оптимизация параметров процесса выемки бокситов при разработке месторождений открытым, 341.33kb.

- Обоснование и разработка технологии взрывных работ, обеспечивающей устойчивость горных, 484.75kb.

Заполненные клетки соответствуют производительности при плотности 95 % по Проктору; в незаполненных «эталонная» плотность не достигается.

Управление горным давлением. По данным исследований учёных ИГД УрО РАН, массив пород до начала отработки залежи является подвижным. Относительную устойчивость ему придаёт плотная упаковка его элементов или блоков, разделённых тектоническими нарушениями и блоками. В процессе отработки месторождения начинается нарушение сплошности упаковки массива, приводящей к движению отдельных частей с разуплотнением. Начальное уплотнение блочной структуры массива значительно изменяется. При извлечении рудного тела на большой площади локальные участки разуплотнения массива выстраиваются в зоны, вдоль которых происходит интенсивное неупругое деформирование массива.

Геомеханические процессы, происходящие при отработке месторождений, по характеру можно условно разделить на две группы с точки зрения преследуемой недропользователями цели. В первом случае преследуется цель погашения выработанного пространства путём обрушения пород налегающего массива. Развитие процессов разупрочнения рассматривается как позитивный фактор. Чрезмерная устойчивость подработанного массива, как и недостаточная, создаёт дополнительные трудности - необходимость принудительного обрушения пород налегающего массива. Во втором, напротив, преследуется цель минимизации негативного воздействия горных работ на разупрочнение массива. В этом случае принятые технологии отработки должны исключать зарождение очагов разупрочнения на ранней стадии отработки месторождения, являющихся причиной накопления упругой потенциальной энергии в зонах опорного давления. Практика камерно-целиковых систем с открытым выработанным пространством показала: если первая половина задачи решается на начальном этапе отработки месторождения, то в последующем, по мере увеличения параметров подработки, эффективность процесса управления горным давлением падает ниже критической точки.

При технологии с твердеющей закладкой отработка запасов разделительных целиков, массивов на больших глубинах на мощных пологозалегающих месторождениях становится неблагоприятным фактором по мере развития фронта работ. По данным исследований ученых ВНИМИ, на рудниках Норильского ГМК решаются серьезные задачи поддержания выработок, расположенных в зонах опорного давления. На Октябрьском месторождении особенность проявления горного давления в динамичной форме заключается в том, что с глубины 700 м в нетронутом массиве вне зоны влияния очистных работ возникает шелушение, интенсивное заколообразование и стреляния на обнажении одиночных выработок. Глубина разрушения контура выработок достигает 15 - 20 см. Толщина пластин при этом изменяется от 3 до 10 см. На глубине 700 и более метров в зонах опорного давления, особенно в местах пересечения подготовительных выработок, происходят горные удары с разрушением приконтурного массива. Разрушение массива сопровождается образованием и ростом трещин, которые распространяются субпараллельно контуру выработок.

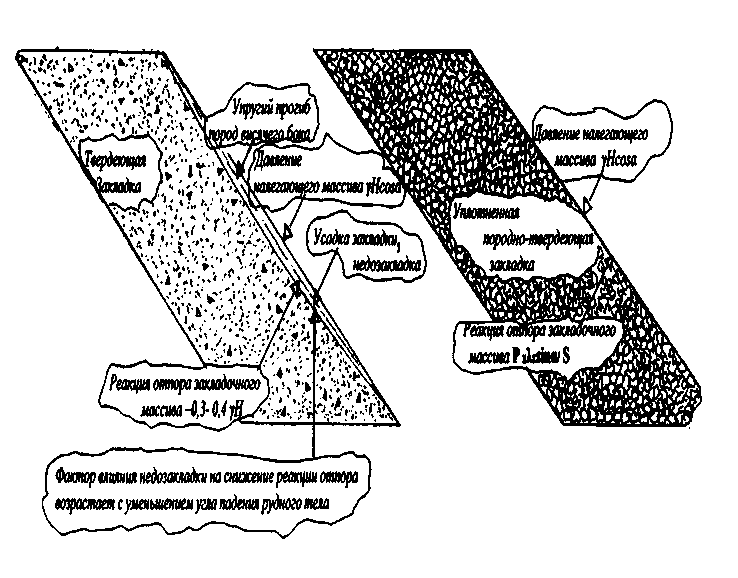

По мере отработки разделительных массивов широтными фронтами и увеличения площади отработанных полей за счет соединения отработанных площадей шахтных полей 1 и 2 на руднике фиксируются динамические проявления в форме толчков сравнительно небольшой энергии. Анализ сейсмической активности показал, что 60% толчков произошло в зонах сопряжения меридиональных и широтных фронтов в РМ-1, 20% - в отработанном пространстве, 20% - в нетронутом массиве. Выработанное пространство заложено твердеющими смесями, поэтому смещения блоков, а соответственно и сейсмическая энергия – сравнительно небольшие относительно месторождений, где работы ведутся с открытым очистным пространством. Как правило, используются различные варианты усиленной крепи выработок. При этом зачастую фактические размеры выработок существенно увеличиваются по сравнению с проектными (до 25 - 40 %). В целом же несущая способность искусственных массивов реализуется недостаточно вследствие отсутствия надлежащего контакта с налегающим массивом по всей площади подработки. Главными фактороми являются недостаточная несущая способность твердеющей закладки и недозакладка выработанного пространства. Модуль упругости закладки на порядок меньше модуля рудных целиков – в таких условиях совместная их «работа» при ограниченных размерах подработки невозможна. Главным несущим элементом остаются рудные разделительные целики. При технологии с твердеющей закладкой коэффициент концентрации напряжений в опорной зоне достигает трехкратного значения γН и более, а напряжения в искусственном массиве 0,3 - 0,4 γН, даже при достижении полной подработки. Искусственный массив в этой ситуации не является полноценным несущим элементом.

При технологии с уплотнённой закладкой появляется более эффективное технологичное решение проблемы. Устраняется также один из важных недостатков технологии с твердеющей закладкой – временной лаг между окончанием закладочных работ и началом «работы» искусственного массива как полноценной реакции отпора. Принципиально изменяется механизм управления геомеханическим состоянием массива. Активная реакция отпора искусственного массива – главное отличие.

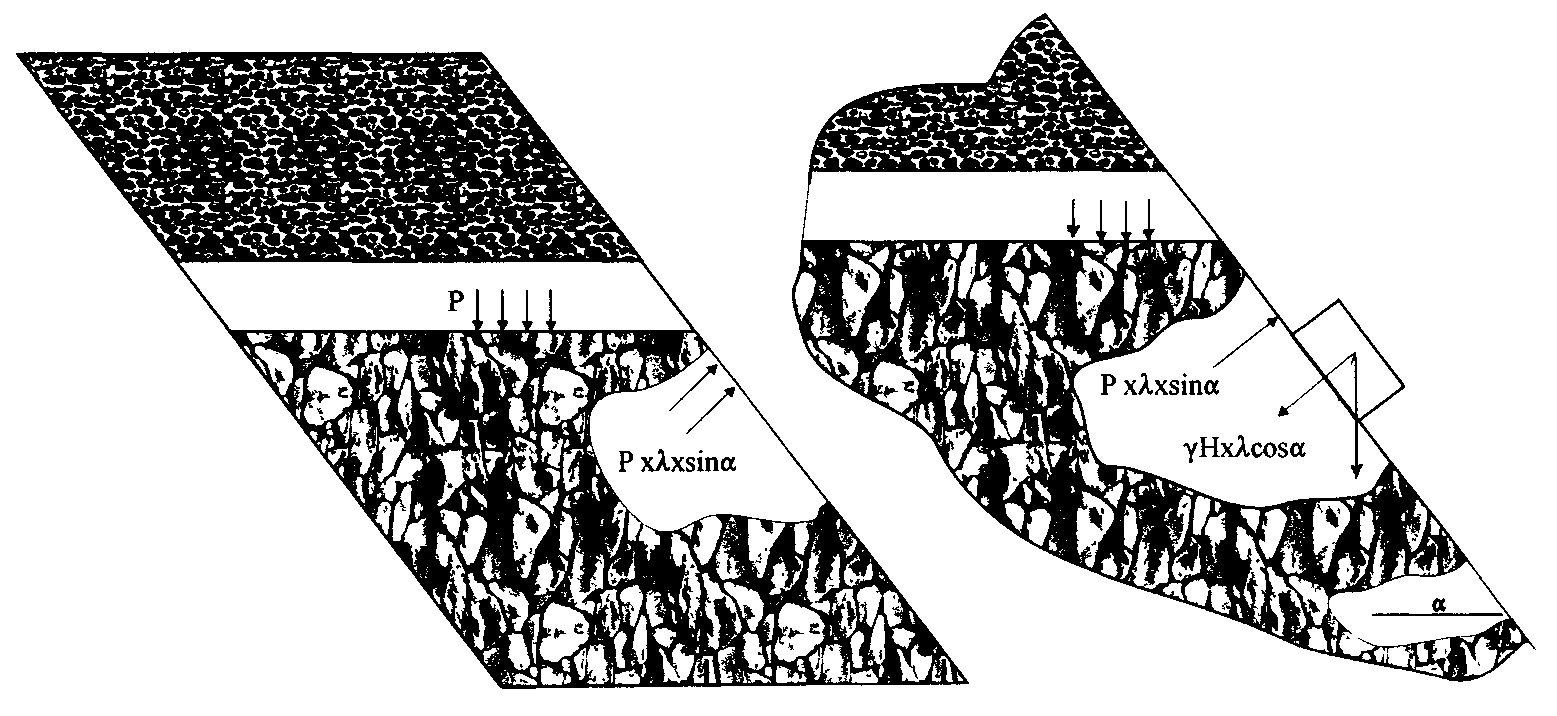

Для определения напряжений в кровле рудного тела на контакте с уплотнённым искусственным массивом с учётом влияния уплотнённого массива рассмотрена схема нагружения наклонной залежи под углом более 40°. Из кровли наклонно расположенного рудного тела вырезается балка с жёстко защемлёнными концами и нагруженной распределённой нагрузкой q. Схема нагружения в виде балки, защемлённой по концам и распределённой нагрузкой q= ργh (рис. 5), представляющая собой статически неопределимую балку. Расчет произведён методом сил, соответствующей статически определимой системе.

Задача для наклонно падающих залежей. Схема нагружения в этом случае сводится к предыдущей, для чего спроектируем q на нормаль и продольную составляющую (см. рис. 5). Нормальная составляющая приведет к схеме, уже рассмотренной, а продольная составляющая приведет к напряжениям, значительно меньшим, чем изгибные. Напряжения на изгиб в данном случае

,

, где l - длина налегающего массива по падению,

,

,  где S –площадь поверхности соприкосновения бандажа катка с поверхностью закладочного массива.

где S –площадь поверхности соприкосновения бандажа катка с поверхностью закладочного массива.

Уплотнённый массив

Рисунок 5- Расчётная схема нагружения при наклонном падении

Анализ формулы позволяет заключить, что напряжения возможно не только уменьшить, но и исключить вовсе.

Для наклонно падающего массива с боковым подпором, создаваемым уплотнённой закладкой (рис. 6), касательные напряжения определятся зависимостью

.

. Отсутствие касательных напряжений в основании является наиболее благоприятным с точки зрения устойчивости пород висячего бока и исключает накопление упругой потенциальной энергии. Условие, при котором касательные напряжения у основания наклонной плиты τ = 0, описывается следующим уравнением:

Рисунок 6 - Расчётная схема нагружения при наклонном падении при наличии бокового подпора уплотнённой закладкой

Таким образом, в результате решения задачи можно сделать вывод о том, что процесс уплотнения приводит к существенному снижению напряжений, как касательных, так и нормальных. В определенных условиях эти напряжения могут достигнуть нулевого значения – «состояния разгрузки» налегающей породной пачки к уплотнённому искусственному массиву. Косвенным образом это положение подтверждается результатами экспериментальных исследований (методами конечных элементов и физического моделирования) коэффициента концентрации напряжений при сплошной закладке выработанного пространства уплотнённой породно-твердеющей закладкой. По данным экспериментальных исследований коэффициент концентрации напряжений с возведением уплотнённого искусственного массива снижается до 1,1 – 1,2.

Уравнение равновесия сил на контакте пород висячего бока и уплотнённой породно-твердеющей закладки (см. рис. 6) имеет вид

P ×λ×sinα/ S = γΗ×cosα,

где P – давление, создаваемое катком при уплотнении закладки, кН; S - площадь поверхности соприкосновения бандажа катка с поверхностью закладочного массива; λ – коэффициент бокового распора уплотненной закладки; α – угол падения залежи; γ – плотность пород налегающего массива; Н – глубина горных работ на месте возведения искусственного массива.

Из условия равновесия сил в системе бандаж катка – уплотняемая поверхность закладки развиваемое катком давление должно быть в пределах

P =γΗ×cosα×S / λ×sinα =γΗ×S/λ×tgα

при λ ≈ 0,5; α = 45◦, P ≈ 2γН S.

Возведение искусственного массива с усилием уплотнения P = γΗ×S / λtgα исключает развитие упругих деформаций висячего бока, тем самым предотвращает локальное и масштабное перераспределение напряжений в процессе отработки. Высокоплотный искусственный массив исключает нарушение сплошности налегающей толщи пород. Предотвращение причин накопления потенциальной энергии в массиве на начальной стадии значительно повышает эффективность управления геомеханическим состоянием массива. Поскольку непосредственно в зоне очистных работ напряжения в налегающем массиве не успевает претерпеть значительных изменений, первоначальное поле напряжённо-деформированного состояния массива не подвергается трансформации в упруго-неустойчивое состояние. Усилие забивки 320/ 250 кН (достигающее 500 кН), создаваемое бандажом, компенсирует составляющую давления налегающего массива, создавая тем самым предпосылки устойчивого состояния массива при ведении горных работ.

Технология с уплотненной закладкой изменяет характер взаимодействия налегающего и искусственного массива (рис. 7). Технология возведения уплотнённого искусственного массива позволяет практически без промедления использовать энергию уплотнения с целью компенсации накопления упругой энергии налегающего массива. Уплотнённый искусственный массив в этом случае является активным несущим элементом и воспринимает давление пород висячего бока сразу на этапе очистной выемки.

Рисунок 7 - Принципиальная схема управления горным давлением при системе разработки с твердеющей закладкой и уплотнённой породно-твердеющей закладкой

Рисунок 8 - Схема взаимодействия сил на контакте налегающего массива и уплотнённого искусственного массива

Реакция отпора уплотнённого породного массива носит активный характер, сродни гидравлической стойке, применяемой на пластовых месторождениях, что практически исключает зарождение очагов разуплотнения налегающих пород. Лабораторными и промышленными исследованиями установлено, что при угле наклона плиты (имитирующей висячий бок) боковое давление достигает 180-200 кН при усилии на бандаже катка 320 кН. На начальной стадии отработки месторождения создаются благоприятные условия для последующих горных работ.

Послойное возведение массива с уплотнением «подбивает» висячий бок и практически компенсирует его вес. Разработанная технология не оказывает существенного возмущающего воздействия на естественное напряженное состояние массива.

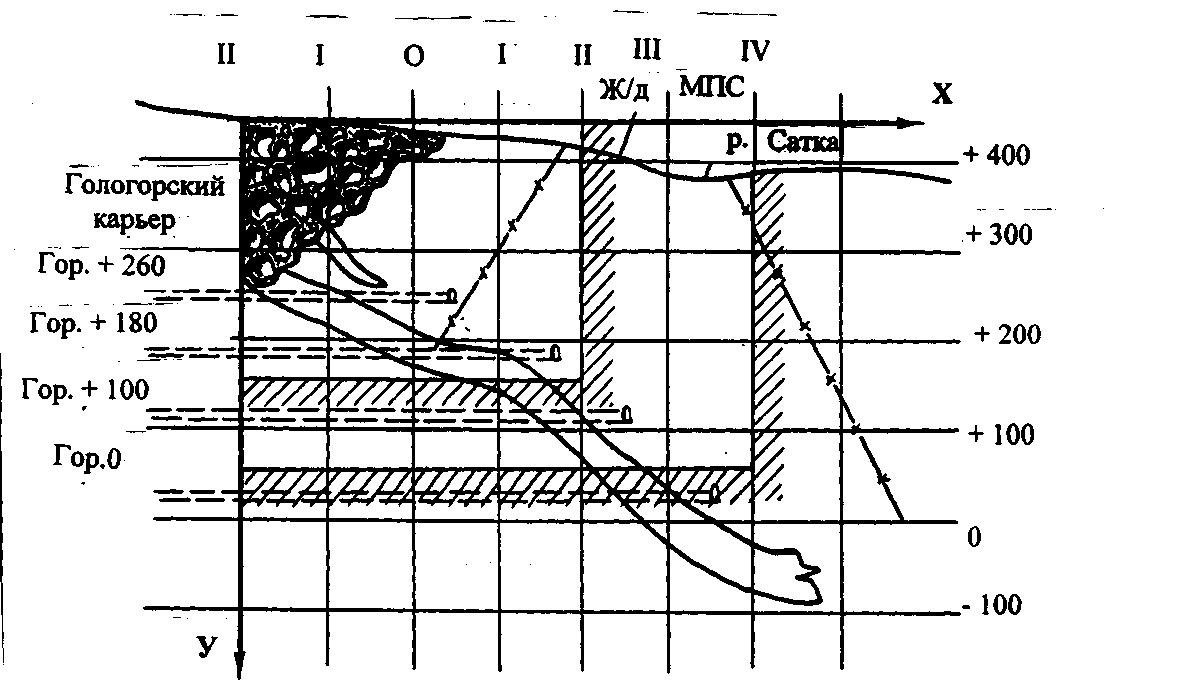

Экспериментальные исследования влияния уплотненной породно-твердеющей закладки на напряженное состояние массива проведены методом конечных элементов (МКЭ) и физического моделирования на эквивалентных материалах для условий Гологорского участка Саткинского месторождения магнезита. В настоящее время Гологорский карьер погашен и засыпан породами вскрыши, подземные работы ведутся под дном карьера с оставлением целика (см. рис. 7). Результаты экспериментальных исследований представлены на рис. 8.

Технология с уплотнённой породно-твердеющей закладкой изменяет характер перераспределения напряжений в массиве, присущий традиционной технологии с твердеющей закладкой. Коэффициент концентрации в опорной зоне не превышает 1,1 - 1,2 γН и достигает максимального значения 1,3 - 1,4 γН при отсутствии разделительного целика. Отсутствие целика под дном погашенного Гологорского карьера на границе с очистным пространством – консольный тип подработки. В случае оставления разделительного целика коэффициент концентрации не превышает 1,1 - 1,2 γН. Зона разгрузки в искусственном массиве не более 50 - 70 м, в то время как при технологии с твердеющей закладкой соизмерима с глубиной залегания, т. е. при достижении полной подработки.

Взаимосвязь деформаций уплотнённой закладки и оседаний поверхности. Исследования взаимосвязи деформаций уплотненного массива и оседаний земной поверхности выполнены методом конечных элементов для условий Гологорского участка Саткинского месторождения магнезита в упругой постановке (место ведения горных работ на шахте «Магнезитовая» в настоящее время). Выбран наиболее характерный геологический разрез №22. Размеры участков: 500´300 м (300 м - глубина) и 600´400 м (рис. 9). В обоих вариантах расчета предполагалась сплошная отработка залежи с выходом в карьер без оставления целика под его дном как наименее благоприятный вариант с точки зрения развития процесса сдвижения. В настоящее время под дном карьера оставлен 20-метровый рудный целик, размеры которого планируется уменьшить. В соответствии со схемой моделирования Гологорский карьер отработан и засыпан отвальным доломитом.

Рисунок 9 - Схема моделирования процессов по Гологорскому участку(геологический разрез №22)

В модели приняты четыре типа горного массива: уплотнённая породно-твердеющая закладка; доломит цельный; магнезит; засыпка карьера отвальным доломитом. С целью выявления давления в опорной зоне при максимальном развитии параметров подработки во второй расчетной схеме предполагалось оставление 20-метрового рудного целика. В расчетах модуль упругости уплотненной породной закладки был принят равным 500 МПа – с запасом в полтора раза. Фактический модуль упругости уплотнённой скальной закладки в условиях объемного сжатия 700 МПа. Выбранная схема оседаний соответствует наиболее опасному варианту – сплошной отработке залежи без оставления целика под дном карьера, консольный тип подработанного массива (рис.10).

Рисунок 10 - Распределение давления на границе рудного и искусственного массивов. Ряды 1 и 2 - с разделительным целиком под дном карьера; ряды 3 и 4 - без разделительного целика под дном погашенного Гологорского карьера

Логистика процессов погашения выработанного пространства. В расчете на единицу конечной продукции Россия тратит сейчас в три раза больше энергии, чем Япония и Германия, и в два раза больше, чем США. Для существующего природоёмкого производства в скором времени

не хватит топливных ресурсов.

Очевидно, что дело не в объёмах использования природных ресурсов и производства конечной продукции, а в экономических структурах, их использующих. При сохранении сложившихся инерционных тенденций и техногенных подходов в природопользовании, техногенных подходов в экономике России никогда не хватит природных ресурсов для поддержания сложившегося типа развития даже при значительном увеличении эксплуатации природных ресурсов. Подавляющее большинство экономических проектов игнорирует эту проблему, и их реализация, кроме всего прочего, связана с увеличением экологической нагрузки на окружающую среду. Назрела объективная потребность переосмысления политики применения технологии с твердеющей закладкой с точки зрения принципов логистики, направленной на повышение качества погашения выработанного пространства, эффективности отработки запасов при сокращении совокупных затрат.

Разработанная технология упрощает технологическую цепочку подготовки исходных компонентов смеси; изменяется способ транспортировки закладки в выработанное пространство и его укладки. Использование комплекса самоходных машин на доставке компонентов породно–твердеющей закладки в выработанное пространство значительно повышает гибкость технологического процесса и дальность производства закладочных работ. Разработанный автором способ закладки позволяет полностью исключить процессы среднего и мелкого дробления доломита, а также последующего тонкого измельчения всех компонентов смеси. Центр тяжести по перемещению компонентов закладки переносится с трубопроводного транспорта на конвейерный и автомобильный. Это позволяет свести до минимума издержки на подготовку материалопотока. Затраты на погашение выработанного пространства на 90 % переносятся на самоходный транспорт компонентов закладки.

Энергетические издержки на возведение плотных искусственных массивов минимальны при технологии с укатанной породной закладкой и с оставлением целиков – около 1 кВт·ч/м3 искусственного массива без учета транспортной составляющей. Удельная энергоемкость 25 кВт·ч/м3 максимальна при технологии с твердеющей пастообразной закладкой. Материальные издержки на погашение выработанного пространства минимальны при технологии с укатанной закладкой, но потери в целиках при её применении достигают в настоящее время 35% (рис.11).

Рисунок 11 - Удельный расход энергии на приготовление и возведение искусственного массива по вариантам погашения: 1 - традиционная твердеющая закладка; 2 - пастообразная твердеющая закладка; 3 - укатанная закладка; 4 - уплотненная закладка;

ряд 1 - механизированное уплотнение; ряд 2 - дробление; ряд 3 - измельчение; ряд 4 - приготовление

Логистическая цепь перемещения компонентов закладки: отвальный доломит доставляется БелАЗами на промплощадку закладочного комплекса, где повергается крупному дроблению в одну стадию, после чего перепускается на гор. +350м по скважине, далее конвейером до рудоспуска и перепускается на рабочий горизонт. Затем производится погрузка в самосвалы МоАЗ, либо самосвалы германской фирмы PAUS грузоподъёмностью от15 до 25т (модели РМКТ 8000, РМКТ 1000, РМКТ 1250) и транспортировка в отработанные заходки. Укладка, планировка и уплотнение породной и породно-твердеющей отсыпки осуществляется после полной отработки запасов ленты. Разработанная логистическая цепь погашения выработанного пространства с уплотнённой закладкой позволяет эффективно проводить ресурсо- и энергосберегающую политику.

Экономическая оценка эффективности технологии. Сравнительная оценка эффективности вариантов технологии отработки произведена по методике расчета чистого дисконтированного дохода. Расчет показателей произведен из условий отработки запасов первой очереди. Производительность шахты принимается 0,5 млн. т в первые 5 лет, 0,8, 1,0 и 1,3 млн. т в последующие годы. В 2006г. шахта «Магнезитовая» вышла на производительность 0,7 млн.т. Срок отработки запасов 28 лет. При расчете коэффициент дисконтирования принят 8%, налог на прибыль 24% (табл. 2). Для сравнения рассмотрены три варианта системы разработки: камерно-целиковая с породной закладкой выработанного пространства (существующий на руднике); подэтажно-камерная с твердеющей закладкой (Уралгипроруда) и разработанный автором вариант отработки с уплотненной породно-твердеющей закладкой.

Экономические показатели вариантов (по величине прибыли) достаточно близки между собой, предложенные варианты технологии экономически выгодны, если за основу принимать цены продукции на уровне комбината 600 руб/т. Прибыль по технологии с уплотнённой закладкой максимальна по сравнению с альтернативными. Применительно к шахте «Магнезитовая» технология с оставлением постоянных целиков и сухой породной закладкой не выглядит перспективной из-за высокого уровня потерь магнезита. А технология с твердеющей закладкой сопряжена со значительными капиталовложениями на строительство закладочного комплекса (не менее 15 млн. долл. США) и явным острым энергетическим дефицитом в случае её применения.

Исходя из средней себестоимости подземной добычи с сухой породной закладкой (укатанной) порядка 400 руб/т экономическая эффективность разработанной технологии с породно-твердеющей закладкой выше по сравнению с существующей на шахте «Магнезитовая». ЧДД выше на 10%, показатели полноты извлечения возрастают до 95% при существующей менее 70%. Себестоимость возведения искусственного массива снижается до 50% по сравнению с твердеющей закладкой. Подводя итог в плане экономической эффективности технологии с уплотнённой породно-твердеющей закладкой, следует отметить, что по сравнению с технологией с твердеющей закладкой при определенных горно-геологических и горнотехнических условиях она имеет преимущества. Снижаются затраты

Таблица 2 - Показатели эффективности вариантов подземной отработки

| Показатель | Подэтажно-камерная система с твердеющей закладкой | Камерно-столбовая система с сухой «укатанной» закладкой | Подэтажно-камерная система с уплотнённой породно-твердеющей закладкой |

| Потери, % Засорение, % Удельный расход выработок, м3/т подготовительных нарезных Затраты на добычу, руб/т в т.ч. затраты на проходческие работы затраты на закладочные работы удельные капитальные затраты Затраты на передел магнезитового сырья, руб/т Эксплуатационные запасы 1-й очереди строительства шахты, млн.т Срок отработки 1-й очереди строительства шахты, лет Цена магнезита горно-обогатительного производства, руб/т Прибыль на 1 т руды, руб. Прибыль за 2008 г., млн. руб. ЧДД, млн. руб. | 5 4 0,0102 0,0389 470 34,5 86,0 11,3 75,0 30,9 28 600 70 56 1796,3 | 30 4 0,0138 0,0182 400 24,2 24,0 14,7 75,0 24,1 22 600 89 71 2288,1 | 5 4 0,0102 0,0389 412 34,5 36,0 11,3 75,0 30,9 28 600 110 88 2424,2 |

не только на закладочные работы, но и в части капиталовложений на строительство мощных закладочных комплексов.Эффективность технологии также ощутима по сравнению с технологиями без использования закладки, даже при добыче рядовых по ценности руд, за счет высокой полноты извлечения минерального сырья. При стоимости минерального сырья на уровне от 600 руб/т экономически оправдывается удорожание технологии в части закладочных работ. С увеличением ценности руды сравнительная экономическая эффективность технологии возрастает.

Оценка экономической возможности применения технологии при отработке запасов в охранных целиках Анненского месторождения

В настоящее время запасы в пределах охранного целика промплощадки шх. Анненская и закладочного комплекса отрабатываются традиционной для Жезказгана камерно-целиковой системой разработки. Потери в целиках от 25 до 33%. В случае применения разработанной в диссертации технологии для перепуска породы в шахту потребуется пробурить новую скважину с поверхности диаметром 600 мм на глубину 500 м. Существующая скважина для перепуска породы расположена на территории пос. Жезказган и удалена на 4 км, подземная доставка в этом случае будет экономически нерентабельной.

Сравнение вариантов отработки запасов блока охранного целика Анненского рудника показывает, что абсолютная величина прибыли по варианту отработки с уплотнённой породно-твердеющей закладкой на 18% выше по сравнению с камерно-столбовой системой разработки. В расчетах приняты потери в целиках 25%, однако реальные потери превышают 30%. Такое же положение по прибыли на 1 т руды – 2417 тенге против 2033. Расчёты показывают, что с ростом ценности добываемой руды темпы прироста прибыли значительно превышают прирост затрат. Кроме того, в расчётах дохода установлена цена на цветные металлы в размере 45% от цены на Лондонской бирже (на период 2006 г.), поэтому удорожание технологии добычи до 15 % при технологии с уплотнённой закладкой, по сравнению с камерно-столбовой системой разработки, позволяет свести потери руды до минимума.

Таблица 3 - Сравнительные технико-экономические показателей возможных вариантов подземной отработки Анненского месторождения в охранных целиках (запасы гор. -50м, блок Анн -2-I)

| № п.п. | Показатель | Ед. измерения | Вариант системы разработки | |

| Камерно-столбовая (базовый) | Камерная с уплотнённой закладкой | |||

| Вариант I | Вариант II | |||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Высота подэтажа | м | 30 | 30 |

| 2 | Балансовые запасы руды | тыс.т | 171,3 | 171,3 |

| 3 | Содержание металла в руде: Медь Золото Свинец Цинк | % г/т % % | 1,18 0,3 0,44 1,42 | 1,18 0,3 0,44 1,42 |

| 4 | Количество металла в руде: Медь Золото Свинец Цинк | т кг т т | 2021 51,39 753 2432 | 2021 51,39 753 2432 |

| 5 | Потери | % | 25 | 7 |

| 6 | Разубоживание | % | 8 | 8 |

| 7 | Товарная руда | тыс.т | 139,6 | 171,4 |

| 8 | Содержание металла в товарной руде: Медь Золото Свинец Цинк | % г/т % % | 1,09 0,28 0,41 1,31 | 1,09 0,28 0,41 1,31 |

| 9 | Количество металла в товарной руде: Медь Золото Свинец Цинк | т кг т т | 1515 40,04 564 1824 | 1879 47,79 700 2262 |

| 10 | Удельный объём ГПР по п/эт | м3/тыс.т | 14,53 | 15, 75 |

| 10.1 | в том числе по породе | м3/тыс.т | | |

| 10.2 | в том числе по руде на восстающий | м3/тыс.т | | |

| 11 | Себестоимость без ГПР, закладки и роялти | тенге/т | 570 | 570 |

| 12 | Объём закладки | тыс. м3 | | 57 |

| | в том числе: доля твердеющей закладки – 15% | ″ | | 9 |

| | доля породной закладки – 80% | ″ | | 48 |

| 13 | Затраты на закладку | млн. тенге | | 21,3 |

| 14 | Себестоимость закладки: твердеющей породной | тенге/м3 ″ ″ | | 500 350 |

| 15 | Затраты на закладку | тенге/т | | 124 |

| 16 | Себестоимость ГПР по руде | тенге/м3 | 1441 | 1441 |

| | Себестоимость ГПР по породе | тенге/м3 | 3856 | 3856 |

| | Себестоимость ГПР восстающих | тенге/м3 | 6500 | 6500 |

| 17 | Отчисления на ГПР | тенге/т | 33,1 | 35,7 |

| 18 | Затраты на добычу | млн. тенге | 86,13 | 127 |

| 19 | Себестоимость добычи | тенге/т | 617 | 741 |

| 20 | Затраты на обогащение | млн. тенге | 60,44 | 74,21 |

| 21 | Себестоимость обогащения | тенге/т | 433 | 433 |

| 22 | Суммарный коэффициент извлечения (сквозной): | % | | |

| | Сu | ″ | 89 | 89 |

| | Au | ″ | 68 | 68 |

| | Pb | ″ | 85 | 85 |

| | Zn | ″ | 87 | 87 |

| 23 | Количество извлекаемой товарной продукции: | | | |

| | медь катодная | т | 1348,3 | 1672,3 |

| | золото в слитках | кг | 27,2 | 32,49 |

| | свинец | т | 479,4 | 595 |

| | цинк | т | 1587 | 1968 |

| 24 | Роялти*: | | | |

| | всего | млн. тенге | 10,69 | 13,24 |

| | в том числе: медь 1,3% | ″ | 8,2 | 10,17 |

| | золото 1,2% | ″ | 0,21 | 0,25 |

| | свинец 3,5% | ″ | 0,83 | 1,02 |

| | цинк 1,3% | ″ | 1,45 | 1,8 |

| 25 | Затраты на металлургию: меди | долл.* США/т | 132,86 | 132,86 |

| | свинца | ″ | 127,67 | 127,67 |

| | цинка | ″ | 125,72 | 125,72 |

| | золото в слитках | ″ | 1195,73 | 1195,73 |

| 26 | Затраты на металлургию | млн. тенге | 57,14 | 73,15 |

| 27 | Затраты на металлургию | тенге/т | 409,3 | 427,5 |

| 28 | Административные расходы | млн. тенге | 66,03 | 81,07 |

| 29 | Расходы по реализации | млн. тенге | 32 | 49,25 |

| 30 | Доход от реализации продукции: | млн. тенге | | |

| | всего | | 804,29 | 996,36 |

| | медь | ″ | 630 | 782,5 |

| | золото | ″ | 38,89 | 46,46 |

| | свинец | ″ | 23,8 | 29,25 |

| | цинк | ″ | 111,6 | 138,14 |

| 33 | Прибыль (до налогообложения) | млн. тенге | 502,62 | 591,68 |

| 34 | Прибыль*** | млн. тенге | 351,83 | 414,17 |

| 35 | Прибыль | млн. долл. США | 2,706 | 3,185 |

| 36 | Прибыль на 1 т руды | тенге/т | 2033 | 2417 |

| 37 | Прибыль на 1 т руды | долл. США/т | 15,63 | 18,5 |

* Налогообложение по контракту рассчитывается так: цена металла на Лондонской бирже× 0,45 × ставка роялти (ставка роялти: медь 1,3%, золото 1,2%, свинец, цинк 3,5%);

** Курс 1 долл. США = 130 тенге;

*** Налог на прибыль корпорации 30%.

ЗАкЛЮЧЕНИЕ

В диссертации на основании комплекса выполненных исследований решена проблема управления геомеханическими процессами при разработке рудных месторождений системами с уплотнённой закладкой выработанного пространства. Исследовано взаимодействие уплотнённых искусственных массивов и налегающих пород, установлены закономерности влияния высокоплотной закладки на геомеханические процессы. Разработан метод управления геомеханическим состоянием массива и методика расчёта параметров систем сплошной отработки рудных месторождений с возведением высокоплотных искусственных массивов методом механизированного динамического уплотнения, совокупность которых, в соответствии с п.8 Положения ВАК о порядке присуждения учёных степеней, можно квалифицировать как решение крупной научной проблемы в области «Геомеханика» и «Геотехнология», имеющей важное хозяйственное значение, позволяющее использовать закладку выработанного пространства как эффективный инструмент для повышения безопасности ведения горных работ и полноты извлечения полезного ископаемого.

Основные научные выводы, рекомендации, разработанные в диссертации

1. Создание активной реакции отпора уплотнённого массива вследствие механизированного динамического уплотнения с усилиями забивки до 500 кН в условиях зажатой среды исключает развитие концентрации напряжений в опорных зонах, величина которых не превышает 1,1-1,4γН. В разработанном способе управления горным давлением роль уплотнённого искусственного массива сводится не к пассивному «ожиданию» увеличения размеров подработки, а к «упреждающему» воздействию на неблагоприятное развитие геомеханической ситуации на месторождении в процессе отработки. Исключение лага между окончанием закладки и нагружением уплотнённого закладочного массива принципиально меняет роль искусственных массивов как эффективного инструмента управления горным давлением.

2. Впервые разработан способ управления горным давлением с уплотнённой закладкой, принципиально отличающийся от технологии монолитной закладки. Возведение породной закладки методом механизированного динамического уплотнения создает напряженное состояние, близкое по величине давлению налегающего массива на глубине до 400 м. Возникающие напряжения в искусственном массиве и компенсируют нормальные и изгибные напряжения в породах висячего бока. В определенных условиях эти напряжения могут достигнуть нулевого значения – «состояния разгрузки» налегающей пачки пород висячего бока.

3. Впервые разработан способ закладки, основанный на технологии механизированного динамического вибрационного уплотнения отсыпанных скальных пород, создающий активный характер реакции отпора на этапе очистной выемки. Оптимальные технологические параметры процесса уплотнения тяжёлых породно-твердеющих массивов достигается после 8 – 9 проходов катка типа BOMAG BW 217D-2 массой 20 т по одной полосе со скоростью до 3 км/ч и режимом максимальной нагрузки бандажа.

4. Разработана многофакторная модель управления геомеханическими процессами взаимодействия массива горных пород и уплотнённого искусственного массива, позволяющая рассчитать параметры технологии разработки мощных пологопадающих и наклонных рудных месторождений, основные параметры управления горным давлением и погашения выработанного пространства, позволяющая локализовать накопление упругой потенциальной энергии в опорных зонах.

5. Разработанная технология возведения уплотнённых искусственных массивов ликвидирует энергоёмкие, непродуктивные процессы: дробление, измельчение отвального доломита, превращение компонентов закладки в «пасту». Удельная энергоёмкость процесса на этой стадии сокращается с 25 до 5-6 кВт×ч/м3 закладки по сравнению с технологией с монолитной закладкой. В целом по технологии снижение энергоёмкости процесса от 25 до 30%. Логистическая схема погашения выработанного пространства с возведением высокоплотных искусственных массивов включает транспортировку породно-твердеющей закладки комбинированным транспортом, укладку, планировку и механизированное динамическое уплотнение в забое. Принципиально изменяется структура и содержание традиционной технологии с монолитной закладкой, отсутствует необходимость строительства мощного закладочного комплекса. Снижается капиталоёмкость технологии.

6. Вариант сплошной выемки с восходящим порядком отработки слоев, с уплотнённой породно-твердеющей закладкой позволяет селективно отрабатывать запасы месторождения. Параметры сплошной слоевой системы разработки с уплотненной закладкой примерно соответствуют параметрам слоевой системы разработки с восходящим порядком отработки. Устойчивость вертикальных обнажений высокоплотных породно-твердеющих искусственных массивов обеспечивается при высоте обнажений 10 и более метров.

7. Разработанная технология не накладывает ограничений, связанных с последовательностью отработки запасов как в пределах всего месторождения, так и этажа по условию горного давления. Запасы в пределах этажа могут отрабатываться как выборочно, так и всплошную. Очередность отработки запасов месторождения может устанавливаться по критериям экономической и технологической целесообразности. Технология создаёт благоприятные условия для прогрессивного восходящего порядка отработки месторождения.

8. Технология с уплотненной породно-твердеющей закладкой позволяет осуществлять сплошную отработку запасов мощных рудных тел в охранной зоне под объектами высшей категории охраны, исключая развитие опасных деформаций. Разработанный способ управления горным давлением может расширить границы применения данной технологии как по горнотехническим, так и горно-геологическим факторам. Достоинства технологии могут проявиться при отработке запасов мощных месторождений, залегающих на незначительной глубине под застроенными территориями. С экономической точки зрения технология с возведением высокоплотных породно-твердеющих массивов позволяет осуществлять отработку с приемлемым уровнем рентабельности рядовых по ценности руд - от 600 руб/т, расширить границы ресурсосберегающих технологий.

9. Проверка основных положений, элементов разработанной технологии на Саткинском месторождении магнезита, Миндякском руднике, Узельгинском руднике, горнорудной компании «Казахмыс» и других месторождениях подтверждает применимость технологии в качестве эффективного средства управления геомеханическим состоянием массива при отработке мощных рудных месторождений с высокоплотной закладкой. Разработанная технология качественно повышает эффективность управления горным давлением, соответствует современной концепции освоения недр, благоприятным образом сказывается на геомеханической ситуации отрабатываемого месторождения. Потенциальные возможности технологии достаточно высоки, и перспективы ее применения будут раскрываться не только при отработке ценных, но и рядовых руд. Энерго-, ресурсосбережение, безопасность, полнота извлечения и эффективность являются фундаментом разработанного способа управления геомеханическим состоянием массива, положенного в основу новой технологии погашения выработанного пространства с уплотнённой закладкой.

Основные положения диссертации опубликованы в следующих работах:

По списку ВАК

Монографии

- Закладочные работы в шахтах: Справочник./ Под. ред. Бронникова Д.М., Цыгалова М.Н. – М.: Недра, 1989. – 400с.

- Отработка предохранительных массивов с уплотнённой закладкой. Аглюков Х.И., Удалов А.Е., Сашурин А.Д., Зеленцов С.Н. Магнитогорск ГОУ ВПО «МГТУ», 2008. -228с.

Статьи

3. Меркулов А.Н., Аглюков Х.И., Пыхтин Г.Ф., Тараканов А.А. Целесообразность ввода в эксплуатацию охранного целика шахты «Магнетитовая». /Горный журнал.– 1978. – №10. – С. 26-28.

4. Цыгалов М.Н., Меркулов А.Н., Аглюков Х.И. Проектная прочность искусственных массивов под охраняемыми объектами. //Известия вузов. Горный журнал. – 1981. – № 12. –С. 45-51.

5. Меркулов А.Н., Аглюков Х.И., Калмыков В.Н., Васильев В.М. Обоснование возможности восходящего порядка отработки месторождения. //Известия вузов. Горный журнал. – 1982. – №7. –С. 18-22.

6. Цыгалов М.Н., Аглюков Х.И., Сулейманов М.Г., Скурихин О.П. Проектная прочность закладки при отработке охранного целика шахты №6 Миндякского рудника. //Известия вузов. Горный журнал. – 1985. - №8. – С. 18 –23.

7. Цыгалов М.Н., Аглюков Х.И., Иванцов Л.М. Особенности деформирования комбинированных искусственных массивов. //Физико-технические проблемы разработки месторождений полезных ископаемых. Новосибирск. - 1985. - №6. – С. 46- 52.

8. Цыгалов М.Н., Аглюков Х.И., Слащилин И.Т., Меркулов А.Н. Технология отработки железных руд Гороблагодатского месторождения. /Безопасность труда в промышленности. - 1987. - №3. – С. 40 – 42.

9. Пермяков Г.А., Озеров Ю.П., Аглюков Х.И., Романько А.Д. Подземная отработка запасов сидеритов Бакальского рудоуправления. /Горный журнал. – 1987. - №3. – С. 22-24.

10. Аглюков Х.И., Сулейманов М.Г. Очередность доработки запасов в зоне охранного целика. /Безопасность труда в промышленности. – 1988. – №6. – С. 52-54.

11. Аглюков Х.И., Иванцов Л.М., Байков В.Д. Влияние подземных горных работ системами с твердеющей закладкой на деформации прибортовой территории. /Горный журнал. – 1990. – №7. – С. 21-23.

12. Аглюков Х.И., Иванцов Л.М. Напряженно-деформированное состояние искусственного массива в прибортовой зоне карьера. Физико-технические проблемы разработки месторождений. – Новосибирск. – 1990. – №4. – С. 53-58.

13. Опыт повторной отработки охранного целика ствола шахты на Миндякском руднике. /Горный журнал. – 1994. – №11. – С. 35-37.

14. Аглюков Х.И. Повторная отработка охранного целика шахтного ствола. Горный журнал. – 1999. – №5. – С. 28-29.

15. Аглюков Х.И. Совершенствование технологии закладочных работ. /Горный журнал. – 2003. – №1. – С. 35-39.

16. Аглюков Х.И. Уплотнённая закладка при отработке охранных целиков. /Физико-технические проблемы разработки месторождений. Новосибирск – 2004, -3. -С. 81-87.

17. Аглюков Х.И. Повышение эффективности технологии отработки запасов охранных целиков. /Горный информационно-аналитический бюллетень. Московский государственный горный университет. -2003.-№3. – С. 169-174.

18. Аглюков Х. И. Управление горным давлением с возведением высокоплотных искусственных массивов. //Известия вузов. Горный журнал, Екатеринбург. – 2004. - №5. – С. 9 – 15.

19. Аглюков Х.И. Способ управления горным давлением. /Горный информационно-аналитический бюллетень. Московский государственный горный университет. -2004.-№ 11. – С. 182-186.

20. Аглюков Х.И., Гобов Н.В., Смирнов А.А. К вопросу об ущербе от потерь минерального сырья. //Известия вузов. Горный журнал. – 2005. - №1. – С. 42 – 45.

21. Сашурин А.Д. Управление геомеханическими процессами возведением высокоплотного закладочного массива. Горный журнал, – 2006. - №2. –С. 36 – 39.

22. Управление геомеханическим состоянием массива при отработке мощных рудных месторождений с высокоплотной закладкой. Горный информационно-аналитический бюллетень. Московский государственный горный университет.-2005.-№7. –С. 246-252.

23. Аглюков Х.И., Лаврик В.Д., Бакилов У.А. Гидрозакладка на ЖГМК. Вестник МГТУ, - 2009. -№1. –С.16-21.

В прочих изданиях

24. Меркулов М.Н., Аглюков Х.И., Лесников В.В., Шкуропатов В.Н. Условия эффективности добычи магнезита подземным способом. /Огнеупоры. – 1983. – №4. – С. 26-28.

25. Меркулов А.Н., Аглюков Х.И., Пехов И.М., Выломов В.П. Место заложения опытного блока при подземном способе разработки Саткинского месторождения магнезита. /Огнеупоры. – 1985. – №11. – С. 33 –36.

26. Цыгалов М.Н., Аглюков Х.И., Сулейманов М.Г., Шерман А.И. Технология отработки охранного целика ствола шахты рудника Миндякский. /Цветная металлургия. - 1987. - №9. – С. 6 –10.

27. Аглюков Х.И., Зеленцов С.Н., Удалов А.Е. Отработка мощных залежей в границах предохранительных целиков с уплотнённой закладкой. /Записки Санкт-Петербургского государственного горного университета. С.П.-б. – 2004. –С.57 – 64.

Конференции

28. Цыгалов М.Н., Меркулов А.Н., Аглюков Х.И. Влияние деформационных свойств закладки на параметры сдвижения // В кн.: Горное давление, методы управления и контроля. Материалы VI Всесоюзной конференции по механике горных пород. – Фрунзе. «Илим». – 1979. –С. 124-132.

29. Аглюков Х.И. Расчет деформаций прибортового массива при подземной подработке системами с твердеющей закладкой. //В кн.: Напряжённое состояние пород и управление горным давлением. Материалы IX Всесоюзной конференции по механике горных пород. – Фрунзе. – 1989.- С. 398 – 406.

31. Аглюков Х.И. Применение технологии возведения уплотненного искусственного массива для управления горным давлением. //Проблемы и перспективы развития горных наук. Международная конференция Горно-геологического института ЗСФ АН СССР- Института горного дела СО РАН – Академгородок.- 2004- 244-251с.

32. Управление геомеханическим состоянием массива при отработке предохранительных целиков на мощных рудных месторождениях. Гемеханика в горном деле: Доклады международной конференции 5-8 июля 2005г. – Екатеринбург: ИГД УрО РАН, 2005 – 173-180с.

Авторское свидетельство на изобретение

Цыгалов М.Н., Меркулов А.Н., Аглюков Х.И., Якобсон З.В. Сырьевая смесь для закладки выработанного пространства. А.С. №823333 СССР. – Опубл. в Б.И. – 1981. №15.

Подписано в печать 00.00.2009 г.

Формат 60 × 84/16 Усл.печ.л. 2,9

Тираж 100 экз. Заказ ….