Разработка технологии утилизации жировых отходов рыбоперерабатывающих производств в смазочный компонент бурового раствора

| Вид материала | Автореферат диссертации |

- Положение Об организации утилизации и переработки бытовых и промышленных отходов, 89.39kb.

- Рекомендации межрегионального семинара-совещания и выставки «Оборудование и технологии, 126.8kb.

- Методические рекомендации по организации деятельности в сфере сбора, утилизации и безопасного, 823.63kb.

- Комплексный подход к проблеме утилизации опасных медицинских отходов при помощи паровых, 72.7kb.

- Пиролиз углеродсодержащих отходов – экологическое обеспечение реализации демографической, 40.28kb.

- Перечень контрольных и экзаменационных вопросов по дисциплине, 39.96kb.

- Калюжный В. В. к т. н., доц каф. Гэмио донгту, 88.49kb.

- С. В. Юрецкий (ооо «Газпром трансгаз Ухта»), 58.94kb.

- Отрицательное воздействие на атмосферный воздух твердых бытовых отходов. Комина, 44.63kb.

- Экономика утилизации отходов обогащения урана Содержание, 372.53kb.

На правах рукописи

МОТЫЛЕВА ТАТЬЯНА АЛЕКСАНДРОВНА

РАЗРАБОТКА ТЕХНОЛОГИИ УТИЛИЗАЦИИ ЖИРОВЫХ

ОТХОДОВ РЫБОПЕРЕРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ

В СМАЗОЧНЫЙ КОМПОНЕНТ БУРОВОГО РАСТВОРА

| Специальности | 05.18.04. – Технология мясных, молочных, рыбных продуктов и холодильных производств 25.00.15. – Технология бурения и освоения скважин |

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Мурманск - 2006

Работа выполнена в Федеральном государственном образовательном учреждении высшего профессионального образования «Мурманский государственный технический университет» (ФГОУВПО «МГТУ»).

| Научный руководитель: | кандидат технических наук, доцент Петров Борис Федорович |

| | |

| Официальные оппоненты: | доктор технических наук, профессор Агзамов Фарит Акрамович |

| | кандидат технических наук Толкачева Виктория Федоровна |

| | |

| Ведущая организация | Федеральное государственное унитарное предприятие «Полярный научно-исследовательский институт морского рыбного хозяйства и океанографии им. Н.М.Книповича» (ФГУП «ПИНРО») |

Защита состоится « 28» ноября 2006 г. в 14.00 часов на заседании диссертационного совета КМ 307.009.02 при ФГОУВПО «Мурманский государственный технический университет» по адресу: 183010, г. Мурманск, ул. Спортивная, 13, факс (8152) 23-24-92.

С диссертацией можно ознакомиться в библиотеке МГТУ.

Ваши отзывы (в двух экземплярах, заверенные печатью учреждения) просим присылать в адрес ученого секретаря диссертационного совета.

Автореферат разослан «______» _______________ 2006 г.

| Ученый секретарь диссертационного совета, доктор химических наук, профессор | Деркач С.Р. |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Одной из существенных проблем в рыбной отрасли является рациональная переработка и использование жировых отходов. Сточные воды многих рыбоперерабатывающих предприятий (особенно жиропроизводства) содержат значительное количество жировых компонентов, находящихся в эмульгированном состоянии. Очистка указанных стоков приводит к образованию побочных продуктов, называемых пено- и жиромассами, которые подвергают захоронению на специальных полигонах. Это наносит серьезный ущерб природе и является крайне убыточным мероприятием.

В процессе производства рыбного жира на стадии рафинации технических полуфабрикатов образуются значительные объемы жидких отходов – соапстоков. Указанные отходы сбрасывают в объединенный сток жиропроизводства, что приводит к потере значительного количества ценных компонентов, которые могли бы стать для рыбной промышленности вторичными сырьевыми ресурсами.

Необходима разработка новых экологически безопасных и экономически выгодных технологий утилизации указанных отходов. Одним из возможных направлений утилизации жировых отходов является использование их в качестве смазочного компонента буровых растворов при добыче нефти и газа.

В последние годы смазочные добавки для буровых растворов из разряда вспомогательных веществ специального назначения, как они ранее классифицировались, уверенно переходят в состав основных реагентов. В первую очередь это вызвано тем, что для бурения наклонных, сильно искривленных и горизонтальных скважин, где потенциально велики энергозатраты на преодоление силы трения колонны труб о стенки скважины, огромное значение придается смазывающей способности буровых растворов.

Так, при рассмотрении основных функций бурового раствора (вынос шлама, сохранение устойчивости стенок скважины, фильтрация и другие), его смазывающая способность по степени важности отнесена к наиболее важной.

Повышенным требованиям экологической безопасности материалов, используемых в бурении, особенно при освоении морских месторождений, в большей степени соответствуют смазочные добавки на основе природных веществ – растительных масел, животных жиров, жиросодержащих отходов. Объемы потребления экологически безопасных смазочных добавок постоянно растут и требуют расширения сырьевой базы для их производства.

Цель и задачи. Целью настоящего исследования является разработка научно обоснованной технологии утилизации жировых отходов рыбоперерабатывающих производств в смазочный компонент бурового раствора.

Для достижения поставленной цели необходимо было решить следующие задачи:

- разработать способ утилизации жировых отходов (жиропеномассы и соапстока) в смазочный компонент бурового раствора;

- обосновать близкие к оптимальным параметры процессов получения и использования смазочных композиций на основе жировых отходов;

- изучить триботехнические, технологические и поверхностно-активные свойства, а также экологическую безопасность разработанных смазочных композиций;

- апробировать смазочные композиции на основе жировых отходов в качестве смазочного компонента бурового раствора;

- разработать нормативную документацию (ТИ и ТУ) на предложенную технологию переработки и использования жировых отходов;

- обосновать технические требования к оборудованию для аппаратурного оформления процессов переработки жировых отходов;

- определить экономическую эффективность предложенной технологии.

Научная новизна.

Научно обоснованы принципы создания технологии утилизации жировых отходов рыбоперерабатывающих производств (жиропеномассы и соапстока) в смазочный компонент бурового раствора.

Определены близкие к оптимальным технологические параметры (соотношение «омыляющий агент : жиропеномасса», количество смазочного компонента вводимого в буровой раствор) процессов получения и использования смазочных композиций на основе жировых отходов.

Произведена оценка уровня экологической безопасности смазочной композиции на основе жиропеномассы.

Доказана возможность использования смазочной композиции на основе жиропеномассы в качестве смазочного компонента бурового раствора при освоении морских нефтегазовых месторождений.

Практическая значимость работы и реализация результатов. На основании проведенных исследований разработана технология утилизации жировых отходов рыбоперерабатывающих производств (жиропеномассы и соапстока) в смазочный компонент бурового раствора. Новизна предложенной смазочной композиции подтверждена патентом РФ.

Разработана, согласована с потребителем и утверждена нормативная документация: технические условия (ТУ 9281-001-71892692-06) и технологическая инструкция (ТИ) на новый технический продукт «Модифицированные отходы рыбного жира (МОРЖ)», инструкция по применению и приготовлению смазочной добавки на основе отхода производства рыбного жира (МОРЖ).

Разработан и утвержден эколого-рыбохозяйственный норматив для модифицированных отходов рыбного жира (МОРЖ), как компонента бурового раствора при освоении морских нефтегазовых месторождений.

Определены технические требования к технологическому оборудованию для аппаратурного оформления процесса переработки жиропеномассы в смазочный компонент бурового раствора.

Положения, выносимые на защиту:

- Технология утилизации жировых отходов рыбоперерабатывающих производств (жиропеномассы и соапстока) в смазочный компонент бурового раствора.

- Триботехнические, технологические и поверхностно-активные свойства смазочных композиций на основе жировых отходов.

- Результаты исследований экологической безопасности смазочной композиции на основе жиропеномассы.

- Результаты промышленных испытаний смазочной композиции на основе жиропеномассы в качестве смазочного компонента бурового раствора.

Апробация работы. Основные положения диссертационной работы представлены на Международных научно-практических конференциях «Наука и образование – 2004», «Наука и образование – 2005», «Наука и образование – 2006» (Мурманск, МГТУ), научно-практической конференции «О приоритетных задачах рыбохозяйственной науки в развитии рыбной отрасли России до 2020 года» (Москва, ВНИРО, 2004).

Публикации. По материалам диссертации опубликовано 9 работ, в том числе патент РФ.

Объем работы. Диссертация состоит из введения, шести глав, выводов, списка использованных источников и приложений.

Работа изложена на 118 страницах, содержит 25 таблиц и 15 рисунков. Список литературы включает 198 наименований.

СОДЕРЖАНИЕ ДИССЕРТАЦИОННОЙ РАБОТЫ

Во введении обоснована актуальность темы диссертационной работы.

В первой главе диссертации рассмотрены опубликованные в научной литературе сведения об особенностях молекулярной структуры жиров гидробионтов, их основных физических и химических свойствах. Отмечены основополагающие работы ряда ученых: Беззубова Л.П., Мукатовой М.Д., Ржавской Ф.М., Тютюнникова Б.Н. Сделан вывод о необходимости учета состава и свойств жиров гидробионтов при выборе способов их переработки и направлений использования.

Проанализированы сведения о переработке и использовании в технических направлениях жировых отходов рыбоперерабатывающих производств. Отмечены разработки ряда исследователей в этой области: Мукатовой М.Д., Петрова Б.Ф., Рябченко Н.С., Хосид Е.В., Шифрина С.М., в которых авторы предлагают получать из указанных отходов поверхностно-активные и пленкообразующие вещества.

Одним из перспективных направлений утилизации жировых отходов отмечена возможность получения на их основе смазочных добавок для буровых растворов. Проведен анализ исследований ряда авторов в области разработки эффективных смазочных добавок на основе жировых гудронов, таллового масла, фосфолипидов, биолипидного экстракта, синтетических жирных кислот и растительных масел: Кистера Э.Г., Жидовцева К.М., Ярова А.Н., Ахматова А.С., Лернера Р.С., Конесева Г.В., Мавлютова М.Р., Спивака А.И., Андресона Б.А., Самотоя А.К., Taylor R., Rozenberg M., Browning U. и других.

В заключении главы подчеркнуто, что проблема переработки жировых отходов в рыбной промышленности в настоящее время остается актуальной и требует решения. Отмечена также значительная потребность при освоении морских нефтегазовых месторождений в экологически малоопасных смазочных материалах на основе жировых компонентов растительного и животного происхождения. Сделан вывод о необходимости разработки технологии утилизации жировых отходов рыбоперерабатывающих производств в технические продукты целевого назначения, в том числе в смазочный компонент бурового раствора. Сформулированы задачи исследования.

Во второй главе определены объекты исследования, порядок отбора проб, условия эксперимента, методы анализа, методика построения математических моделей исследуемых процессов и порядок статистической обработки экспериментальных данных.

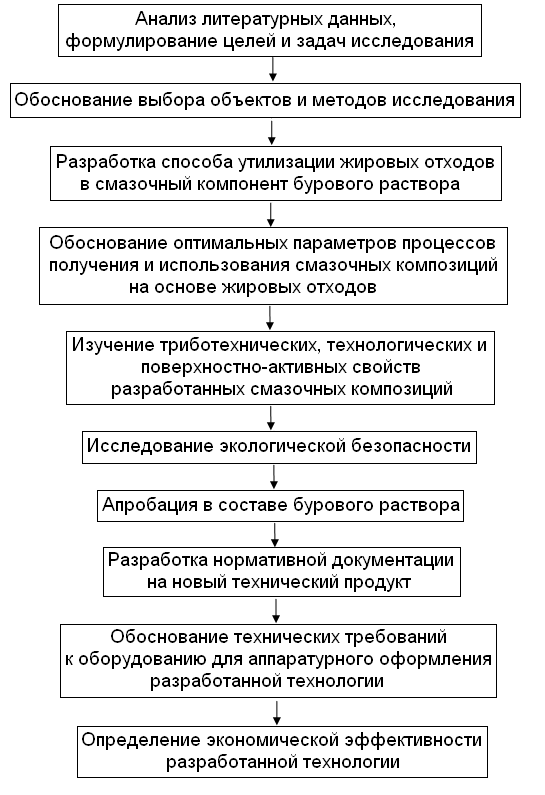

Схема проведения исследований представлена на рис. 1

|

| Рис. 1. Схема проведения исследований |

В качестве объектов исследования выбраны: жиропеномасса – продукт, образующийся в результате очистки методом коагуляции (сульфатом алюминия) с последующей электрофлотацией объединенного стока жиропроизводства; соапсток – продукт, образующийся после нейтрализации технических полуфабрикатов рыбных жиров; модель бурового раствора – водная глинистая суспензия, приготовленная из бентонитового глинопорошка, соответствующего ТУ 39-0197001-105-93 «Глинопорошки для буровых растворов».

На первом этапе работы признано целесообразным изучить в лабораторных условиях способы переработки объектов исследования (жиропеномассы и соапстока) в смазочные компоненты, исследовать физико-химические и триботехнические свойства полученных продуктов, установить возможность их использования в составе бурового раствора.

Для второго этапа исследования отмечена необходимость проведения производственной проверки положительных результатов лабораторных экспериментов.

В работе использованы физические и химические методы анализа. Химический состав (массовая доля воды, липидов, общего азота, минеральных веществ, кислотное число) жиропеномассы, соапстока и продуктов из них определены стандартными методами (ГОСТ 7636-85). Содержание натриевых мыл в соапстоке и готовых продуктах определено методом титрования соляной кислотой пробы сначала в присутствии индикаторафенолфталеина, затем в присутствии индикатора метилового красного (Руководство…ВНИИЖ, 1969). Для изучения фракционного и жирнокислотного состава липидов последние экстрагировали из исследуемых объектов по методу Блайя и Дайера с использованием системы растворителей «хлороформ-этанол-вода» (Кейтс, 1975; Ржавская, 1976). Фракционный состав липидов определен методом тонкослойной хроматографии на пластинках марки «Силуфол» в системе растворителей «гексан-диэтиловый эфир-уксусная кислота» (70:30:2) с последующим проявлением хроматограмм в парах йода (Кондрахин, 1985). Состав жирных кислот определен методом газовой хроматографии путем разделения смеси метиловых эфиров жирных кислот на газовом хроматографе (Ржавская, 1976). Антифрикционные свойства продуктов оценивали по изменению смазочных, противоизносных и противозадирных свойств модельных глинистых суспензий с помощью машины трения МТ-2, предназначенной для испытания материалов на трение и износ, для оценки триботехнических свойств буровых растворов. Антиприхватные свойства готовых продуктов определены по снижению коэффициента трения (сдвига) фильтрационной корки на приборе ФСК-2. Поверхностно-активные свойства водных растворов продуктов и фильтратов модельных глинистых суспензий, содержащих эти продукты, оценивали на границе с воздухом по методу максимального давления в газовом пузырьке на приборе ППНЛ-1 (ТУ 40-5403265-89), на границе с гептаном (межфазное натяжение) по методу «вращающейся капли» на приборе ИМН-1 (ТУ 40-5903265-002-90). Основные показатели модели бурового раствора определяли согласно «Методике контроля параметров буровых растворов» (РД 39-00197001-773-2004): плотность - с помощью рычажных весов ВРП-1, условную вязкость – вискозиметром ВБР-1, показатель фильтрации - на фильтр-прессе фирмы FANN, толщину фильтрационной корки – с помощью линейки; для измерения структурно-механических показателей (статическое напряжение сдвига, пластическая вязкость, динамическое напряжение сдвига) использовали ротационный вискозиметр с коаксиальными цилиндрами фирмы FANN модель 35А; водородный показатель определяли с помощью лабораторного рН-метр-милливольтметра рН-340; удельное электрическое сопротивление определяли на резистивиметре РВ-1.

Построение математических моделей исследуемых процессов и поиск оптимальных условий их протекания осуществлены по методу Бокса-Уилсона с использованием ротатабельных планов второго порядка (Бокс, Уилсон, 1951). Поверхность отклика экспериментов аппроксимирована полиномами второго порядка. Расчет коэффициентов уравнений регрессии осуществлен на ЭВМ по методу наименьших квадратов с использованием вычислительного алгоритма Холецкого (Мэйдональд, 1988). Адекватность полученных математических зависимостей оценена с помощью критерия Фишера (Адлер, 1976).

Критерием оптимизации исследуемых процессов (y) принята обобщенная численная характеристика качества объекта исследования (Чижов, 1976).

Результаты исследований обработаны общепринятыми методами математической статистики.

В третьей главе обобщены результаты исследований в лабораторных условиях возможности переработки жировых отходов (жиропеномассы и соапстока) в смазочный компонент бурового раствора.

Жиропеномассу предложено использовать в качестве источника жировой фазы для получения смазочного компонента бурового раствора, т.к. в ее составе содержится порядка 60 % липидов, из которых 30 % представлено свободными жирными кислотами. Жирнокислотный состав липидов жиропеномассы на ¾ представлен высокомолекулярными ненасыщенными карбоновыми кислотами, которые обладают более высокой смазочной способностью по сравнению с насыщенными углеводородами.

Для оптимального распределения жирных кислот в водной среде бурового раствора необходима их нейтрализация с образованием солей карбоновых кислот (мыл). Чем выше степень нейтрализации жирных кислот, тем легче они распределяются (эмульгируются) в растворе, но тем ниже их эффективность как смазочного компонента.

Чтобы сохранить высокую смазочную способность и одновременно обеспечить достаточную эмульгируемость жирового компонента в водных растворах, необходимо определить оптимальное соотношение омыляющего агента и жиропеномассы.

В качестве омыляющих агентов использовали гидрофобизирующие кремнийорганические жидкости: Петросил-2М (30 %-ый водно-спиртовый раствор алюмометилсилоксанолята натрия) и ГКЖ-10 (30 %-ый водно-спиртовый раствор мононатриевой соли этилсилантриола). Перечисленные реагенты содержат свободную щелочь и используются при бурении скважин для регулирования реологических параметров буровых растворов и снижения прихватоопасности бурильного инструмента.

Омыление (модифицирование) жиропеномассы кремнийорганическими жидкостями осуществляли следующим образом: для удаления избытка воды и стабилизации химического состава жиропеномассу нагревали до 90…95 оС, выдерживали при этой температуре 30 мин, отделяли жировую фазу от водной, затем вносили в жировую фазу омыляющий агент и перемешивали до получения однородной массы в течение 10…15 минут.

С целью определения оптимального состава смеси готовили ряд композиций при следующих соотношениях «омыляющий агент : жиропеномасса (обезвоженная)»: 0,5:10, 1:10, 1,5:10, 2:10, 2,5:10, 3:10.

Модифицированную жиропеномассу в количестве 1 % вводили в модель бурового раствора, представляющую собой 10 %-ый водный раствор предварительно прогидратированного глинопорошка (глинистая суспензия).

Триботехнические свойства полученных дисперсных систем оценивали по изменению коэффициента трения фильтрационной корки, коэффициента трения пары «сталь-сталь», скорости износа стали. Результаты исследования представлены на рис. 2, 3, 4.

|

| Рис. 2. Влияние соотношения "омыляющий агент : жиропеномасса" на коэффициент трения фильтрационной корки |

|

| Рис. 3. Влияние соотношения "омыляющий агент : жиропеномасса" на скорость износа стали в среде глинистой суспензии |

|

| Рис. 4. Влияние соотношения "омыляющий агент : жиропеномасса" на коэффициент трения пары "сталь-сталь" в среде глинистой суспензии |

Анализ полученных результатов показывает, что наиболее высокими антифрикционными и противоизносными свойствами обладают дисперсные системы с соотношением «омыляющий агент : жиропеномасса» в пределах от 1:10 до 2:10. Указанные композиции в 3,7 раза снижают коэффициент трения фильтрационной корки, в 9 раз коэффициент трения пары «сталь-сталь», предотвращают задир стали и снижают скорость износа до 1 мм/ч при удельной нагрузке 20 МПа.

Модифицированную жиропеномассу в дальнейшем предложено называть «модифицированными отходами рыбного жира» (МОРЖ).

Поиск области оптимальной концентрации МОРЖ в глинистой суспензии (модели бурового раствора) показан на примере состава «Петросил-2М : жиропеномасса» при соотношении компонентов 1:10. Качество получаемых дисперсных систем оценивали по их противоизносным свойствам. Результаты исследования представлены на рис. 5.

|

| Рис. 5. Влияние концентрации МОРЖ на скорость износа стали в среде глинистой суспензии |

Анализ результатов исследования показывает, что при внесении МОРЖ в количестве от 1,0 до 1,5 % в глинистую суспензию скорость изнашивания стали, во всем диапазоне нагрузок, стабилизируется. Дальнейшее повышение содержания МОРЖ в суспензии практически не меняет ее противоизносные свойства.

Математическая обработка экспериментальных данных позволила получить следующие уравнения регрессии:

а) для смеси компонентов «Петросил-2М : жиропеномасса»:

у=15,8x1+0,87x2-64,2х12-0,21x22-0,3x1х2-0,76

б) для смеси компонентов «ГКЖ-10 : жиропеномасса»:

у=30,4х1+0,32x2 -100,5x12-0,01х22-0,7х1x2-1,39

где y – обобщенная численная характеристика качества глинистой суспензии; х1 - соотношение «омыляющий агент : жиропеномасса»; х2 - количество смазочного компонента МОРЖ, добавляемого к глинистой суспензии (х2), %.

Обобщенную численную характеристику качества объекта (y) рассчитывали по формуле:

| y=Σn(K)n Σn(a)n / Σn(a/q)n ; | (1) |

где K – коэффициент, учитывающий относительную значимость безразмерных числовых выражений признака объекта (Σn(K)n=1), a – относительная значимость признака объекта, q – безразмерное числовое выражение признака объекта, n – количество измеренных признаков объекта.

| ai=ci / c1 ; | (2) |

где с – значимость признака объекта, i – порядковый номер признака.

| q=const / N или q=N / const ; | (3) |

где N – значение признака объекта, определенное в ходе эксперимента, const – оптимальное значение признака объекта.

Признаками, входящими в обобщенную численную характеристику, являлись: скорость износа стали при удельной нагрузке 20 МПа (N1),, мм/ч; коэффициент трения пары «сталь-сталь» (N2); коэффициент трения пары «сталь-фильтрационная корка» (N3).

Приведенные выше уравнения регрессии адекватны реальным процессам получения и использования смазочной композиции МОРЖ на интервале варьирования:

а) для смеси компонентов «Петросил 2М : жиропеномасса» - х1 от 0,05 до 0,2, х2 от 0,5 до 2,5%;

б) для смеси компонентов «ГКЖ-10 : жиропеномасса» - х1 от 0,1 до 0,2, х2 от 0,5 до 2,5 %.

Анализ поверхности отклика функций позволяет рекомендовать для получения смазочной композиции МОРЖ соотношение компонентов «омыляющий агент : жиропеномасса» 1:10 (для Петросила-2М) и 2:10 (для ГКЖ-10), количество добавляемого к глинистой суспензии смазочного реагента – не более 1,5 %.

Также была проведена оценка триботехнических и технологических свойств глинистой суспензии, обработанной МОРЖ, в сравнении с аналогичными свойствами глинистой суспензии, обработанной традиционными смазочными добавками: СПРИНТ-2 (на основе синтетических жирных кислот), РАМБС (на основе растительных масел и жидкого стекла) и СДЭБ (на основе растительных масел с присадкой соединений бора). Количество вносимых в глинистую суспензию смазочных добавок во всех случаях составило 1,5 %.

Полученные результаты позволяют сделать вывод, что по эффективности МОРЖ превосходит остальные исследованные смазочные добавки. В частности, скорость износа стали при удельной нагрузке 20 МПа в среде глинистой суспензии при добавлении МОРЖ в четыре, а коэффициент трения пары «сталь-сталь» в два раза меньше, чем аналогичные показатели при добавлении смазочного компонента СПРИНТ-2.

Введение МОРЖ в глинистую суспензию улучшает фильтрационные характеристики среды (снижается показатель фильтрации и толщина фильтрационной корки). Кроме того, положительным аспектом действия МОРЖ на глинистую суспензию является то, что данный реагент незначительно меняет рН и удельное электрическое сопротивление среды.

Исследование стабильности смазочной добавки МОРЖ показало, что в течение года продукт сохраняет однородную структуру, расслоение дисперсной системы и выделение из нее водной фазы не наблюдается.

Таким образом, результаты исследования позволили рекомендовать использование модифицированной жиропеномассы (МОРЖ) в качестве смазочного компонента бурового раствора.

При изучении возможности использования соапстока в составе бурового раствора, последний непосредственно смешивали с глинистой суспензией в разных соотношениях, поскольку благодаря значительному содержанию мыл (до 20 %) он способен хорошо эмульгироваться в водной среде.

Жирнокислотный состав соапстока в значительной степени представлен полиненасыщенными жирными кислотами (в среднем 73…74 %), в том числе пентаеновыми – 25 %, гексаеновыми – 31 %, среди которых значительное количество составляют жирные кислоты с 20…22 углеродными атомами (Мукатова, 1994).

Результаты исследования триботехнических свойств глинистой суспензии, содержащей соапсток в количестве от 0,5 до 3,0 %, показали, что вводимый компонент повышает ее смазочную и противоизносную способность. Так, при добавлении соапстока к глинистой суспензии в количестве 0,5 % значение коэффициента трения фильтрационной корки снижается на 40 %, коэффициент трения пары «сталь-сталь» уменьшается в два раза и предотвращается задир стали.

Оптимальным количеством вносимого в глинистую суспензию соапстока следует считать 1,5…2,0 %, т.к. дальнейшее повышение его содержания в смеси незначительно влияет на ее свойства.

По антифрикционным и противоизносным свойствам соапсток уступает большинству традиционных смазочных добавок.

Положительным эффектом добавления соапстока в суспензию является улучшение фильтрационных характеристик среды (снижение показателя фильтрации и толщины фильтрационной корки). К нежелательным эффектам можно отнести снижение удельного электрического сопротивления (УЭС) глинистой суспензии. Так, при содержании соапстока 1,5 % значение УЭС снижается с 5,5 до 3,15 Ом∙м.

Как смазочная добавка, соапсток по эффективности действия уступает МОРЖ. По-видимому, это объясняется более высоким содержанием в МОРЖ жирового компонента и свободных жирных кислот, которые в отличие от мыл в условиях высоких нагрузок и температур способны образовывать более прочные граничные слои.

В работе также исследованы поверхностно-активные свойства соапстока и МОРЖ, в том числе их способность изменять поверхностное натяжение на границе с воздухом и межфазное натяжение на границе с углеводородной жидкостью (гептаном).

Установлено, что соапсток и МОРЖ обладают высокой поверхностной активностью и способны снижать:

- поверхностное натяжение водных растворов на границе с воздухом (мН/м): с 73 до 30 (соапсток) и до 27 (МОРЖ);

- межфазное натяжение фильтратов глинистых суспензий на границе с гептаном (мН/м): с 47 до 8 (соапсток) и до 6 (МОРЖ).

Определена величина адсорбции исследуемых добавок на твердой фазе глинистой суспензии (мг/г): соапсток – 47,3; МОРЖ – 34,2.

Исследованиями подтверждена более высокая эффективность МОРЖ по сравнению с соапстоком в снижении межфазного натяжения на границе раздела фаз «фильтрат-гептан» и меньший расход за счет более низкой величины адсорбции на твердой фазе.

Таким образом, смазочные добавки МОРЖ и соапсток могут быть рекомендованы не только для повышения смазочной и противоизносной способности буровых растворов, но и как поверхностно-активные вещества многофункционального действия, оказывающие положительное влияние на процессы бурения и освоения скважин.

С учетом полученных результатов дальнейшие исследования было решено проводить только с реагентом МОРЖ, поскольку он обладает наилучшими показателями по всем изученным свойствам.

В четвертой главе обобщены результаты исследований экологической безопасности смазочной композиции на основе жиропеномассы.

Использование МОРЖ в качестве смазочного компонента бурового раствора при освоении морских нефтегазовых месторождений требует оценки его экологической безопасности.

Совместно с государственным научно-исследовательским институтом озерного и речного рыбного хозяйства (ГОСНИОРХ) были проведены исследования по разработке эколого-рыбохозяйственного норматива (предельно допустимой концентрации) МОРЖ для воды водных объектов, имеющих рыбохозяйственное значение.

В ходе эксперимента исследовано «острое» влияние МОРЖ на водные биологические объекты различного систематического положения: низшие ракообразные Daphnia Magna Straus, одноклеточные зеленые водоросли Seenedesmus quadricauda; рыбы-годовики радужной форели. Бактериальные процессы изучали по изменению численности сапрофитов.

Установлены остродействующая, пограничная и недействующая концентрации МОРЖ для исследованных биологических объектов. Для общей оценки токсикологического действия МОРЖ по отношению к гидробионтам проведен широкий спектр исследований влияния на гидрохимический режим модельных водоемов и процессов самоочищения водной среды: содержание растворенного кислорода, водородный показатель, изменение окисляемости, биогенные элементы азота (аммонийные, нитритные, нитратные ионы), изменение динамики биологического потребления кислорода (БПК), органолептические свойства воды.

На основании результатов комплексных исследований разработана и утверждена приказом Комитета Российской Федерации по рыболовству от 28.06.95 № 100 предельно допустимая концентрация МОРЖ для воды водных объектов, имеющих рыбохозяйственное значение – 0,2 мг/л. Также определен класс опасности – четвертый, и лимитирующий показатель вредности (ЛПВ) – санитарный.

В пятой главе приведены результаты промышленных испытаний смазочной композиции на основе жиропеномассы и аппаратурное оформление разработанной технологии.

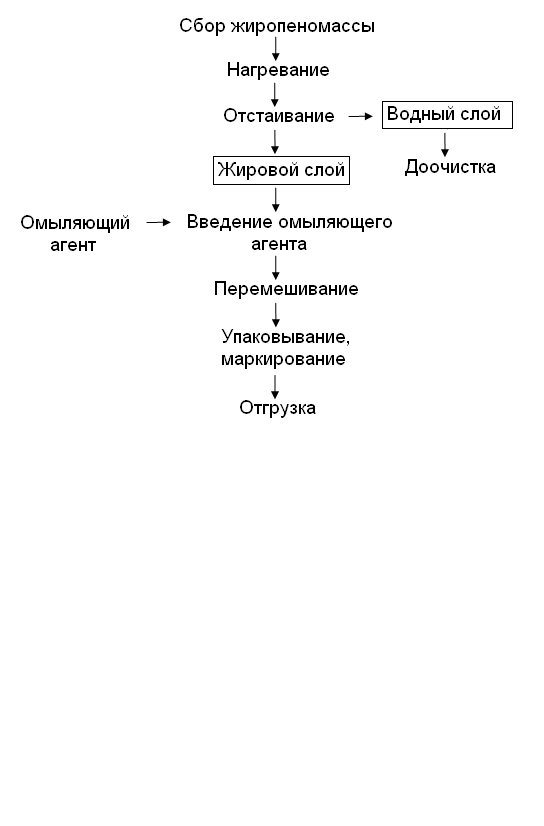

Приготовление МОРЖ осуществляли по технологической схеме, представленной на рис. 6.

|

| Рис. 6. Технологическая схема получения модифицированных отходов рыбного жира (МОРЖ) |

Сбор и обезвоживание жиропеномассы производили на очистных сооружениях АО «Полярис».

Обезвоженную жиропеномассу доставляли на борт бурового судна, где производили ее модифицирование (омыление). В качестве омыляющего агента использовали Петросил-2М. Соотношение «Петросил-2М : жиропеномасса» составило 1:10. Для повышения текучести МОРЖ разбавляли водой при соотношении 1:1 и вводили в буровой раствор. При этом концентрация МОРЖ в буровом растворе составила 0,9 % (9 кг/м3).

Испытания полученной смеси проводили при бурении морской скважины № 6 Штокмановского месторождения в интервале 1702-2302 метра.

Результаты опытно-промышленных испытаний позволили рекомендовать МОРЖ в качестве смазочной добавки к буровым растворам на водной основе.

На основании результатов лабораторных исследований и опытно-промышленных испытаний разработаны следующие нормативные документы:

- Технические условия (ТУ 9281-001-71892692-06) и Технологическая инструкция (ТИ) на модифицированные отходы рыбного жира (МОРЖ);

- Инструкция по применению и приготовлению смазочной добавки на основе отхода производства рыбного жира (МОРЖ).

Производство МОРЖ предусматривает следующие технологические процессы, требующие аппаратурного оформления: сбор и обезвоживание жиропеномассы, модифицирование (омыление) жиропеномассы.

Указанные операции предложено осуществлять в теплообменных аппаратах с паровой рубашкой и якорной мешалкой. Подбор оборудования сделан с учетом необходимой поверхности теплообмена и требуемой мощности привода мешалки.

В шестой главе приводятся результаты расчета экономической эффективности разработанной технологии.

С учетом себестоимости рассчитана цена на готовый продукт - смазочную добавку МОРЖ. Отмечена ее конкурентоспособность по отношению к ценам на аналогичные реагенты, традиционно применяемые при бурении нефтяных и газовых скважин.

Определены сроки окупаемости капитальных вложений по внедрению предложенной технологии, которые составили 0,2 года, что отвечает требованиям современных экономических условий.

Рассчитан ожидаемый экономический эффект от внедрения предложенной технологии.

ВЫВОДЫ

- Научно обоснована и разработана технология утилизации жировых отходов (жиропеномассы и соапстока) в смазочный компонент бурового раствора, позволяющая решить экологические проблемы рыбоперерабатывающих предприятий и использовать отходы основного производства в качестве вторичных сырьевых ресурсов.

- Разработан способ получения смазочной композиции на основе жиропеномассы путем модификации (омыления) последней щелочесодержащим водно-спиртовым реагентом (Петросил-2М или ГКЖ-10) при соотношении «омыляющий агент : жиропеномасса» 1:10 (для Петросил-2М) или 2:10 (для ГКЖ-10). Показана возможность использования модифицированной жиропеномассы в качестве смазочного компонента бурового раствора в количестве 1,5 %.

- Изучены триботехнические, технологические и поверхностно-активные свойства разработанных смазочных композиций и установлено, что по уровню снижения коэффициента трения фильтрационной корки, коэффициента трения пары «сталь-сталь», скорости износа стали, улучшению фильтрационных характеристик среды, снижению поверхностного и межфазного натяжений модифицированная жиропеномасса не уступает традиционным смазочным реагентам и значительно превосходит соапсток. Отмечена возможность введения соапстока в буровой раствор как смазочного компонента в количестве 1,5 %.

- Исследована экологическая безопасность смазочной композиции на основе жиропеномассы. Установлена предельно допустимая концентрация (ПДК) модифицированной жиропеномассы для воды водных объектов, имеющих рыбохозяйственное значение – не более 0,2 мг/дм3.

- Подтверждена промышленными испытаниями возможность использования смазочной композиции на основе жиропеномассы в качестве смазочного компонента бурового раствора при освоении морских нефтегазовых месторождений.

- Разработана нормативная документация – Технические условия (ТУ 9281-001-71892692-06) и Технологическая инструкция (ТИ) на новый технический продукт «Модифицированные отходы рыбного жира (МОРЖ)», Инструкция по применению и приготовлению смазочной добавки на основе отхода производства рыбного жира (МОРЖ).

- Обоснованы технические требования к технологическому оборудованию для аппаратурного оформления процессов переработки жиропеномассы в смазочный компонент бурового раствора.

- Дана оценка экономической эффективности разработанной технологии (без учета экономических эффектов от предотвращения экологического ущерба и повышения технико-экономических показателей строительства скважин). Стоимость 1 т новой смазочной добавки (в ценах 2005 года) составляет порядка 17 тыс. руб, что обеспечивает при переработке 100 т жиропеномассы годовой экономический эффект около 300 тыс. руб/год.

Список работ, опубликованных по материалам диссертации

- Буровой раствор: пат. 2012588 Рос. Федерация, МПК С 09 К 7/06/ Т.А.Мотылева, Н.Н. Верховская, Т.А.Грошева, Н.Г.Кашкаров.- Опубл. Б.И., 1994, № 9.

- Мотылева, Т.А. Исследование возможности использования отхода производства рыбного жира в качестве основы смазочной добавки к буровым растворам / Т.А.Мотылева, Б.Ф.Петров // Наука и образование – 2004: Материалы Междунар. науч.-техн. конф. (Мурманск, 5-19 апреля 2004 г.) в 6 ч. / МГТУ. – Мурманск, 2004. – Ч. IV. –С. 427-431.

- Мотылева, Т.А. Применение жировых отходов рыбоперерабатывающих предприятий для улучшения антифрикционных свойств буровых растворов / Т.А.Мотылева, Б.Ф.Петров // О приоритетных задачах рыбохозяйственной науки в развитии рыбной отрасли России до 2020 года: науч.-практ. конф.: тезисы докладов / ВНИРО. М., 2004. – С. 213-215.

- Мотылева, Т.А. Исследование возможности использования соапстоков рыбной промышленности в составе смазочной композиции / Т.А.Мотылева, Б.Ф.Петров // Наука и образование – 2005: Материалы Междунар. науч.-техн. конф. (Мурманск, 6-13 апреля 2005 г.): в 6 ч. / МГТУ. – Мурманск, 2005. – Ч. VI. – С. 260.

- Разработка экологорыбохозяйственного норматива (ПДК) смазочной композиции «МОРЖ» / Т.А.Мотылева, Б.Ф.Петров // Разведочное бурение на суше и континентальном шельфе России: сб. науч. тр. / НПО «Бурение». – Краснодар, 2005. – Вып. 14. – С. 404-407.

- Мотылева, Т.А. Оценка экологической безопасности смазочной композиции МОРЖ / Т.А.Мотылева // Наука и образование – 2006: Материалы Междунар. науч.-техн. конф. (Мурманск, 4-12 апреля 2006 г.) / МГТУ. - Мурманск, 2006. – С. 760-762.

- Мотылева, Т.А. Оптимизация состава смазочной композиции на основе жиропеномассы и ее промышленная апробация / Т.А.Мотылева, Б.Ф.Петров // Наука и образование – 2006: Материалы Междунар. науч.-техн. конф. (Мурманск, 4-12 апреля 2006 г.) / МГТУ. - Мурманск, 2006. – С. 763-765.

- Мотылева, Т.А. Технология переработки и использования антифрикционной смазочной композиции на основе жиросодержащих отходов рыбоперерабатывающих предприятий / Т.А.Мотылева, Б.Ф.Петров // Вестник МГТУ. – Мурманск: МГТУ, 2006. – т. 9. - № 2. – С. 340-343.

- Мотылева, Т.А. Исследование триботехнических и поверхностно-активных свойств соапстока производства рыбных жиров / Т.А.Мотылева, Б.Ф.Петров // Вестник МГТУ. – Мурманск: МГТУ, 2006. – т. 9.- № 4 - С. 656-659.