Тюменский Государственный Нефтегазовый Университет методические указания

| Вид материала | Методические указания |

- «тюменский государственный нефтегазовый университет» справочник абитуриента по направлениям, 3058.63kb.

- Всероссийская научно-техническая конференция "Нефть и газ Западной Сибири" Тюменский, 101.88kb.

- Методические указания и контрольные задания для студентов заочников по специальности, 425.06kb.

- Федеральное агентство по образованию, 1608.35kb.

- Уважаемый(ая), 51.81kb.

- О. Н. Кузяков Тюменский государственный нефтегазовый университет, г. Тюмень, 20.24kb.

- «тюменский государственный нефтегазовый университет» справочник абитуриента по направлениям, 3449.12kb.

- Курс лекций часть 2 Тюмень 2006 удк 159 01 Михеева Е. М., Фалько Г. В. Психология:, 2034.37kb.

- Московский Государственный Университет пищевых производств Фролова Т. К., Абрамова, 253.07kb.

- Тюменский государственный нефтегазовый университет Гуманитарный институт Лаборатория, 27.71kb.

Министерство общего и профессионального образования

Российской Федерации

Тюменский Государственный Нефтегазовый Университет

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторной работе по теме “Подшипники качения”

для студентов очного и заочного обучения,

для которых предусмотрены лабораторные работы по

курсу “Детали машин” или “Прикладная механика”.

г. Тюмень-2003

Составители: Смолин Н. И., к..т.н., доцент

Школенко А. П., к.т.н., доцент

Тюменский Государственный Нефтегазовый Университет

СОДЕРЖАНИЕ

1. Цель работы.

2. Изучение конструкций подшипников качения.

2.1. Общие сведения о подшипниках качения.

2.2. Классификация подшипников качения.

2.3. Краткая характеристика основных типов подшипников качения.

2.4. Условные обозначения подшипников качения.

2.5. Определение долговечности подшипников.

3. Порядок выполнения лабораторной работы.

4. Порядок выполнения лабораторной работы.

5. Контрольные вопросы.

6. Литература.

1. ЦЕЛЬ РАБОТЫ.

В процессе работы следует ознакомиться с конструкцией, классификацией и условными обозначениями основных типов подшипников качения, рассмотреть основные схемы установки подшипников.

2. ИЗУЧЕНИЕ КОНСТРУКЦИИ ПОДШИПНИКОВ КАЧЕНИЯ.

2.1. Общие сведения о подшипниках качения.

Подшипники качения по сравнению с подшипниками скольжения имеют следующие преимущества:

- низкий коэффициент трения f=0,012...0,035;

- низкий расход смазочных материалов;

- небольшой момент при пуске;

- небольшие осевые размеры;

- способность работы в широком диапазоне температур и в вакууме.

К недостаткам подшипников качения относятся:

- высокая стоимость изготовления;

- жесткость работы без демпфирования колебаний нагрузок;

- чувствительность к неточностям установки и монтажа подшипниковых узлов;

- рабочий шум из-за погрешностей формы.

Долговечность подшипников качения определяется числом циклов нагружения, которые может выдержать материал подшипников при данной нагрузке, т.е. зависит от частоты вращения. Она резко падает с увеличением нагрузки.

Подшипники качения изготовляют из высококачественной высокоуглеродистой хромистой стали типа ШХ (1-1.2% С, 0.4-1.65% С). Тела качения выполняют из сталей ШХ6, ШХ9, ШХ15, кольца - из сталей ШХ15, ШХ9, ШХ15 СГ, а для крупных подшипников из сталей 20Х2Н4А.

Подшипники для работы в агрессивных средах выполняют из коррозионностойкой стали типа 95Х18Ш.

Сепараторы, работающие при температуре менее 120°С, изготовляют из термически обработанных кованных алюминиевых сплавов типа дюралюминия и композитных пластиков (стеклотекстолита, тефлона со стекловолокном) для улучшения антифрикционных качеств в композиции вводят бабитовые и бронзовые порошки, графит, дисульфат, молибден и другие твердые смазки.

Сепараторы подшипников, работающие при более высоких температурах, изготавливают из свинцовистой или никелевой латуни, кремнистых бронз, антифрикционных чугунов, графитозированной стали, медно-никелевых сплавов и термостойких пластиков.

2.2. КЛАССИФИКАЦИЯ ПОДШИПНИКОВ КАЧЕНИЯ.

2.2.1. По направлению действия воспринимаемой нагрузки:

а) радиальные - воспринимают преимущественно радиальную нагрузку, т.е. нагрузку, действующую перпендикулярно оси вращения подшипника;

б) упорные - воспринимают преимущественно осевую нагрузку, действующую вдоль оси вращения подшипника;

в) радиально-упорные - воспринимают комбинированную нагрузку, т.е. нагрузку, одновременно действующую на подшипник в радиальном и осевом направлениях, причем преобладающей может быть как радиальная так и осевая нагрузка.

2.2.2. По форме тел качения:

а) шариковые;

б) роликовые, которые в зависимости от форм роликов подразделяются на следующие группы:

- с короткими цилиндрическими роликами;

- с длинными цилиндрическими роликами;

- с витыми роликами;

- с игольчатыми роликами;

- с коническими роликами и со сферическими роликами.

2.2.3. По числу тел качения подшипники качения делятся на одно-, двух-, и четырехрядные.

2.2.4. По основным конструктивным признакам:

а) самоустанавливающиеся и несамоустанавливающиеся;

б) с цилиндрическим или коническим отверстием внутреннего кольца;

г) с закрученными уплотнительными шайбами и кольцами, канавками и

т.п.

2.2.5. По габаритным размерам на серии для каждого типа подшипника при одном и том же внутреннем диаметре имеются различные серии, отличающиеся размерами колец и тел качения.

а) В зависимости от размера наружного диаметра подшипника серии бывают: - сверхлегкие; - особо легкие; - легкие; - средние: - тяжелые.

б) В зависимости от ширины подшипника серии подразделяются на особо узкие, узкие, нормальные, широкие и особо широкие.

2.3. КРАТКАЯ ХАРАКТЕРИСТИКА ОСНОВНЫХ ТИПОВ ПОДШИПНИКОВ КАЧЕНИЯ.

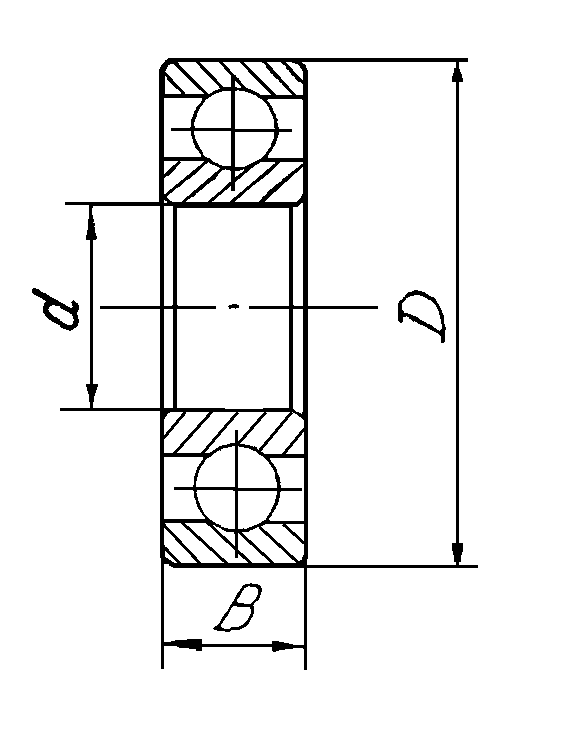

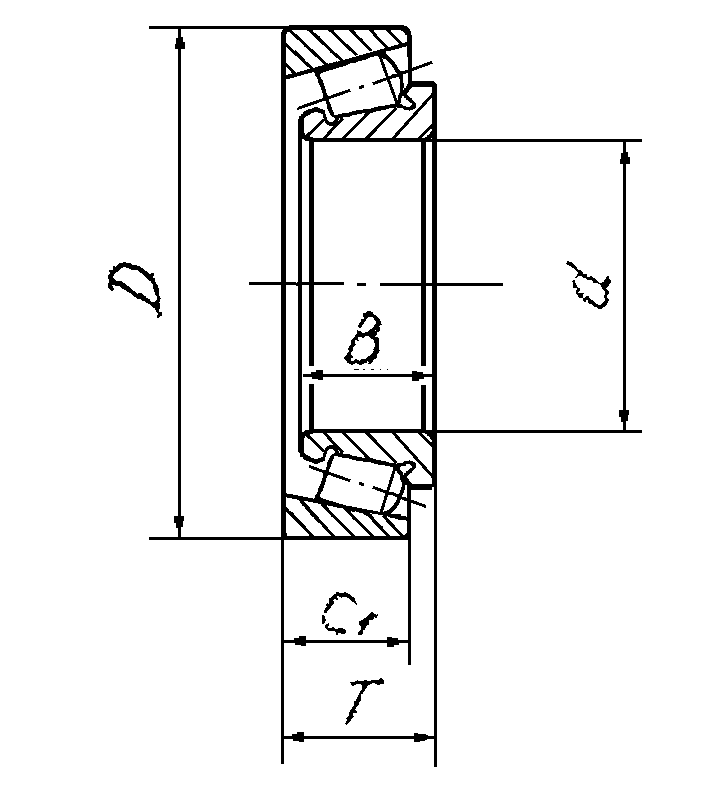

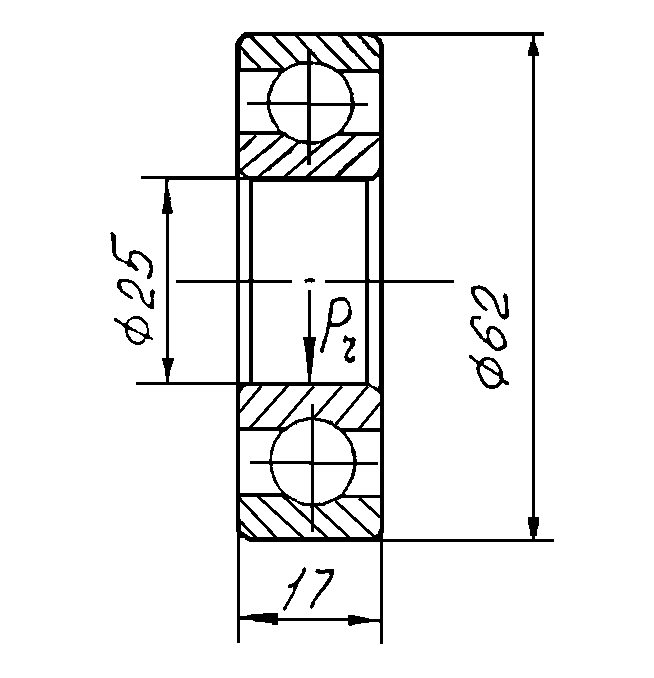

2.3.1. Шарикоподшипник радиальный однорядный (рис.1) может воспринимать не только радиальные, но и осевые нагрузки, действующие

Рис.1 Шариковый радиальный однорядный подшипник (ГОСТ 8338-75)

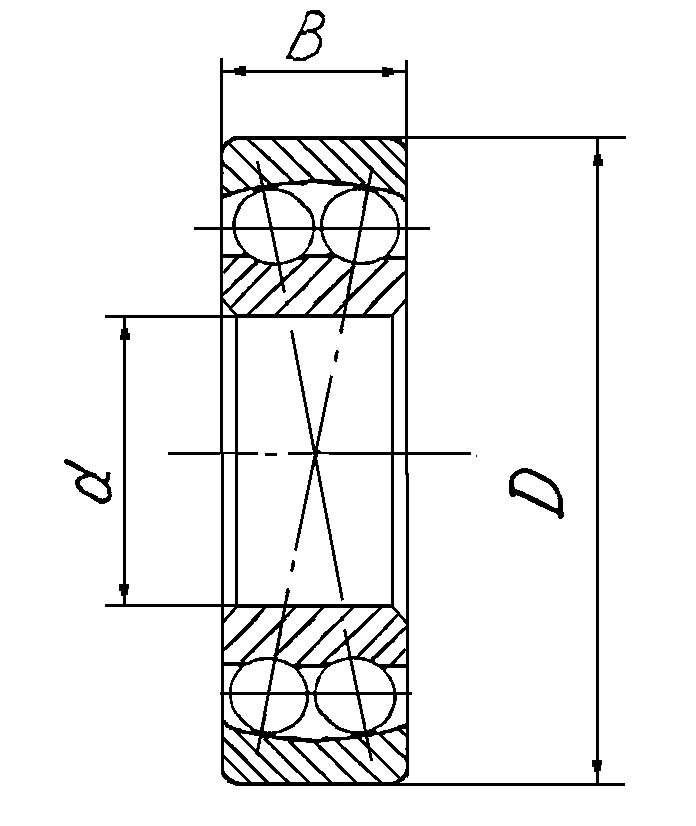

Рис.2. Радиальный сферический двухрядный шарикоподшипник

(ГОСТ 5720-75)

в обоих направлениях вдоль оси вала и не превышающие 70% неиспользованной допустимой радиальной нагрузки. Подшипник фиксирует осевое положение вала в обоих направлениях, в пределах осевого зазора допускает перекос осей колец до 0,25°. Радиальный шарикоподшипник получил широкое применение и имеет большое число разновидностей по конструктивным признакам.

2.3.2. Шарикоподшипник двухрядный сферический (самоустанавливающийся) (рис.2) применяют в узлах с нежесткими валами, а также в конструкциях с отдельными опорами. Этот подшипник может воспринимать радиальную и небольшую нагрузку осевую, допускает относительный перекос внутреннего и наружного колец до 3°.

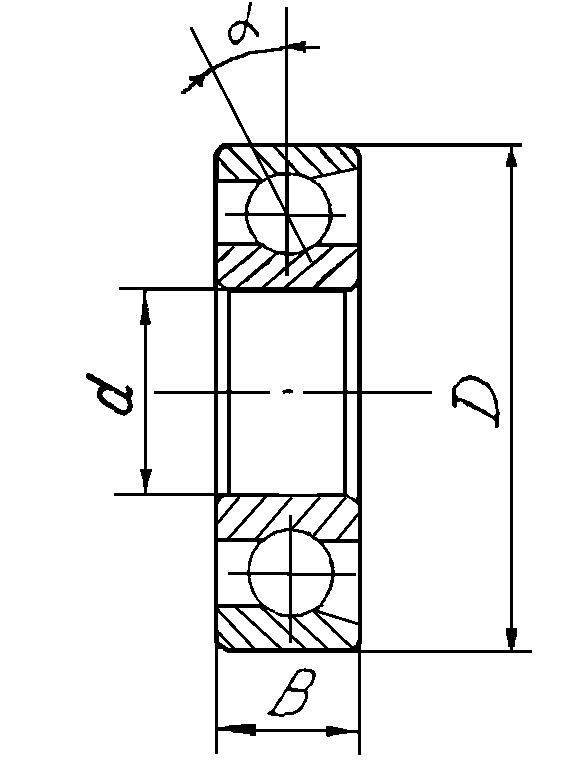

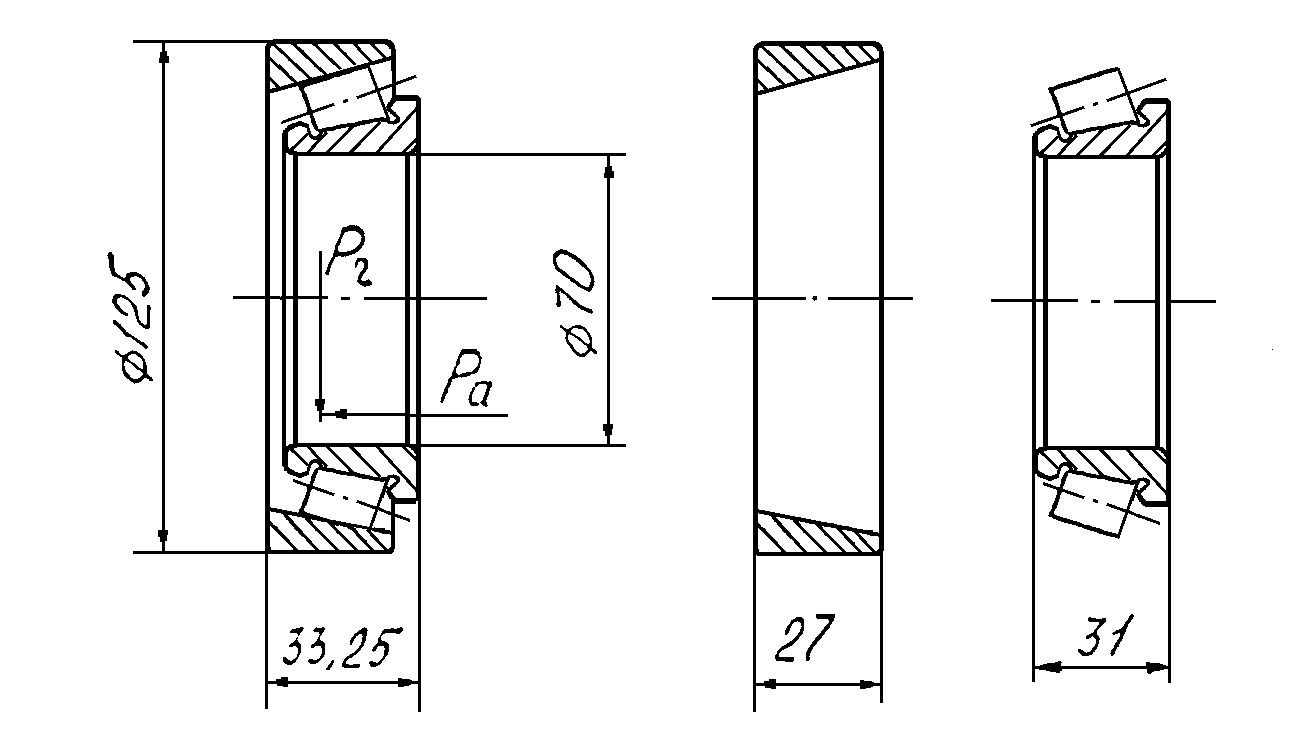

2.3.3. Шарикоподшипник радиально-упорный (рис.3) предназначен для комбинированных радиальных и осевых или чисто осевых нагрузок. Подшипники, смонтированные попарно, воспринимают осевые силы, действующие в обоих направлениях. Радиально-упорные подшипники чувствительны к перекосам осей колец и применяются для жестких валов при большой частоте вращения. Осевая грузоподъемность при этом зависит от номинального угла контакта подшипника, который может быть равным 12°, 26° и 36°. Подшипники с большими углами контакта (26° и 36°) предназначены для больших осевых нагрузок, которые могут превышать действующую радиальную нагрузку.

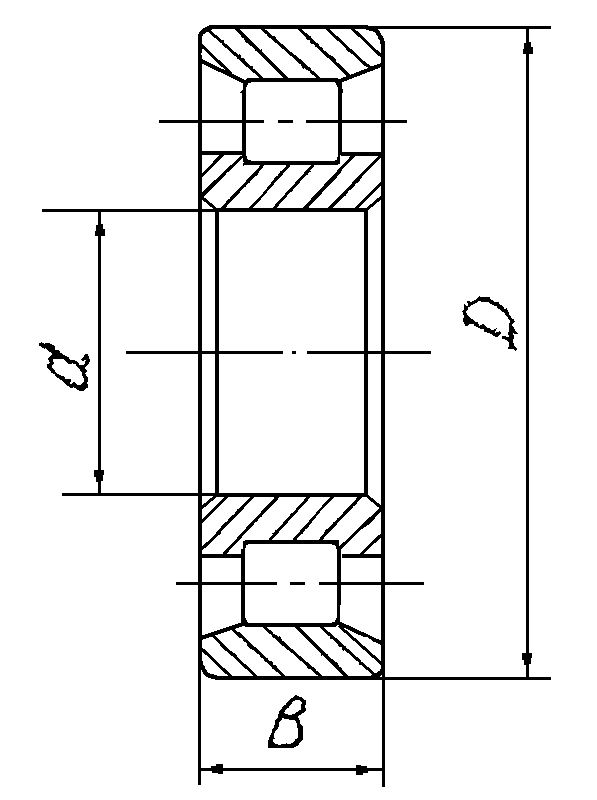

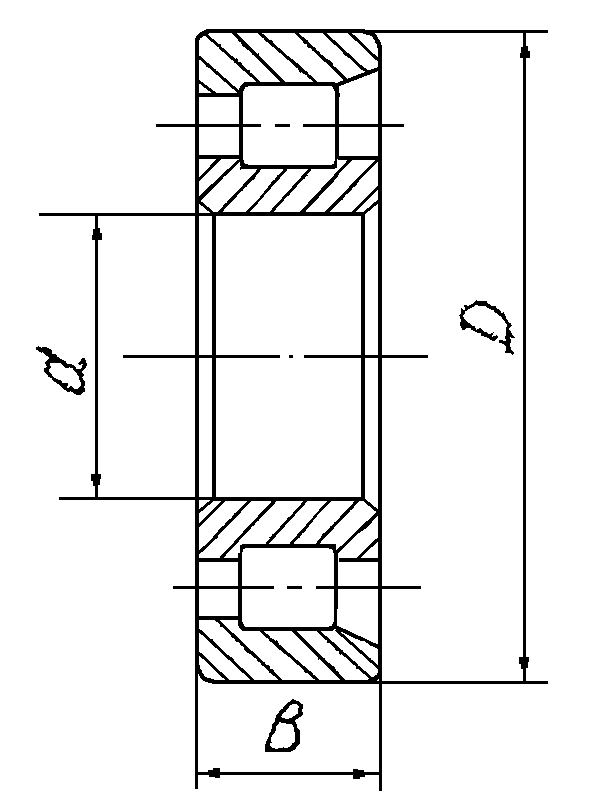

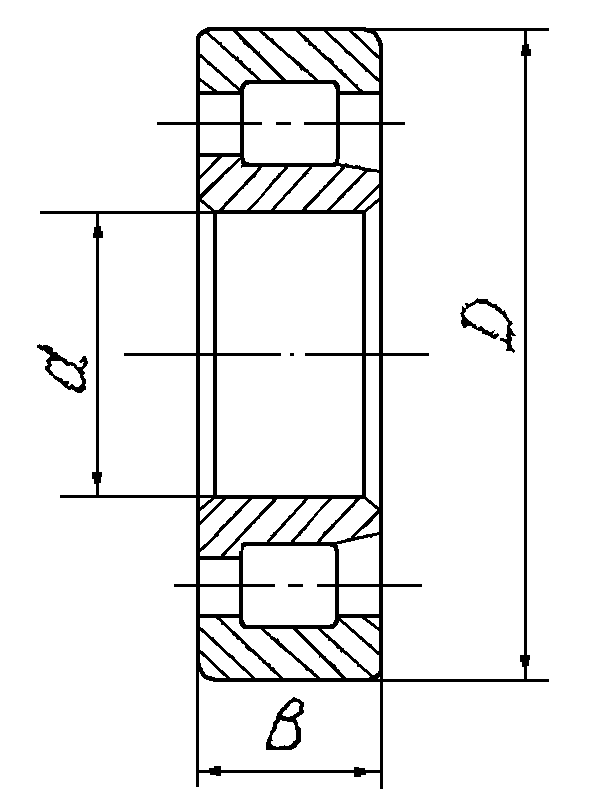

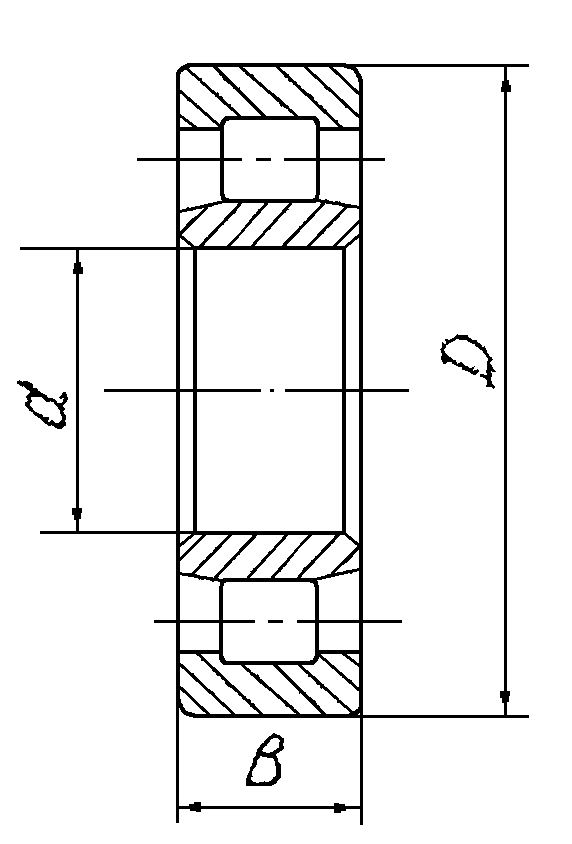

2.3.4. Роликоподшипник радиальный с короткими цилиндрическими роликами (рис.5) воспринимает значительную радиальную нагрузку и не предназначен для осевой нагрузки. По быстроходности не уступает радиальному шарикоподшипнику, а по грузоподъемности превосходит его в 1,5 раза. Однако этот подшипник требует большой точности в соосности посадочных поверхностей, иначе могут возникнуть кромочные давления роликов на дорожках качения, резко снижающие срок службы подшипника.

Роликоподшипник радиальный выпускают в нескольких конструктивных разновидностях, отличающихся наличием и различием расположения упорных бортов на внутреннем и наружном кольцах. Наиболее распространенными из них являются роликоподшипники типа 2000, 12000, 32000, 42000 (рис.5.)

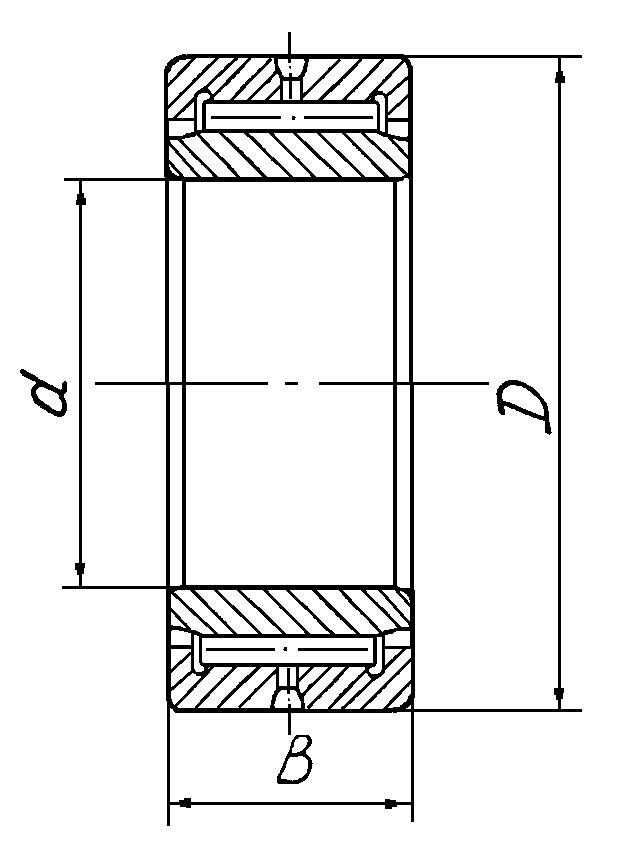

2.3.5. Роликоподшипник с игольчатым роликом (рис.4) применяют в узлах с диаметральной компактностью. При сравнительно небольших габаритных размерах обладает высокой радиальной грузоподъемностью. Осевую нагрузку такой подшипник не воспринимает и осевое положение

Рис.3. Шариковый радиально-упорный однорядный подшипник

(ГОСТ 831-75)

Рис.4. Роликовый радиальный игольчатый подшипник (ГОСТ 4657-71)

Тип 2000 Тип 12000

Тип 32000 Тип 42000

Рис.5. Роликоподшипники радиальные с короткими цилиндрическими роликами однорядные (ГОСТ 8328-75)

Рис.6. Роликовый конический однорядный подшипник (ГОСТ 333-71)

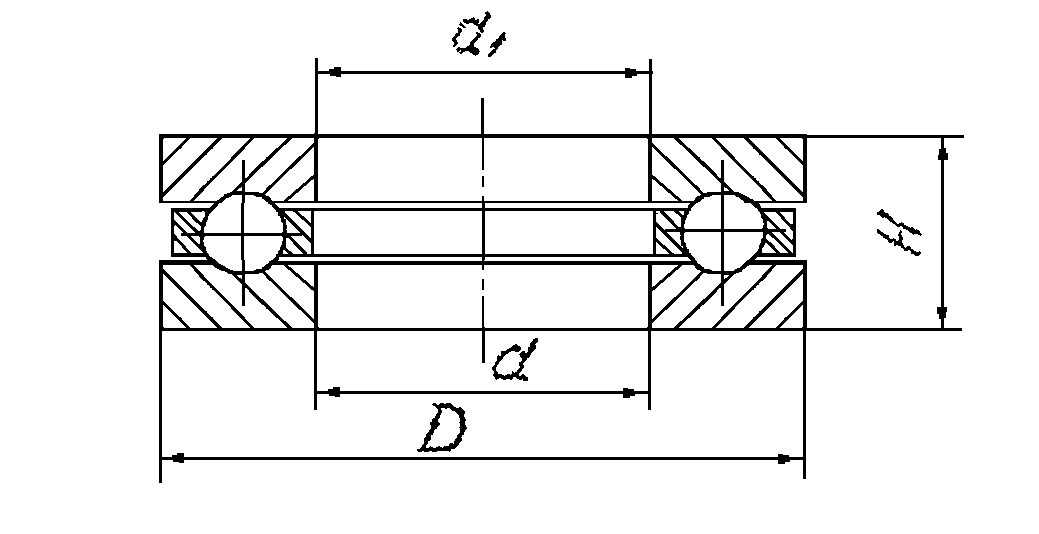

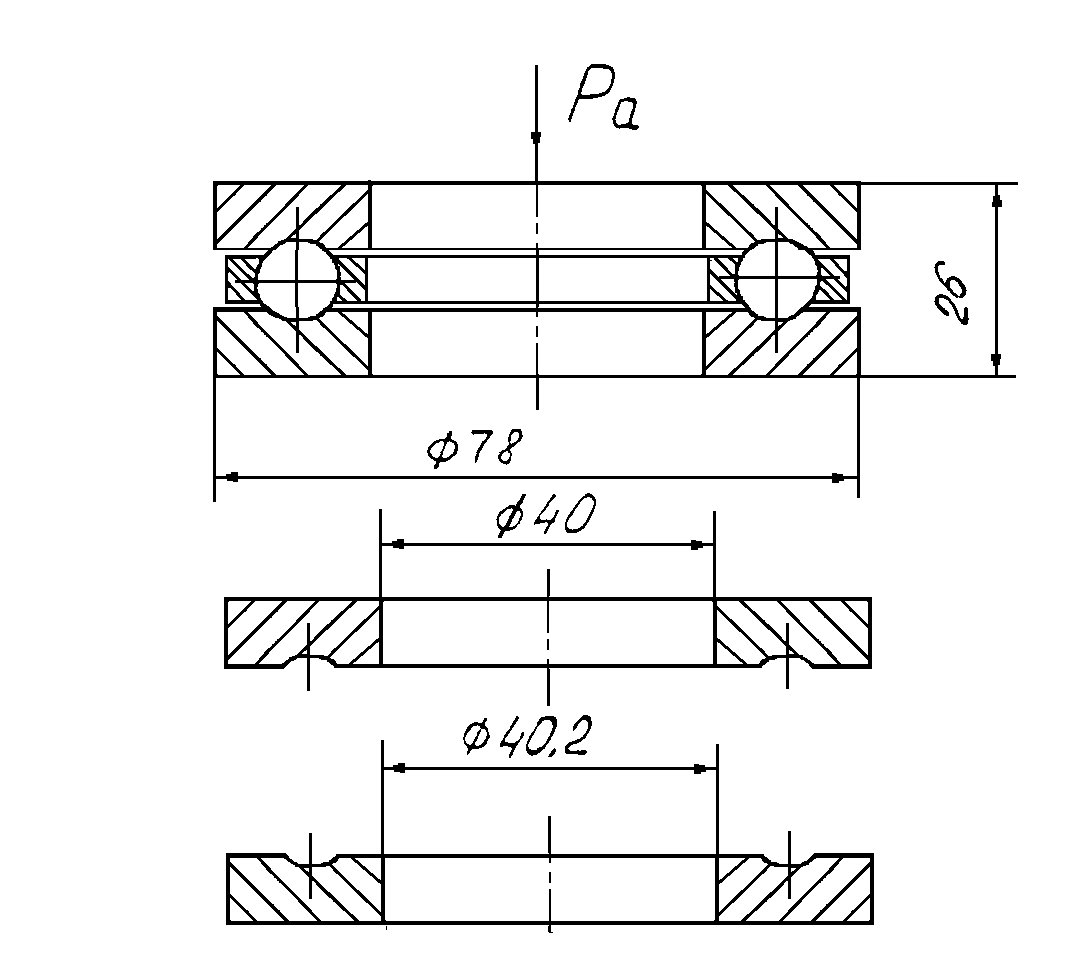

Рис.7. Шариковый упорный одинарный подшипник (ГОСТ 6874-75)

вал не фиксирует. Эти подшипники очень чувствительны к прогибам валов и несоосности посадочных поверхностей. Игольчатые подшипники могут работать без внутреннего кольца, без наружного кольца или с иглами в сепараторе без обоих колец. При качении игл непосредственно по валу или корпусу твердость рабочих поверхностей деталей должны быть не ниже 60 НRС.

2.3.6. Роликоподшипник радиально-упорный конический однорядный (рис.6) воспринимает радиальную и осевую нагрузку в одном направлении, поэтому для фиксации вала в осевом направлении их устанавливают попарно.

С увеличением номинального угла контакта подшипника осевая грузоподъемность его возрастает. Отличается от радиально-упорного шарикоподшипника большой грузоподъемностью, но меньшей предельной частоты вращения.

Конические роликоподшипники допускают раздельный монтаж и демонтаж колец внутреннего с комплектом роликов и наружного. При монтаже в эксплуатации требуют тщательной регулировки осевых зазоров.

2.3.7. Шарикоподшипник упорный одинарный типа 8000 (рис.7) воспринимает только осевую нагрузку в одном направлении. Шарикоподшипник упорный двойной воспринимает осевую нагрузку в двух направлениях. Упорные шарикоподшипники применяются при относительно низкой частоте вращения.

2.4. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ПОДШИПНИКОВ.

Маркировка подшипников стандартизована (ГОСТ 520-71). На торце одного из колец подшипника маркируют обозначение подшипника и номер завода-изготовителя. Условными цифрами маркируют внутренний диаметр, серию, тип, конструктивные особенности: кроме того, слева от основного шифра указывают отдельной тире цифрой (или слитно буквами) класс точности подшипника.

2.4.1. Точность подшипника определяется точностью выполнения основных размеров колец и точностью подшипника вращения (радиальным биением дорожек качения, биением торца относительно отверстия). ГОСТ 520-71" устанавливает следующие классы точности подшипников (в порядке повышения точности): 0, 6, 5, 4. и 2.

Ранее (по ГОСТ 520-55) точность подшипников обозначалась буквами, соответствующими классу точности изготовления внутреннего и наружного колец: П - повышенный (кл.6), В - высокий (кл.5), А - особо высокий (4), С - сверхвысокий класс точности (2), а также ВП, АВ или АС - соответственно промежуточный класс точности. Нормальный класс точности (0) на подшипниках не маркируют. По ГОСТ 5.1276-72 однорядные радиально-упорные шариковые подшипники с внутренним диаметром от 25 до 130 мм типов 36000 и 46000 соответственно с номинальными углами контакта 12° и 26° (ГОСТ 831-75) выпускают по второму классу точности с государственным Знаком качества.

2.4.2. Для подшипников с внутренним диаметром от 20 до 495 мм две последние цифры в обозначении составляют число, равное посадочному внутреннему диаметру в миллиметрах, деленному на 5.

Для подшипников с внутренним диаметром от 10 до 20 мм посадочный диаметр вала обозначают иначе:

| диаметр вала, мм | 10 | 12 | 15 | 17 |

| последние две цифры в обозначении | 00 | 01 | 02 | 03 |

Для подшипников с внутренним диаметром до 10 мм правая цифра в обозначении есть размер внутреннего диаметра в мм; при этом на третьем месте справа в цифре подшипника маркируют 0, а вторая цифра справа обозначает серию диаметров.

2.4.3. Третья цифра справа в маркировке подшипника с внутренним диаметром более 10 мм обозначает серию диаметров. Различают серии 0-9, например, сверхлегкие 9 и 8, особо легкую 1, легкие 2 и 5, среднюю 3, тяжелую 4.

2.4.4. Четвертая цифра справа в маркировке подшипника обозначает его тип: 0-радиальный шариковый; 1-радиальный шариковый сферический; 2-радиальный с короткими цилиндрическими роликами; 3-радиальный роликовый сферический; 4-радиальный роликовый с длинными цилиндрическими роликами или игольчатый; 5-радиальный роликовый с витыми роликами; 6-радиально-упорный шариковый; 7-радиально-упорный с коническими роликами; 8-упорный шариковый; 9-упорный роликовый.

2.4.5. Пятая или пятая и шестая цифры справа налево в маркировке обозначают конструктивные особенности подшипника.

2.4.6. Изменение материалов деталей подшипника, дополнительные требования по шуму, шероховатости обработки, радиальному зазору и другие маркируют справа и слева от условного обозначения подшипника дополнительными буквами.

Буквы слева от условного обозначения подшипника характеризуют специальные требования к радиальному зазору и к моменту требования. Дополнительные буквы справа от условного обозначения подшипника характеризуют следующие отличительные признаки:

Ю - все детали подшипника (или часть) выполнены из нержавеющей стали;

Х - кольца и тела качения (или только кольца) из цементируемой стали;

Р - детали подшипника из теплостойкой стали;

Г - сепаратор массивный из черных металлов;

Б - сепаратор из безоловянного сплава;

Д - сепаратор из алюминиевого сплава;

Л - сепаратор из латуни;

Е - сепаратор из пластических материалов (текстолита и др.);

Я – кольца, тела качения из редко применяемых материалов (стекла, керамики, пластмассы и т.д.);

К - конструктивные изменения деталей подшипника;

Ш - специальные требования к подшипнику по шуму;

У - дополнительные требования к шероховатости обработки поверхностей деталей, к радиальному зазору, к осевой игре и т.д.;

С - подшипник закрытого типа при заполнении специальной смазкой;

Т - специальные требования к температуре отпуска деталей, твердости и механическим свойствам;

Э - детали подшипника из стали ШХ со специальными присадками (ванадий, кобальт и др.);

Н - изменение ширины внутреннего кольца (для конических подшипников).

2.4.7. Седьмая цифра справа в маркировке подшипника обозначает серию по ширине, а для упорных подшипников - серию по высоте. Например, различают серии по ширине узкие 0 и 7, нормальные 0 и 1, широкие 2 и 3, особо широкую 4.

Таблица 2.1.

Пример расшифровки условных обозначений подшипников.

| обозначения | класс точн. | серия ширин | констр. особен. | тип подш. | серия диаметр | внутр. диаметр | отлич. призн. |

| П2007108 | П | 2 | 00 | 7 | 1 | 08 | - |

| повыш. | широк. | - | конич. ролик. | особо легкая | 5х8=40 мм | | |

| 36207Е | | | 3 | 6 | 2 | 07 | Е |

| нормал. | нормал. | угол конт. 12° | радиал.упорн. шарик. | легкая | 5х7=35 мм | сепара- тор текстолит | |

| 2-46306Л | 2 | | 4 | 6 | 3 | 06 | Л |

| второй | нормаль-ный | угол конт. 26° | радиал.упорн. шарик. | средн. узкая | 5х6=30 мм | сепаратор латунный | |

| 4074109 | | 4 | 07 | 4 | 1 | 09 | |

| нормал. | особо широкая | с двумя массив. кольца-ми | иголь-чатые | особо легкая | 5х9=45 мм | |

2.5. ОПРЕДЕЛЕНИЕ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ.

Номинальная долговечность подшипника L представляет собой срок службы подшипников, в течение которого не менее 90% подшипников из данной группы при одинаковых условиях должны проработать без проявления признаков усталости. При расчете учитывают эквивалентную динамическую нагрузку Р для подшипника и его динамическую грузоподъемность С по каталогу.

Номинальная долговечность (ресурс) в миллионах оборотов:

где Р=3 - для шарикоподшипников и

Р=10/3 - для роликоподшипников.

Формула справедлива при частоте вращения кольца n>10 об/мин., но не превышающей предельной частоты вращения данного подшипника. Долговечность подшипника может быть определена и в часах:

где Lh - в часах,

L - в млн.оборотов,

n - в об/мин.

3. ПОРЯДОК ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ.

3.1. Получить набор подшипников (по указанию преподавателя) и мерительный инструмент.

3.2. Изучить устройство подшипников, дать полное название подшипников (П.2.2). Выполнить раскрывающие конструкцию эскизы подшипников в сборе и подетальные с указанием основных размеров. На эскизах указать стрелками направления воспринимаемых нагрузок (П.2.3.).

3.3. Расшифровать обозначения в маркировках подшипников (П.2.4.).

3.4. Определить рекомендуемые условия применения каждого заданного типа подшипников. Дать краткую характеристику каждому подшипнику, при этом определить направление воспринимаемой нагрузки, выяснить - обеспечивает ли подшипник фиксацию вала в осевом направлении, допускает ли подшипник перекосы вала в корпусе (если да, то в каких пределах).

3.5. Оценить максимальную эквивалентную динамическую нагрузку Р, которую может воспринимать подшипник в течении определенного срока работы (срок службы подшипника и частота вращения задается преподавателем) (П.2.5.).

4. ПРИМЕР ВЫПОЛНЕНИЯ ЛАБОРАТОРНОЙ РАБОТЫ.

1. Цель работы.

2. Шариковый радиальный однорядный подшипник N305

Роликовый радиально-упорный конический однорядный подшипник N7514

Шариковый упорный одинарный подшипник N8308

3. Подшипник N305: 3 - средней серии диаметров 3; 05 - с внутренним диаметром 5х5=25 мм; нормального класса точности.

Подшипник N7514: 7 - радиально-упорный с коническими роликами; 5 -легкой серии диаметров 5; 14 - с внутренним диаметром 14х5=70 мм; нормального класса точности .

Подшипник N8308: 8 - упорный шариковый; 3 - средней серии диаметров 3; 08 - с внутренним диаметром 8х5=40 мм; нормального класса точности.

4. Подшипник N305: предназначен для радиальных нагрузок, обеспечивает фиксацию вала в осевом направлении, не допускает перекосы вала в корпусе.

Подшипник N7514: предназначен для восприятия радиальных и осевых нагрузок, не обеспечивает фиксацию вала в осевом направлении, не допускает перекосы вала в корпусе.

Подшипник N8308: предназначен для восприятия осевых нагрузок, не обеспечивает фиксацию вала в осевом направлении, не допускает перекосы вала в корпусе.

5. Долговечность подшипника:

Задано: Lh=35000 часов, n=500 об/мин. Через долговечность определяем эквивалентную динамическую нагрузку:

Подшипник N305: С=17600Н

Подшипник N7514: С=110000Н

Подшипник N8308: С=51300Н

5. КОНТРОЛЬНЫЕ ВОПРОСЫ.

1. Из каких деталей состоит подшипник качения?

2. Каковы преимущества подшипников качения по сравнению с подшипниками скольжения?

3. Каковы недостатки подшипников качения по сравнению с подшипниками скольжения?

4. Какие силы воспринимают различные подшипники качения?

5. По каким признакам классифицируют подшипники качения?

6. Какие формы тел качения применяют в подшипниках?

7. Какие материалы применяют для тел качения в подшипниках?

8. Какие типы подшипников качения имеют наибольшую грузоподъемность?

9. Какие типы подшипников качения наиболее быстроходны?

10. Какие материалы применяют для подшипников колец?

11. Для чего применяют сепараторы в подшипниках качения?

12. Из каких материалов выполняют сепараторы в подшипниках качения?

13. Какими параметрами характеризуют подшипники качения?

14. Что понимают под грузоподъемностью подшипника качения?

15. Какими характеристиками определяют точность подшипника качения?

16. Как определить класс точности подшипника качения по его маркировке?

17. Чем отличается подшипник радиально-упорный от радиального и от упорного подшипника?

18. Каковы причины шума при работе подшипника качения?

19. Какова роль смазки в подшипниках качения?

20. Какие смазки применяют в подшипниках качения и какие из них наиболее эффективны?

21. Как определить тип подшипника качения по его маркировке?

22. Как определить серию диаметров подшипника качения по его маркировке?

23. Каковы отличительные признаки серий подшипников качения по ширине и как их маркируют?

24. Как определить внутренний диаметр подшипника качения по его маркировке?

25. Что характеризуют буквы, расположенные справа от основной маркировки подшипника качения?

26. Где располагают признаки конструктивных особенностей подшипника качения в его маркировке?

ЛИТЕРАТУРА.

1. РЕШЕТОВ Д.Н. Детали машин, Машиностроение, 1989г.

2. ДУНАЕВ Л.Ф. и др. Конструирование деталей и узлов машин, М., Высшая школа,1985г.

3. ИВАНОВ М.Н. Детали машин, М., Высшая школа, 1984г.