Численное моделирование теплового процесса сварки полиэтиленовых труб при низких температурах 05. 13. 18 математическое моделирование, численные методы и комплексы программ

| Вид материала | Автореферат |

- Численное моделирование и разработка комплекса программ исследования теплообмена, 466.89kb.

- Математическое моделирование термомеханических процессов в системах армированных стержней, 259.01kb.

- Математическое моделирование управляемого движения космических аппаратов, 213.72kb.

- Математическое моделирование многомерных квазистационарных электромагнитных полей, 380.28kb.

- Программа кандидатского экзамена по научной специальности 05. 13. 18 «Математическое, 83.4kb.

- Моделирование адиабатических потенциалов циклических и полициклических соединений 05., 283.5kb.

- Моделирование нештатных ситуаций военно-технического характера в реальном времени, 336.75kb.

- Математическое моделирование процессов самоорганизации в широкополосных системах 05., 181.86kb.

- Математическое моделирование течения высоковязких жидкостей с маловязким пристенным, 225.73kb.

- Математическое и компьютерное моделирование динамического состояния систем передачи, 388.39kb.

На правах рукописи

Аммосова Ольга Александровна

Численное моделирование теплового процесса сварки полиэтиленовых труб при низких температурах

05.13.18 – математическое моделирование, численные методы

и комплексы программ

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Якутск – 2009

Работа выполнена в Институте проблем нефти и газа

Сибирского отделения Российской Академии Наук

Научный руководитель: доктор технических наук

Старостин Николай Павлович

Официальные оппоненты: доктор физико-математических наук,

профессор Вабищевич Петр Николаевич,

Институт математического моделирования РАН

(г. Москва)

доктор технических наук

Бондарев Эдуард Антонович,

Институт проблем нефти и газа СО РАН

(г. Якутск)

Ведущая организация: ООО «Научно-исследовательский институт природных газов и газовых технологий – ВНИИГАЗ» (г. Москва)

Защита состоится «19» июня 2009 года в 15:00 часов на заседании диссертационного совета Д 212.306.04 при ГОУ ВПО «Якутский государственный университет имени М.К. Аммосова» по адресу: 677000, г. Якутск, ул. Белинского, 58.

С диссертацией можно ознакомиться в научной библиотеке Якутского государственного университета имени М.К. Аммосова.

Автореферат разослан «12» мая 2009 г.

Ученый секретарь диссертационного совета,

доктор физико-математических наук Н.А. Саввинова

Общая характеристика работы

Актуальность работы. Одной из основных причин, сдерживающих широкое использование полиэтиленовых труб в регионах холодного климата, является отсутствие надежной технологии сварки полиэтиленовых труб встык при низких температурах окружающего воздуха (ОВ). Согласно нормативным документам, существующая технология контактной тепловой сварки полиэтиленовых (ПЭ) труб встык позволяет проводить сварочные работы при температуре окружающего воздуха от -15 до +45 °С. Прочность сварного соединения во многом определяется температурным режимом в процессе сварки. Температурное поле в конце нагрева и скорость охлаждения свариваемых труб на этапе осадки оказывают существенное влияние на формирование надмолекулярной структуры материала сварного шва и, соответственно, прочность соединения. При сварке полиэтиленовых труб в условиях низких температур ОВ динамика температурного поля не обеспечивает необходимую прочность сварного шва. Сварку ПЭ труб при температурах ОВ ниже регламентируемых рекомендуется проводить в отапливаемых легких конструкциях. Однако такая сварка связана с большими энергетическими непроизводительными затратами и длительными подготовительными работами, что недопустимо в аварийных ситуациях. В то же время возможности существующей технологии контактной тепловой сварки встык далеко не исчерпаны. Для расширения диапазона температур ОВ, при котором допускается проведение сварки полиэтиленовых труб, практически не используются методы управления динамикой температурного поля. Регулирование температурным режимом и обеспечение такого же температурного поля при нагреве и такого же темпа охлаждения при осадке, как и при допустимых температурах ОВ, позволит провести сварку полимерных труб при температурах ОВ ниже нормативных без изменения основных параметров сварки (давления на торцы, технологической паузы, величины и скорости осадки).

Для решения проблемы регулирования динамики температурного поля необходимо привлечение методов математического моделирования. В то же время, существующие математические модели недостаточно адекватно описывают тепловой процесс при сварке. В большинстве работ, посвященных данной теме, тепловой процесс при сварке полимерных труб исследуют, используя одномерное уравнение теплопроводности. При таком моделировании не учитываются особенности теплового процесса при сварке полимерных труб. На этапе осадки часть расплавленного материала выдавливается наружу, образуя грат, и свариваемые трубы укорачиваются. В существующих математических моделях теплового процесса при сварке влияние образовавшегося грата на температурное поле не учитывается. Не учитывается также уменьшение длины трубы на величину осадки, что препятствует использованию подобных моделей для решения задач регулирования температурного режима.

В связи с этим актуальным является разработка математической модели теплового процесса при сварке полиэтиленовых труб, учитывающей основные процессы, влияющие на температурный режим, и расширение на ее основе диапазона допустимых температур окружающего воздуха для сварки.

Целью работы является определение технологического режима сварки полиэтиленовых труб для газопроводов встык при низких климатических температурах на основе математического моделирования теплового процесса.

Для достижения цели были поставлены следующие задачи:

- теоретическое исследование теплового процесса при нагреве и разработка методики определения продолжительности нагрева торцов труб нагретым инструментом при сварке полиэтиленовых труб при температурах окружающего воздуха ниже нормативных;

- математическое моделирование процесса охлаждения сварного соединения с учетом теплового воздействия грата и формоизменения труб;

- разработка численного алгоритма определения изменения во времени температуры в теплоизоляционной камере и температурного поля в стенках свариваемых труб и расчетной методики определения размера теплоизоляционной камеры, обеспечивающей допустимую скорость охлаждения;

- экспериментальная проверка разработанного технологического режима сварки полиэтиленовых труб при низких температурах ОВ на основе предлагаемой математической модели процесса охлаждения.

Связь работы с крупными научными программами: в основу диссертации положены результаты исследований в рамках научно-исследовательских программ и тем: 8.3.5. «Длительная прочность полимерных и композиционных материалов при воздействии климатических факторов с учетом микро- и мезоструктурных изменений», 2004-2006 гг., № гос. регистрации 0120.0408280; 5.2.1.1. «Создание и прогнозирование изменений физико-механических свойств перспективных полимерных композиционных материалов для использования в технологических системах и технике нефтегазовой отрасли в условиях холодного климата», 2007-2008 гг.; проекта РФФИ «Разработка технологии термоконтактной сварки полимерных труб при низких температурах», 2006-2008 гг., № 06-08-96000-р_восток_а. Работа выполнена при финансовой поддержке «Фонда содействия отечественной науке» по программе «Лучшие аспиранты РАН» за 2007-2008 гг. и государственной стипендии Академии наук Республики Саха (Якутия) за 2007 г.

Научная новизна работы состоит в следующем:

- на основе численного решения двумерной задачи Стефана показана возможность обеспечения необходимой глубины проплавления материала при сварке полиэтиленовых труб при температурах ОВ ниже нормативных путем увеличения продолжительности воздействия нагретым инструментом;

- разработана математическая модель процесса охлаждения полиэтиленовых труб с учетом теплового воздействия формоизменения трубы при осадке и грата;

- разработан упрощенный алгоритм определения температуры в теплоизоляционной камере, эффективность которого подтверждена натурными экспериментами;

- численными экспериментами доказана возможность регулирования температурного режима сварного соединения и обеспечения допустимой скорости охлаждения использованием теплоизоляционной камеры.

Теоретическая, практическая значимость и реализация результатов работы:

- Полученные результаты моделирования теплового процесса при сварке полиэтиленовых труб могут быть использованы при исследованиях динамики температурного поля в сварном соединении, для определения размеров зон термического влияния, при изучении формирования надмолекулярной структуры материала и т.д.

- Разработанные комплексы программ и методики могут быть использованы для определения технологических режимов (продолжительности нагрева, размеров теплоизоляционной камеры) при сварке полиэтиленовых труб различного сортамента при температурах ОВ ниже нормативных. На предлагаемый технологический режим сварки полиэтиленовых труб при низких климатических температурах получен патент РФ № 2343331 «Способ сварки полимерных труб».

- Результаты проведенных исследований приняты к использованию на ООО ПМК «Намгазстрой».

Достоверность научных положений и выводов обеспечивается применением апробированного метода решения задачи Стефана. Правомерность принятых допущений в предложенной математической модели теплового процесса и ее адекватность реальному процессу при сварке полиэтиленовых труб установлена сопоставлением экспериментальных и расчетных значений температур.

Основные положения диссертации, выносимые на защиту:

- Математическая модель процесса нагрева и охлаждения сварного соединения с учетом формоизменения материала труб и теплового воздействия грата;

- Результаты вычислительного эксперимента, показывающие обеспечение необходимой скорости охлаждения сварного соединения при температурах воздуха ниже нормативных с помощью теплоизоляционной камеры.

Апробация работы. Основные результаты работы и отдельные положения диссертации докладывались и обсуждались на III и IV Евразийских симпозиумах по проблемам прочности материалов и машин для регионов холодного климата «EURASTRENCOLD-2006, 2008» (г. Якутск, 2006, 2008); научных конференциях «X, XI, XII Лаврентьевские чтения» (г. Якутск, 2006, 2007, 2008); XIV международной конференции студентов, аспирантов и молодых ученых «Ломоносов» (г. Москва, 2007); конференции научной молодежи «Эрэл-2007» (г. Якутск, 2007); V, VI Всероссийской школе-семинаре студентов, аспирантов, молодых ученых и специалистов «Математическое моделирование развития северных территорий Российской Федерации» (г. Якутск, 2007, 2008); V Международной конференции по математическому моделированию (г. Якутск, 2007); I, II, III Всероссийских научных конференциях «Информационные технологии в науке, образовании и экономике» (г. Якутск, 2005, 2007, 2008); VIII ежегодной международной промышленной конференции «Эффективность реализации научного, ресурсного и промышленного потенциала в современных условиях» (п. Славское, Украина, 2008); Всероссийской научной конференции студентов, аспирантов, молодых ученых и специалистов «Математическое моделирование развития северных территорий Российской Федерации» (г. Якутск, 2008); XII международном научном симпозиуме студентов и молодых ученых: «Проблемы геологии и освоения недр» (г. Томск, 2008); V международной научно-практической конференции: «Исследование, разработка и применение высоких технологий в промышленности» (г. Санкт-Петербург, 2008); V Международном семинаре «Физико-математическое моделирование систем» (г. Воронеж, 2008).

Публикации. Основные результаты диссертации отражены в 29 публикациях: 5 статьях в журналах рекомендованных ВАК РФ, 5 статьях в периодических научных изданиях, 14 статьях в сборниках трудов конференций, 4 тезисах докладов на научно-технических конференциях, патенте РФ № 2343331.

Структура и объем диссертации. Диссертация состоит из введения, 4 глав, заключения, списка использованной литературы из 143 наименований и приложения. Объем диссертации составляет 128 стр., включая 36 рисунков и 3 таблицы.

Основное содержание работы

Во введении обоснована актуальность темы исследования, сформулированы цель и задачи исследования, указаны научная новизна и практическая значимость.

В первой главе представлен обзор способов сварки, описываются основные физические процессы при контактной тепловой сварке полимерных труб. Отмечается вклад в изучение процессов при тепловой сварке полимеров К.И. Зайцева, Б.Ф. Виндта, С.С. Волкова, В.Ю. Каргина, Г.Н. Кораба, А.А. Адаменко, Д.Ф. Кагана, А.Я. Тарнопольской, В.Ф. Ляшенко, И.В. Сбарского, Г.И. Шапиро, Г.Ф. Ялышко и др.

Представляется математическая модель теплового процесса при сварке полимерных труб, которая включает уравнение распределения тепла с учетом фазового превращения «твердое тело-жидкость». Рассматриваются численные методы решения прикладных задач Стефана, основанные на подходе А.Н. Тихонова, А.А. Самарского, первые разностные схемы сквозного счета построенные А.А. Самарским, Б.Д. Моисеенко и Б.М. Будаком, Е.Н. Соловьевой, А.Б. Успенским. Н.Н. Яненко для решения однофазной задачи типа Стефана предложено использовать метод фиктивных областей. Также отмечается вклад по разработке оригинальных численных методов решения задач Стефана П.Н. Вабищевича, В.И. Васильева, А.Р. Павлова, О.А. Олейник, Р.П. Федоренко, А.М. Мейрманова, Н.А. Авдонина, О.И. Бакировой и др.

Вторая глава посвящена исследованию теплового процесса на этапе нагрева. Принимая допущение об однородном распределении температуры по угловой координате, динамика температурного поля в трубах при их сварке определяется решением двумерной задачи Стефана, учитывающей скрытую теплоту фазового перехода.

При постановке математической модели примем следующие основные допущения:

- Малый объем первичного грата позволяет пренебречь укорочением на этапе оплавления, а также тепловым воздействием грата на температурное поле соединения. Продолжительность нагрева включает продолжительность оплавления;

- Продолжительность технологической паузы и время нарастания давления пренебрежимо малы по сравнению со временем охлаждения;

- Распределение температуры в свариваемых трубах однородно по окружности;

- Воздух внутри трубы неподвижен.

Тепловой процесс при нагреве описывается двумерным уравнением теплопроводности в цилиндрических координатах:

, (1)

, (1)

где T(r,z,t) – температура в момент времени t; с(Т) – коэффициент теплоемкости; (Т) – удельная плотность; (Т) – коэффициент теплопроводности; tm – время расчета; r, z – цилиндрические координаты; r1 – внутренний радиус трубы; r2 – внешний радиус трубы. Индекс i=1 для твердой фазы материала трубы; i=2 для жидкой фазы материала трубы; i=3 для воздуха.

Распределение температуры в трубе в начальный момент времени однородно, температура стенки равна температуре окружающего воздуха Т0:

. (2)

. (2) На одном торце задается температура нагретого инструмента Тн в режиме нагрева:

. (3)

. (3)Учитывая низкую теплопроводность полиэтилена, примем, что на некотором удалении от зоны сварки температура трубы не изменяется на протяжении всего времени протекания процесса. Таким образом, на другом торце трубы задается условие:

. (4)

. (4)На внутренней поверхности трубы задается условие:

,

, . (5)

. (5)На внешней поверхности трубы происходит конвективный теплообмен с окружающим воздухом:

. (6)

. (6)При r = 0 задается условие ограниченности решения:

. (7)

. (7)На границе фазового перехода записывается условие Стефана:

,

, . (8)

. (8)где (r,z,t) – уравнение положения границы раздела фаз в момент времени t; ТФ – температура фазового перехода; Q – удельная теплота фазового перехода.

Задача (1)-(8) решалась численно методом сглаживания коэффициентов.

Алгоритм сквозного счета строился с использованием чисто неявных схем. Получающиеся при этом нелинейные трехточечные уравнения решались методом итераций, решения на каждой итерации находились методом прогонки. Разработанные алгоритмы реализованы в виде комплекса программ в среде «Delphi».

Расчеты проводились при следующих данных: r1 = 0,0257; r2=0,0315 м; l = 0,2 м; 1 = 0,46; 2 = 0,24; 3 = 0,0338 Вт/(мК); 1 = 950; 2 = 800; 3 = 1,2 кг/м3; с1 = 2000; с2 = 2400; с3 = 1007 Дж/(кгК); ТФ = 128 С; Q = 157 кДж/кг; r = 1 °C, z = 10 С. Шаги по r и z неравномерные, сетка 62200, шаг по времени = 1 с.

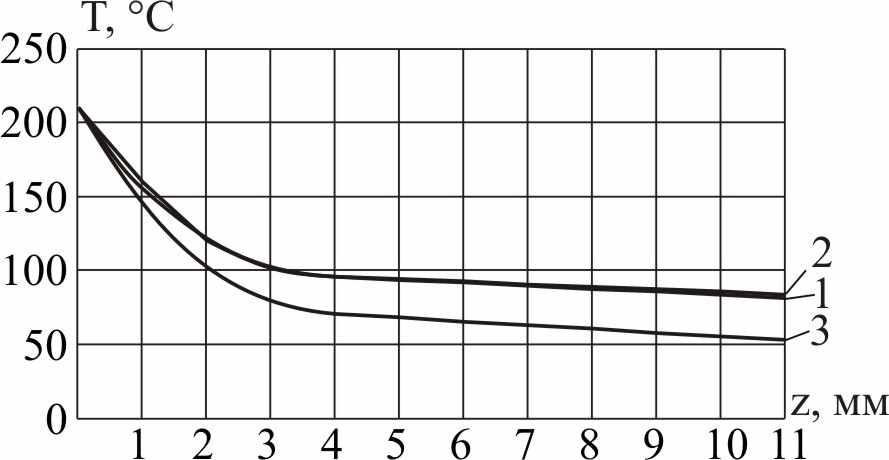

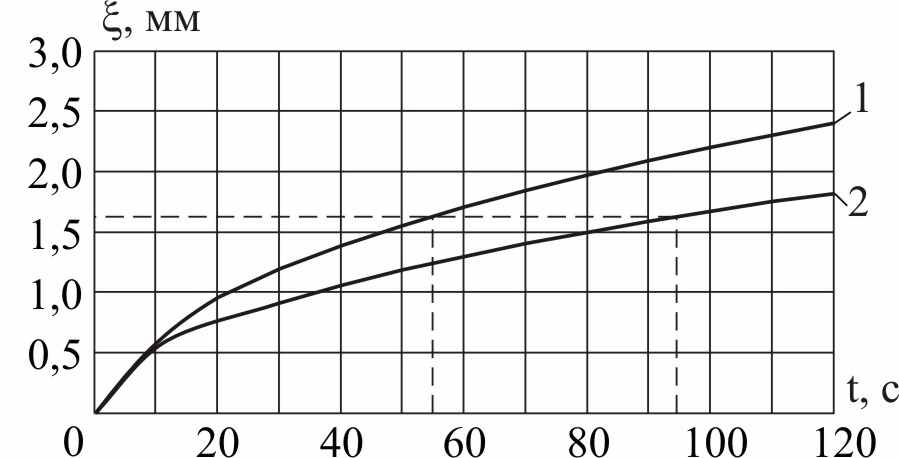

Анализ динамики температурного поля по длине трубы показывает, что на этапе нагрева температурные поля в зоне термического влияния при температурах ОВ -40 и 20 С могут быть сближены увеличением продолжительности нагрева (рис. 1). Предложена следующая методика определения продолжительности нагрева торцов труб.

Продолжительность контакта нагретого инструмента и кромки трубы выбирается из условия достижения определенной глубины проплавления. Например, для сварки труб из полиэтилена ПЭ 80 ГАЗ SDR11 635,8 ГОСТ Р 50838-95 рекомендуется в нормальных условиях продолжительность нагрева равная 55 секундам. При этом расчетная глубина проплавления составит 1,63 мм. Согласно расчетам такая же глубина проплавления достигается при продолжительности нагрева равной 96 секундам при температуре ОВ - 40 С (рис. 2). При этом температурные поля в области сравнения температурных полей практически совпадают.

|  |

| Рис. 1. Распределение температуры по длине трубы при различной температуре ОВ в различные моменты времени: 1 – tн = 55 с, 20 С; 2 – tн = 110 с, -40 С; 3 – t = 55 с, -40 С | Рис. 2. Изменение границы проплавле-ния при различной температуре ОВ: 1 – 20 ; 2 – - 40 С |

Также были проведены расчеты для трубы SDR11 31528,6 ГОСТ Р 50838-95. Рекомендуемое время воздействия нагретым инструментом на торцы труб при температуре ОВ 20 °С составляет 300 с. При этом расчетами найдена глубина проплавления, равная 3,86 мм. Согласно расчетным данным, такая же глубина проплавления достигается при продолжительности нагрева равной 450 секундам при температуре ОВ - 40 С.

Третья глава посвящена регулированию скорости охлаждения, с помощью теплоизоляционной камеры (патент РФ № 2343331 «Способ сварки полимерных труб»). Моделируется тепловой процесс на этапе охлаждения, учитывается влияние грата и формоизменение материала на динамику температурного поля в трубе.

Пренебрегая продолжительностью технологической паузы и временем, затрачиваемым на течение расплава при осадке, труба считается укороченной на величину осадки. Для упрощения расчетов принимается допущение, что поперечное сечение образующегося грата имеет прямоугольную форму. Для величины осадки 2,6 мм поперечное сечение бралось в форме квадрата со сторонами 3 мм. Начало координат по длине трубы z смещалось на величину осадки и ставилось на месте стыка труб.

В начале процесса охлаждения распределение температуры в грате предполагается равномерным. Значение температуры в грате определяется из условия теплового баланса – равенства количеств теплоты в области уходящей в грат и в образовавшемся грате. Таким образом, распределение температуры в трубе с гратом в начале процесса охлаждения получается в результате определения температурного поля в конце нагрева. Несмотря на то, что в расчетах пренебрегается продолжительность технологической паузы, предполагается, что при отделении нагревательного инструмента от свариваемых труб и смыкании оплавленных деталей температура воздуха внутри трубы становится равной температуре окружающего воздуха и вновь повышается за счет теплоотдачи от нагретой части трубы на стадии охлаждения. При этом постановка задачи аналогична этапу нагрева, но условие (3) на одном торце изменяется на условие отсутствия теплового потока (условие симметрии температурного поля) в режиме охлаждения:

. (9)

. (9)На свободной поверхности грата задается условие конвективного теплообмена с окружающим воздухом.

Для расчета использовались те же обозначения и исходные данные, что и в главе 2, отличалась лишь температура фазового перехода ТФ = 111 С, соответствующая температуре кристаллизации полиэтилена.

Разработан алгоритм решения поставленной задачи. Результаты расчетов показывают необходимость при выборе режимов сварки учета в математической модели теплового процесса воздействия грата на динамику температурного поля (рис. 3).

| Рис. 3. Изменение температуры по времени в точке (0,0315; 0,001) при охлаждении с учетом (1) и без учета грата (2). Температура ОВ равна -40 С |

Так как скорость охлаждения увеличивается с понижением температуры окружающего воздуха, предлагается использование цилиндрической теплоизоляционной камеры.

Размеры камеры определяются на основе теоретического моделирования процесса охлаждения сварного соединения с теплоизоляционной камерой из условия обеспечения допустимой скорости охлаждения. Примем следующие допущения: предполагается, что температура воздуха внутри камеры достаточно быстро (в пределах расчетного шага по времени) становится однородной, камера может быть изготовлена из тонкой пленки с очень низкой теплопроводностью (=0,0001), тогда толщиной стенки камеры можно пренебречь.

Учитывая эти допущения температуру в камере находим из соотношений:

, (10)

, (10) , (11)

, (11)где

- объем камеры,

- объем камеры,  – температура в камере на нижнем временном шаге, Т – температура в камере, k – коэффициент теплообмена в камере, – внешняя поверхность грата и части трубы, находящейся внутри теплоизоляционной камеры.

– температура в камере на нижнем временном шаге, Т – температура в камере, k – коэффициент теплообмена в камере, – внешняя поверхность грата и части трубы, находящейся внутри теплоизоляционной камеры.Осредненная температура в камере, полученная в результате расчета, зависит от геометрических размеров теплоизоляционной камеры. Расчеты показывают, что увеличение длины камеры при фиксированной высоте способствует снижению температуры в камере, что соответствует физическому представлению. При этом увеличивается не только объем камеры, но и увеличивается поверхность трубы с более низкой температурой, что приводит к снижению температуры в теплоизоляционной камере. Однако, увеличение высоты (радиуса) камеры при фиксированной длине также способствует снижению температуры воздуха внутри камеры, но не столь значительно. Поэтому, принимая во внимание возможности изготовления и практическое использование теплоизоляционной камеры, один из геометрических размеров, например, высоту можно зафиксировать и, варьируя длиной камеры, определить размер камеры, обеспечивающий допустимую скорость охлаждения сварного соединения. При высоте камеры равной 0,02 м расчетами найдена полудлина камеры L/2 равная 0,02 м, обеспечивающая допустимую скорость охлаждения в интервале низких температур ОВ (-45, -15) °С.

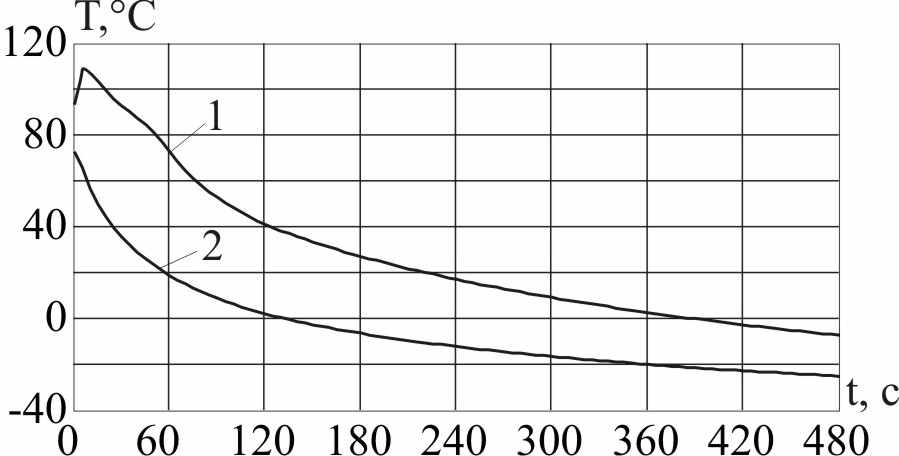

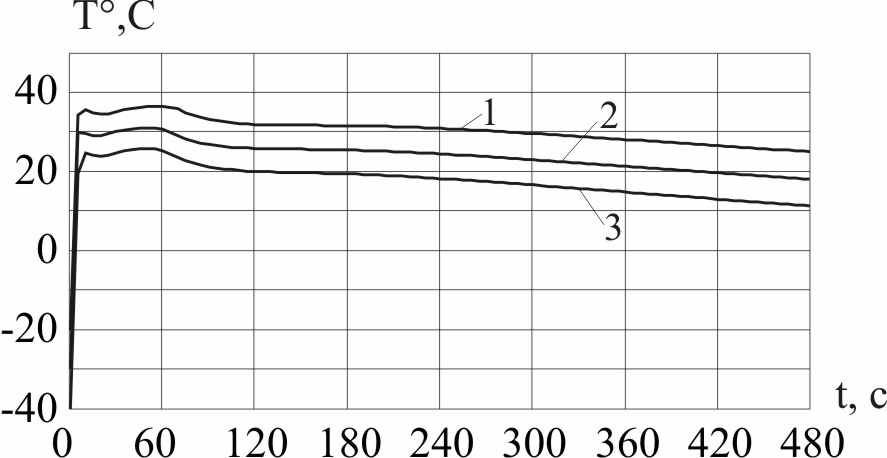

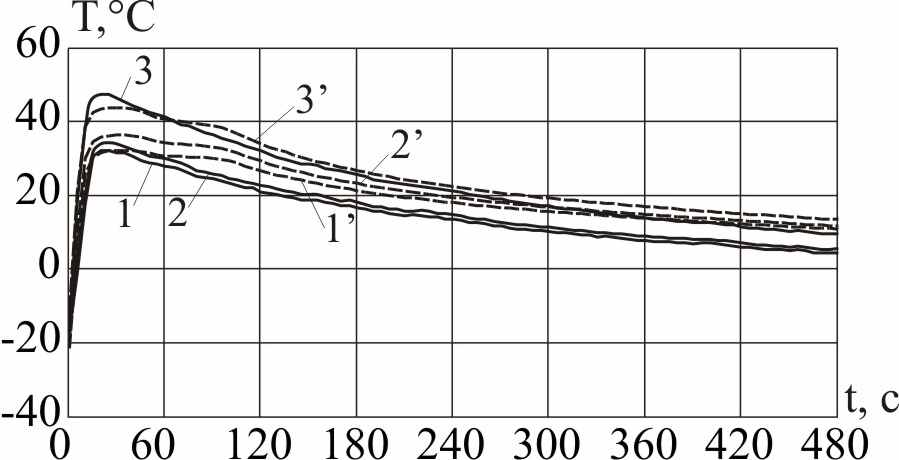

На рис. 4 представлены расчетные изменения температуры в теплоизоляционной камере по времени при охлаждении сварного соединения при различных температурах ОВ. Температура воздуха в камере достаточно быстро становится положительной и удерживается таковой в течение периода охлаждения.

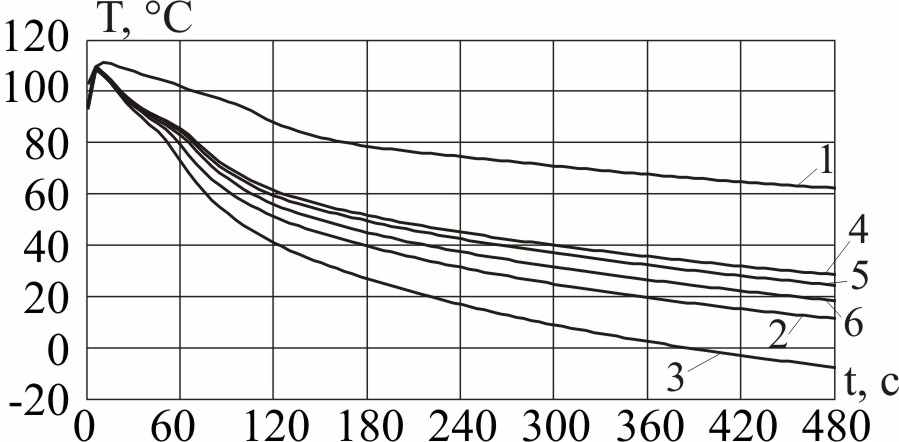

Характерные зависимости температуры по времени при охлаждении сварного соединения в теплоизоляционной камере при различных температурах ОВ приведены на рис. 5. Для сравнения показаны полученные расчетами предельные кривые изменения температур по времени при температурах ОВ -15 и 45 °С при охлаждении соединения в естественных условиях, а также изменение температуры по времени при температуре ОВ

-40 С при естественном охлаждении. Зависимости температуры по времени при охлаждении соединения в теплоизоляционной камере лежат между предельными кривыми.

Расчетами найдены размеры теплоизоляционной камеры для охлаждения полиэтиленовой трубы диаметром 315 мм: длина L равная 0,1 м, высота 0,05 м.

|  |

| Рис. 4. Изменение температуры воздуха в теплоизоляционной камере в период охлаждения сварного соединения при различных температурах ОВ: 1 – - 20; 2 – - 30; 3 – - 40 С | Рис. 5. Изменение температуры по времени в точке (0,0315; 0,001) при различных температурах ОВ без (1-3) и с использованием теплоизоля-ционной камеры (4-6): 1 – 45; 2 – -15; 3 – - 40; 4 – -20; 5 – -30; 6 – - 40 °С |

В четвертой главе рассматривается сопоставление расчетных температурных данных с экспериментальными, предшествующее полученным теоретическим результатам в главах 2 и 3.

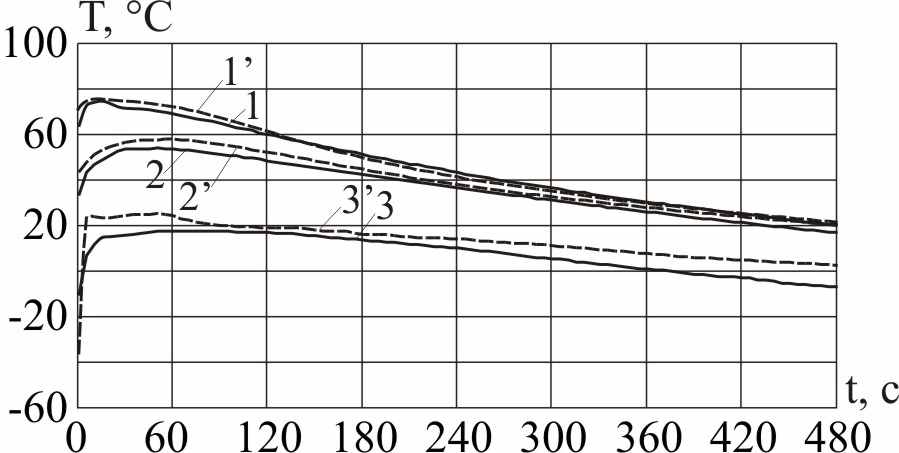

Для подтверждения адекватности математической модели реальному тепловому процессу произведена сварка труб из полиэтилена ПЭ 80 ГАЗ SDR11 635,8 ГОСТ Р 50838-95 при температурах ОВ ниже нормативных, в ходе которой измерялись температуры в различных точках. Регистрация температур производилась медь-константановыми термопарами 0,1 мм с помощью многоканального программного регулятора температуры с графическим дисплеем ТЕРМОДАТ–17Е3 в точках, в которых наиболее вероятны погрешности в расчетных температурах за счет допущений, упрощающих математическую постановку задачи, с целью проверки их правомерности. Замеры температуры проводились на этапе охлаждения, на котором принята большая часть основных допущений при моделировании теплового процесса, в точках внутри трубы с координатами А(r, z) =(0,0; 0,0), B(0,002; 0,0), C(0,0113; 0,0). Температура окружающего воздуха -27 С. На рис. 6 представлены результаты сопоставления экспериментальных и расчетных температур воздуха внутри труб за время охлаждения, регламентируемое нормативными документами.

На рис. 7 приведены результаты сопоставления расчетных и экспериментальных температур в стенке трубы и в камере при сварке полиэтиленовых труб при температуре воздуха -37 С. Характер отклонения расчетных и экспериментальных кривых, свидетельствует о том, что погрешности расчета температуры воздуха в камере обусловлены недостаточной герметичностью камеры. В начальный период времени расчетные температуры воздуха в камере превышают реальные. Это связано с тем, что в расчетах не учитывается технологическая пауза, составляющая 2-3 с. В то же время, эти допущения также не приводят к высокой погрешности в расчете основного исследуемого параметра – динамики температурного поля в стенке трубы.

|  |

| Рис. 6. Зависимости температур внутри трубы по времени в период охлажде-ния в точках А, В, С соответственно: (1-3) – экспериментальные; (1-3) - расчетные | Рис. 7. Зависимости температур по времени в стенке трубы: кривые 1, 1' – в точке (0,0283; 0,001); 2, 2' – в точке (0,0299; 0,003); 3, 3' – температура в камере; (1-3) – экспериментальные; (1'-3') – расчетные |

Для контроля качества сварных соединений были произведены следующие методы испытаний: внешний осмотр, испытание на осевое растяжение.

Результаты внешнего осмотра и проверка размеров сварочного грата соединений, выполненных сваркой нагретым инструментом встык, при различных температурах ОВ отвечают требованиям нормативных документов.

Испытания на осевое растяжение выполнялись на образцах-лопатках по ГОСТ 11262. Испытания на растяжение проводились на разрывной машине UTS-20K при скорости раздвижении зажимов испытательной машины 25 мм/мин при комнатной температуре.

Результаты испытаний на осевое растяжение показали, что сварные соединения выполненные при температурах ОВ -30 и -40 °С по регламентируемому технологическому режиму являются негодными, т.к. у образцов присутствует разрушение типа III. В то же время образцы, выполненные при таких же температурах ОВ, но по рассчитанному технологическому режиму, являются годными.

Основные выводы

- На основе математического моделирования теплового процесса и проведения численных экспериментов решена задача регулирования температурного поля и разработаны методики определения технологического режима сварки полиэтиленовых труб широкого сортамента для газопроводов в условиях низких климатических температур.

- На основе численного решения двумерной задачи Стефана разработана методика определения продолжительности воздействия нагретым инструментом при сварке полиэтиленовых труб при температурах окружающего воздуха ниже нормативных.

- Разработана математическая модель теплового процесса при сварке полиэтиленовых труб, учитывающая образование грата при осадке и его влияние на динамику температурного поля в сварном соединении.

- Разработана методика расчета размеров теплоизоляционной камеры, обеспечивающая допустимую скорость охлаждения сварного соединения полиэтиленовых труб в диапазоне температур окружающего воздуха ниже нормативных.

Основное содержание диссертации опубликовано в следующих работах:

Статьи, опубликованные в изданиях, рекомендованных ВАК РФ

- Аммосова, О.А. Математическое моделирование теплового процесса при сварке полиэтиленовых труб встык при температурах воздуха ниже нормативных [Текст] / Н.П. Старостин, О.А. Аммосова // Вестник машиностроения. – 2009. – № 1. – С. 17–20.

- Аммосова, О.А. Контактная сварка полимерных труб оплавлением при низких температурах окружающей среды. Математическое моделирование теплового процесса [Текст] / Н.П. Старостин, О.А. Аммосова // Сварочное производство. – 2007. – № 4. – С. 17–20.

- Аммосова, О.А. Контактная сварка полиэтиленовых труб оплавлением при низких температурах окружающей среды. Ч.2. Исследование процесса охлаждения [Текст] / Н.П. Старостин, О.А. Аммосова // Сварочное производство. – 2008. – № 9. – С. 31–34.

- Аммосова, О.А. Сварка полиэтиленовых труб встык при температурах воздуха ниже нормативных. Часть 1 [Текст] / О.А. Аммосова, А.И. Герасимов, Н.П. Старостин // Пластические массы. – 2008. – № 9. – С. 38–41.

- Аммосова, О.А. Сварка полиэтиленовых труб встык при температурах воздуха ниже нормативных. Часть 2 [Текст] / О.А. Аммосова, А.И. Герасимов, Н.П. Старостин // Пластические массы. – 2008. – № 10.– С. 45–46.

Статьи в периодических научных изданиях

- Аммосова, О.А. Выбор режима сварки полиэтиленовых труб при низких температурах на основе моделирования теплового процесса [Текст] / Н.П. Старостин, О.А. Аммосова // Вестник Якутского государственного университета имени М.К. Аммосова. – 2006. – Т. 3, № 1. – С. 63–66.

- Аммосова, О.А. Моделирование теплового процесса при разработке технологии сварки полимерных труб при низких температурах атмосферного воздуха [Текст] / Н.П. Старостин, О.А. Аммосова // Математические заметки ЯГУ. – 2007. – Т. 14, вып. 2. – С. 104–114.

- Аммосова, О.А. Влияние низких температур воздуха на кристалличность материала сварного соединения газопровода из полиэтиленовых труб [Электронный ресурс] / Н.П. Старостин, А.И. Герасимов, Н.А. Бельчусова, О.А. Аммосова // Нефтегазовое дело. – 2007. – http://www.ogbus.ru – С. 1–14. – № гос. регистрации 0320200609.

- Ammosova, O.A. Heated tool welding of polyethylene pipes at low environment temperatures – Mathematical modelling of the thermal process [Text] / N.P. Starostin, O.A. Ammosova // Welding International. – 2008, January. – Vol. 22, No 1.– P. 51–54.

- Аммосова, О.А. Моделирование процесса охлаждения сварного соединения полимерных труб при низких температурах [Текст] / Н.П. Старостин, О.А. Аммосова // Математические заметки ЯГУ. – 2008. – Т. 15, вып. 2. – С.119–131.

Публикации в материалах научных мероприятий

- Аммосова, О.А. Разработка технологии сварки полиэтиленовых труб в условиях низких температур на основе решения задачи Стефана [Текст] / О.А. Аммосова // «Х Лаврентьевские чтения», посвященные 50-летию ЯГУ им. М.К. Аммосова: науч. конф. студентов и молодых ученых: сб. статей.– Якутск: Изд-во ГУ «РОНПО», 2006. – Т. I. – С. 5-13.

- Аммосова, О.А. Моделирование теплового процесса при контактной сварке полимерных труб оплавлением [Электронный ресурс] / Н.П. Старостин, О.А. Аммосова // Тр. III Евразийского симп. по проблемам прочности материалов и машин для регионов холодного климата «EURASTRENCOLD-2006». – 2006. – С. 147-155. – № гос. регистрации 0320601278.

- Аммосова, О.А. Численное моделирование теплового процесса при разработке технологии сварки полимерных труб при низких температурах [Текст] / О.А. Аммосова // «ХI Лаврентьевские чтения», посвященные 50-летию Сибирского отделения РАН: науч. конф. студентов и молодых ученых: сб. статей.– Якутск: Изд-во ГУ «РОНПО», 2007. – Т. I. – С. 71-80.

- Аммосова, О.А. Моделирование теплового процесса при сварке полимерных труб при низких температурах [Текст] / О.А. Аммосова // Мат. XIV межд. конф. студентов, аспирантов и молодых ученых «Ломоносов». – М.: СП «Мысль», 2007. – Т. II.– С. 98.

- Аммосова, О.А. Разработка технологии контактной тепловой сварки пластмассовых труб в условиях низких температур [Текст] / Н.П. Старостин, О.А. Аммосова // Мат. II Всероссийской науч. конф. «Информационные технологии в науке образовании и экономике».– Якутск: Изд-во ЯГУ, 2007. – Ч. II.– С. 3–4.

- Аммосова, О.А. Разработка технологии сварки полиэтиленовых труб для газопроводов при низких температурах атмосферного воздуха [Текст] / Н.П. Старостин, О.А. Аммосова // Мат. VIII ежегодной межд. конф. «Эффективность реализации научного, ресурсного и промышленного потенциала в современных условиях». – Киев: УИЦ «Наука. Техника. Технология», 2008. – С. 442–445.

- Аммосова, О.А. Разработка технологии контактной сварки полимерных труб при низких температурах [Текст] / О.А. Аммосова // «Эрэл-2007»: Мат. конф. науч. молодежи: к 50-летию Сибирского отделения РАН. – Якутск, 2008. – С. 3–6.

- Аммосова, О.А. Выбор продолжительности оплавления при сварке полиэтиленовых труб для газопроводов встык при температурах воздуха ниже нормативных [Электронный ресурс] / Н.П. Старостин, О.А. Аммосова // Тр. IV Евразийского симп. по проблемам прочности материалов и машин для регионов холодного климата «EURASTRENCOLD-2008». – 2008. – С. 167–171. – № гос. регистрации 0320900128.

- Аммосова, О.А. Математическое моделирование и регулирование процесса охлаждения при стыковой сварке полиэтиленовых труб [Электронный ресурс] / Н.П. Старостин, О.А. Аммосова // Тр. IV Евразийского симп. по проблемам прочности материалов и машин для регионов холодного климата «EURASTRENCOLD-2008». – 2008. – С. 172–180. – № гос. регистрации 0320900128.

- Аммосова, О.А. Исследование эффективности сварки полиэтиленовых труб при низких температурах [Электронный ресурс] / А.И.Герасимов, Н.П. Старостин, О.А. Аммосова, Е.В. Данзанова // Тр. IV Евразийского симп. по проблемам прочности материалов и машин для регионов холодного климата «EURASTRENCOLD-2008». – 2008. – С. 181–191. – № гос. регистрации 0320900128.

- Аммосова, О.А. Расчет зон термического влияния при сварке полиэтиленовых труб для газопроводов при низких климатических температурах [Текст] / Н.П. Старостин, О.А. Аммосова // Мат. III Всероссийской науч. конф. «Информационные технологии в науке, образовании и экономике». – Якутск: Изд-во ЯГУ, 2008. – Ч. II. – С. 74–75.

- Аммосова, О.А. Устранение аварий полимерных трубопроводов в условиях низких температур атмосферного воздуха [Текст] / О.А. Аммосова // Проблемы геологии и освоения недр: Сб. науч. тр. XII межд. науч. симп. им. академика М.А. Усова студентов и молодых ученых. – Томск: Изд-во ТПУ, 2008. – С. 572–574.

- Аммосова, О.А. Выбор режимов сварки полиэтиленовых труб при низких температурах окружающей среды [Текст] / Н.П. Старостин, А.И. Герасимов, Н.А. Бельчусова, О.А. Аммосова // Сб. тр. V межд. науч.-практ. конф. «Исследование, разработка и применение высоких технологий в промышленности». – С.-Пб.: Изд-во Политехнического университета, 2008. – Т. 13. – С.417–426.

- Аммосова, О.А. Моделирование теплового процесса при определении технологических режимов сварки полимерных труб при температурах атмосферного воздуха ниже нормативных [Текст] / Н.П. Старостин, О.А. Аммосова // Физико-математическое моделирование систем: Мат. V межд. семинара. – Воронеж: ГОУВПО «Воронежский государственный технический университет», 2008. – Ч. 2.– С. 20–25.

Тезисы докладов на конференциях

- Аммосова, О.А. Выбор режима сварки полиэтиленовых труб при низких температурах на основе моделирования теплового процесса [Текст] / Н.П. Старостин, О.А. Аммосова // Тез. докл. всероссийской науч. конф. «Информационные технологии в науке, образовании и экономике».– Якутск: Изд-во «Офсет», 2005. – Ч. I.– С. 84.

- Аммосова, О.А. Расчет параметров сварки полиэтиленовых труб для газопроводов при низких температурах атмосферного воздуха [Текст] / О.А. Аммосова // Тез. докл. V Всероссийской школы-семинар студентов, аспирантов, молодых ученых и специалистов «Математическое моделирование развития Северных территорий Российской Федерации». – Якутск: Филиал изд-ва ЯГУ, ИМИ ЯГУ, 2007. – С. 26–28.

- Аммосова, О.А. Математическое моделирование теплового процесса при сварке полимерных труб встык [Текст] / Н.П. Старостин, О.А. Аммосова // Тез. докл. V Межд. конф. по математическому моделированию, посвященной 75-летию академика В.Н. Монахова. – Якутск: Изд-во ООО «РИЦ Офсет», 2007. – С. 70–71.

- Аммосова, О.А. Регулирование процесса охлаждения при контактной сварке полиэтиленовых труб на основе моделирования теплового режима [Текст] / Н.П. Старостин, О.А. Аммосова // Тез. докл. Всероссийской науч. конф. студентов, аспирантов, молодых ученых и специалистов «Математическое моделирование развития Северных территорий Российской федерации». – Якутск: ООО РИЦ «Офсет», 2008. – С. 44–45.

Патент

- Пат. РФ № 2343331 RU F16L 13/00, 47/00. Способ сварки полимерных труб [Текст] / Старостин Н.П., Герасимов А.И., Аммосова О.А.; патентообладатель Ин-т проблем нефти и газа СО РАН. – № 2006144681/06; заявл. 14.12.2006; опубл. 10.01.2009, Бюл. № 1.