Прогнозирование остаточного ресурса длительно эксплуатирующихся сварных соединений паропроводов в условиях ползучести по структурному фактору

| Вид материала | Автореферат |

- Темы рефератов. Бактериальная коррозия. Виды бактерий, развивающихся в нефтепроводных, 6.66kb.

- Уважаемые коллеги!, 46.85kb.

- Контроль качества сварных соединений трубопроводов стальных, из полимерных материалов,, 375.15kb.

- Рекомендации по модернизации, реконструкции и замене длительно эксплуатирующихся устройств, 272.63kb.

- Особенности проведения физико-механических испытаний сварных соединений в соответствии, 41.23kb.

- «Локомотивы и локомотивное хозяйство», 231.13kb.

- Д. И. Менделеева прогнозирование свойств элементов и их соединений методические указания, 611.18kb.

- Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений, 874.83kb.

- Вероятностное прогнозирование ресурса нефтегазового оборудования при эксплуатации, 793.67kb.

- Влияние ультразвуковой ударной обработки на механические свойства сварных соединений, 41.15kb.

В третьей главе приведены результаты анализа металлографических исследований микроструктуры на образцах сварных соединений паропроводов сталей 12Х1МФ и 15Х1М1Ф в процессе термодеформационного старения с установлением закономерностей микроструктурных изменений зон, развивающихся в условиях ползучести.

Из результатов металлографического исследования выявлено, что изменение структуры имело место в металле всех зон сварных соединений. Изменения структурного состояния имеют общие закономерности для металла шва и разные для зоны термического влияния и основного металла.

Структурное состояние металла шва сварных соединений сталей 12Х1МФ и 15Х1М1Ф характеризуется большим диапазоном размера (ширины) ферритной оторочки Lф=1070 мкм на различных сроках исчерпания ресурса. Неоднородность структуры по этому показателю определяется в первую очередь тепловыми условиями сварки и термической обработки с учетом содержания углерода и легированием шва 09Х1МФ. С увеличением длительности испытания проявляется тенденция к увеличению ширины Lф вследствие распада перлита с выделением дополнительных объемов структурно свободного феррита при ползучести.

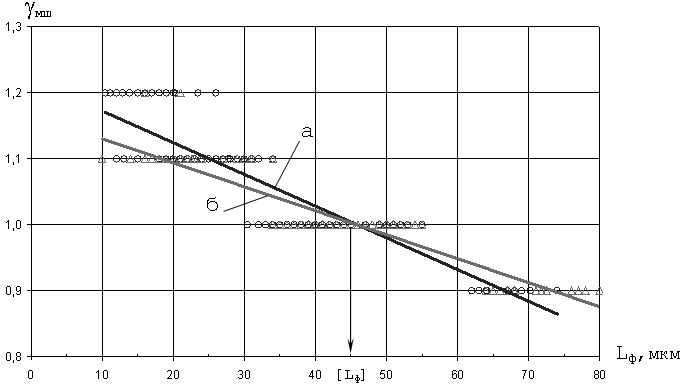

Установлено, что микроструктурное состояние металла шва 09Х1МФ (содержание избыточного феррита в виде оторочек) в сварных соединениях влияет на его разупрочнение по сравнению с основным металлом свариваемой стали. Выявлена зависимость ширины ферритных оторочек (Lф) в микроструктуре металла шва с механической неоднородностью (мш) сварных соединений сталей 12Х1МФ и 15Х1М1Ф. Обоснована необходимость ограничения максимальной ширины ферритных оторочек Lф45 мкм по условию необходимого упрочнения металла швов (мш>1) (рис. 1).

Изменения микроструктуры ЗТВ и основного металла сварных соединений стали 12Х1МФ в условиях ползучести затрагивают перлитную составляющую в виде усиления процесса её распада и сфероидизации. Степень сфероидизации перекристаллизованного перлита (исчерпание ресурса 0,6/р) достигает 2-3 баллов, сопровождающееся увеличением феррито-карбидной структуры и выделением карбидной фазы.

а – для сварных соединений стали 12Х1МФ;

б - для сварных соединений стали 15Х1М1Ф

Рис. 1. Зависимость степени разупрочнения металла шва от ширины ферритной оторочки.

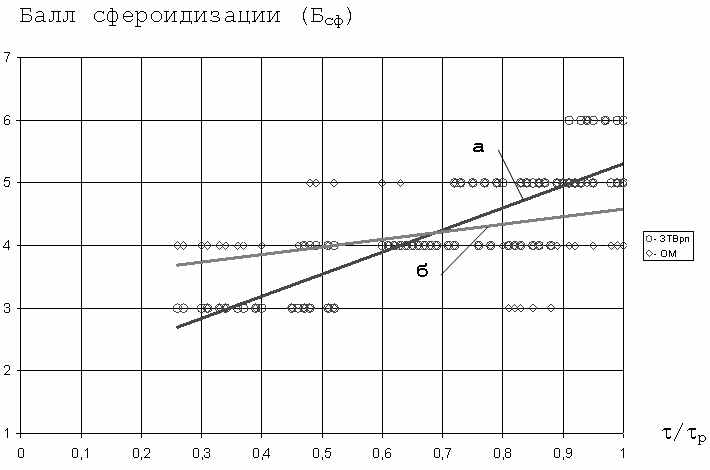

Дальнейшая сфероидизация продуктов распада перлитной составляющей по границам зерен способствует постепенному размыванию границ зерен, укрупнению и слипанию карбидов, которые окружают тело зерна в отдельных участках. Интенсивность этих процессов в ЗТВрп и основном металле различна. Так, при исчерпании ресурса на последующем этапе >(0,60,7)/р сфероидизация продуктов распада перлитной составляющей в ЗТВрп происходит более интенсивно, чем в основном металле. При исчерпании ресурса более 0,8/р процесс сфероидизации в ЗТВрп может опережать примерно на один балл сфероидизацию в основном металле (рис. 2).

Рис. 2. Закономерность роста сфероидизации продуктов распада перлитной составляющей в ЗТВрп (а) и основном металле (б) при ползучести сварных соединений стали 12Х1МФ.

Нестабильность микроструктуры при ползучести отражается через появление на границах зерен новых и укрупнение существующих карбидов. Выявлено несколько стадий изменения карбидной составляющей в структуре ЗТВрп сварных соединений стали 12Х1МФ при ползучести. При начальной стадии (0,3/р) сохраняется исходное состояние микроструктуры с дисперсными карбидами по границам и телу зерна. На второй стадии (0,3/р) происходит их рост до 2 мкм с выделением новых карбидов по границам зерен. На последующем этапе (0,6/р) карбидные частицы увеличиваются с образованием цепочек карбидов и их слипанием.

Укрупненные карбиды формируются в виде цепочек карбидов (ЦК) типа "ожерелья" по границам зерен в процессе ползучести, начиная с (0,2)/р исчерпания ресурса. Установлено, что их наличие отмечается всегда в периоды исчерпания ресурса (0,60,7)/р. Вместе с образованием цепочек карбидов наблюдаются их слипания, которые окружают тело зерна на отдельных участках после (0,5/р) исчерпания ресурса. Одновременно с укрупнением карбидных частиц по телу зерна появляются и расширяются со временем приграничные участки тела зерна без карбидов (обедненных карбидной фазой).

В ЗТВрп процесс увеличения размера карбидных частиц происходит интенсивнее чем в основном металле. Так, при исчерпании ресурса (0,91)/р максимальный размер карбидных частиц в ЗТВрп достигает 33,5 мкм, в основном металле до 22,5 мкм.

Результаты проведенных исследований свидетельствуют об опережении структурных изменений металла ЗТВрп по сравнению с основным металлом.

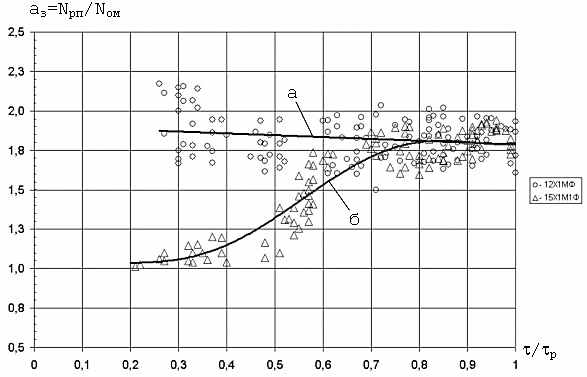

Тенденции к существенному изменению размера зерен в ЗТВрп и основном металле при ползучести для сварных соединений стали 12Х1МФ не проявилось. Основной металл свариваемой стали имеет размер зерен 4-6 баллов, что на 3-6 баллов больше чем в ЗТВрп. Оценка размера зерен по параметру аз=Nрп/Nом (отношение размера зерна в ЗТВрп к размеру зерна в основном металле) свидетельствует: в ЗТВрп дополнительного «дробления» зерна не происходит, стабильность размера зерна основного металла также сохраняется (рис. 3а).

Рис. 3. Закономерность изменения размера зерна микроструктуры зон сварного соединения (ЗТВрп и основного металла) сталей 12Х1МФ (а) и 15Х1М1Ф (б) при ползучести, по параметру аз=Nрп/Nом (отношение балла зерна в разупрочненной прослойке к баллу зерна в основном металле).

Изменения микроструктуры ЗТВ и основного металла сварных соединений стали 15Х1М1Ф. Выявлены отличия интенсивности процессов выделения и роста карбидных частиц в основном металле и ЗТВрп. Рост карбидов в основном металле равномерен в течение всего периода исчерпания ресурса, максимальный размер которых достигает 2,5 мкм. Скорость роста карбидов в ЗТВрп опережает рост карбидов в основном металле. Скорость роста карбидов в ЗТВрп различна: до <0,35/р исчерпания ресурса рост карбидных частиц незначителен, максимальный размер которых достигает 1,51,7 мкм (вследствие распада цементитных пластинок); в период >0,35/р размер карбидов увеличивается в два раза и достигает 33,5 мкм. Укрупненные карбидные частицы могут скапливаться группами размером до 50-70 мкм, при этом их плотность возрастает, что приводит к появлению слипшихся (цепочек) карбидов.

Выявлено, что отдельные цепочки карбидов появляются в период исчерпания ресурса /р0,2 и их наличие отмечается всегда при /р0,5. Цепочки карбидов располагаются по границам бейнитных блоков, в местах распавшегося перекристаллизованного перлита.

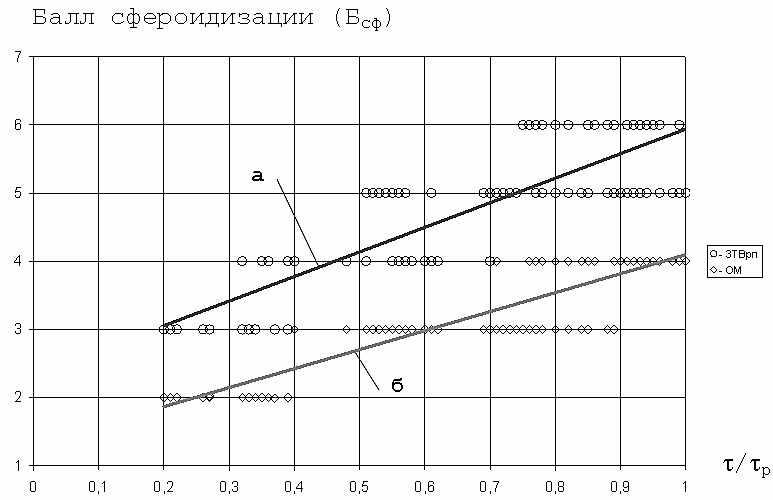

Увеличение размеров карбидов и образование карбидных выделений (цепочек) наблюдается на фоне распада бейнитной структурной составляющей при ползучести. Процесс распада структуры протекает неравномерно во времени: при /р0,35 исчерпания ресурса изменения микроструктуры незначительны, после /р0,35 степень сфероидизации бейнитной (перлитной) структуры усиливается до 3-5 баллов. При этом в бейнитном зерне выделяются продукты распада, исчезают старые исходные границы примыкания бейнитных блоков. Очертание появившихся в нем новых субграниц определяет образованные карбидные частицы в теле бейнитного зерна, при /р0,5 увеличивается количество феррито-карбидной структуры по месту бывшего бейнитного зерна. Новые ферритные участки выявляются через образовавшиеся субграницы в виде сетки из карбидных цепочек. Размер новых зерен составляет 9-10 баллов. Сфероидизация достигает 5-6 баллов. За период исчерпания ресурса (0,351)/р процесс сфероидизации металла ЗТВрп заметно опережает сфероидизацию в основном металле примерно на два балла (рис. 4).

Рис. 4. Закономерность процесса сфероидизации бейнита в ЗТВрп (а) и основном металле (б) при ползучести сварных соединений стали 15Х1М1Ф.

Нестабильность структуры в зависимости от исчерпания ресурса при ползучести отражена через параметр аз (рис. 3б). В основном металле заметного изменения размера зерна не наблюдается (размер зерна находится в диапазоне 46 баллов на всем периоде исчерпания ресурса сварного соединения). В ЗТВрп выявлены три характерные стадии изменения размера зерна. На начальных (0,4/р) сроках исчерпания ресурса изменения не выявляются (при этом, размер зерен микроструктуры ЗТВрп меньше размера зерен в основном металле не более чем на один балл). Начало распада бейнита (исчезновение границ исходных зерен и образованием новых субграниц более мелкого размера в виде сетки из карбидных цепочек) характеризуется уменьшением размера зерен с 56 до 89 баллов (0,40,65/р) и при завершении распада (>0,65/р) достигает 810 баллов. На этой стадии происходит сближение значений параметра аз для сварных соединений сталей 12Х1МФ и 15Х1М1Ф.

Микроструктурные изменения в разупрочненной прослойке ЗТВрп при ползучести протекают более энергично по сравнению с основным металлом как в сварных соединениях стали 12Х1МФ, так и стали 15Х1М1Ф.

Выявленные изменения микроструктуры в ЗТВрп сварных соединений сталей 12Х1МФ и 15Х1М1Ф в процессе ползучести при термодеформационном старении классифицированы тремя стадиями. Первая стадия (Iм) в период (0,30,35)/р характеризуется относительной стабильностью структурного исходного состояния; вторая стадия (0,60,65)/р – дополнительным выделением феррито-карбидной структуры, распадом упрочняющих составляющих микроструктуры (бейнита, перлита, сорбита), коагуляцией карбидных частиц, сфероидизацией структуры; третья стадия (0,60,65)/р характеризуется мелкозернистой структурой (8-10 баллов) в виде феррито-карбидной смеси.

Глава 4. Закономерности микроповреждаемости зон сварных соединений при ползучести.

В четвертой главе приведен анализ результатов исследования сварных соединений при ползучести с выявлением зон, наиболее подверженных повреждению и установлением закономерностей развития в них микроповрежденности.

Основным механизмом повреждения металла сварных соединений при испытании образцов в условиях ползучести, является порообразование. При металлографическом анализе с помощью реплик образцов, подвергнутых термодеформационному старению, оценивалась микро- и макроповреждаемость во всех зонах сварного соединения. По результатам металлографических исследований выявлено, что поры наблюдались в металле всех зон.

Было установлено, что при испытании разрушение сосредотачивается в разупрочненном участке металла зоны термического влияния ЗТВрп. Повреждение зарождается и развивается по границам зерен; характер поврежденности поры и микротрещины ползучести. Зародившиеся на границах зерен поры объединяются в цепочки перпендикулярно приложенному растягивающему напряжению. Разрушение происходит вследствие разрыва перемычек между порами и слиянием последних в трещину. Трещина возникает, как правило, на расстоянии 2-4 мм от линии сплавления с металлом шва и имеет траекторию, преимущественно отражающую линию ЗТВрп. Развитию микроповрежденности в ЗТВрп сопутствует образование и развитие поврежденности порами также в металле шва и основном металле.

В металле шва микроповреждение во всех случаях начинается в крупнозернистых участках и тормозится в мелкозернистых прослойках, при этом зарождение микроповреждаемости отмечено как с края, так и в серединной части образца. Повреждения в виде трещин имеют продольную (относительно шва) ориентацию.

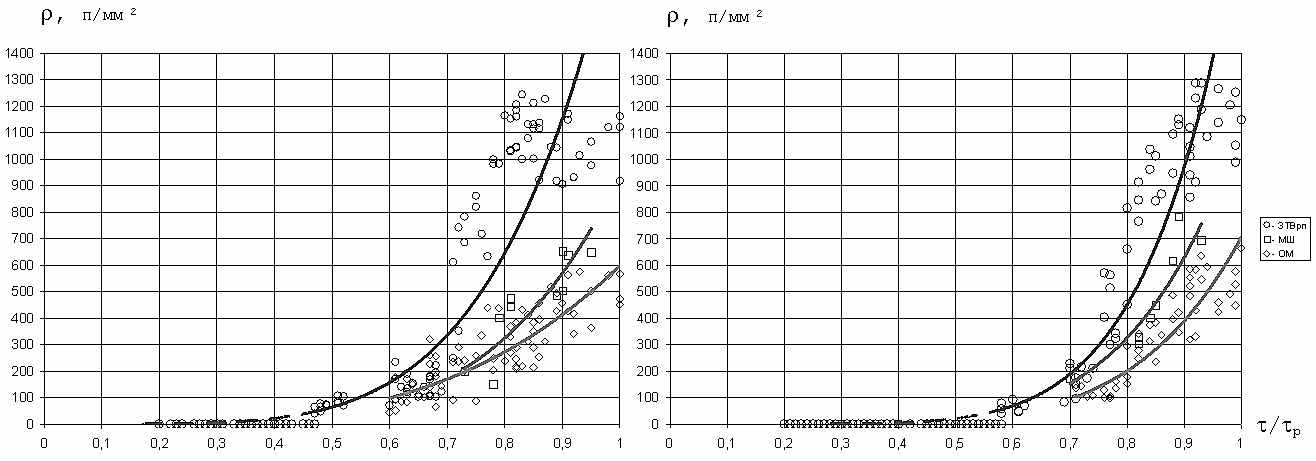

В основном металле микроповреждаемость не носит локального характера, а распределяется равномерно по всей исследуемой области. Установлено, что на интенсивность повреждения влияет неоднородность свойств по зонам сварного соединения. В зависимости от степени сравнительной разупрочненности зон сварного соединения, микроповреждаемость будет развивается в ЗТВрп или в металле шва. При допустимом разупрочнении зоны ЗТВрп (рп10%) и достаточном упрочнении металла шва (мш≥1), что характерно для большинства сварных соединений, повреждаемость развивается в ЗТВрп соединения (рис. 5).

При разупрочненном металле шва (мш<1 вплоть до 0,9-0,7) и слабо разупрочненной зоне ЗТВрп (рп<10%) процесс развития повреждаемости сдвигается в металл шва. Интенсивность развития микроповрежденности в металле шва в этом случае заметно превосходит микроповреждаемость ЗТВрп (рис. 6).

а) б)

Рис. 5. Сравнение кинетик микроповреждаемости зон сварных соединений сталей 12Х1МФ (а) и 15Х1М1Ф (б) с учетом влияния механической неоднородности: для допустимой разупрочненности металла ЗТВрп (рп10%) и достаточной прочности металла шва (мш1).

а) б)

Рис. 6. Сравнение кинетик микроповреждаемости зон сварных соединений сталей 12Х1МФ (а) и 15Х1М1Ф (б) с учетом влияния механической неоднородности: для разупрочненного металла шва (мш<1) при слабой разупрочненности ЗТВрп (рп<10%).

Низкая интенсивность накопления микроповрежденности отмечена в основном металле при любом упрочнении металла шва (мш) и разупрочнении ЗТВрп (рп).

Микроповреждаемость металла ЗТВрп имеет ярко выраженный доминирующий характер по сравнению с повреждаемостью других зон сварного соединения.

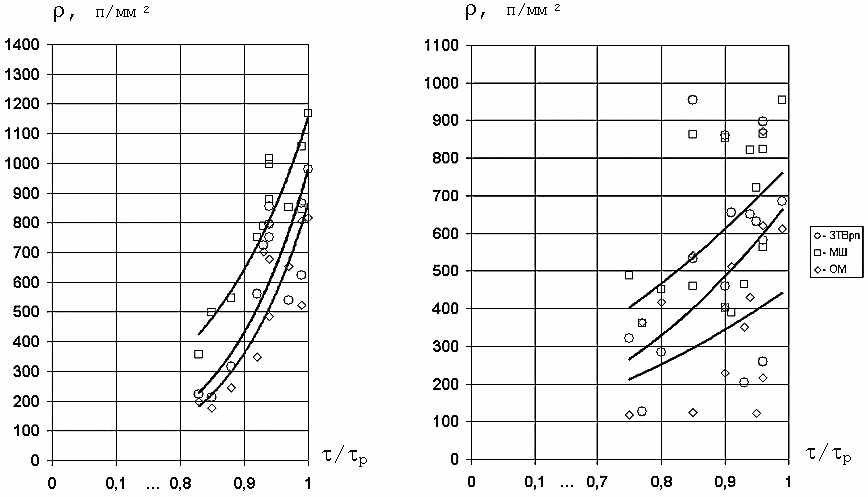

Количественные характеристики степени поврежденности ЗТВрп сварного соединения порами при ползучести коррелируются с их морфологическими особенностями (качественными характеристиками). Так, повышение плотности () и увеличение размеров пор (dmaxп) приводит к объединению единичных пор в цепочки с дальнейшим развитием их до микро- и макротрещин (рис. 7 и 8).

, п/мм2 dmaxп, мкм

, п/мм2 dmaxп, мкм /р

а) б)

Рис. 7. Кинетика развития поврежденности порами ползучести в ЗТВрп сварных соединений сталей 12Х1МФ по критериям плотности () и максимального размера (dmaxп) пор во взаимосвязи с морфологией пор, где: ЕП - единичные поры, ЦП - цепочки пор, мТр - слияние пор (цепочек пор) в микротрещины, Тр - магистральные трещины.

/р

, п/мм2 dmaxп, мкм

, п/мм2 dmaxп, мкм а) б)

Рис. 8. Тоже, что и на рис. 7, но для сварных соединений сталей 15Х1М1Ф.

В зоне ЗТВрп поры ползучести зарождаются и развиваются на более ранних стадиях исчерпания ресурса (наработки) и отличаются более высокой плотностью по сравнению с процессами накопления пор в других зонах. Поэтому, за основной критерий работоспособности сварных соединений принята микроповреждаемость в разупрочненной прослойке зоны термического влияния ЗТВрп, поскольку по этой прослойке отмечается наибольшая предрасположенность к появлению пор ползучести вплоть до образования трещин, что подтверждается статистикой эксплуатационных повреждений реальных сварных соединений (до 95% случаев отказов).

На основе анализа полученных результатов испытаний установлено поэтапное развитие поврежденности порами ползучести в ЗТВрп в зависимости от исчерпания ресурса по критериям размера, морфологии и плотности пор.

Кинетика развития микроповреждаемости в ЗТВрп сварных соединений стали 12Х1МФ состоит в следующем:

до <0,5/р исчерпания ресурса поры отсутствуют, микроповреждаемость при увеличении (500 … 1000) не выявляется;

появление единичных пор по границам зерен плотностью до 100 мм-2 размером 1-2 мкм наблюдаются на стадии исчерпания ресурса (0,50,6)/р;

увеличение размеров единичных пор от 2-3 мкм вплоть до 4-5 мкм по границам зерен регистрируются в период (0,60,82)/р. При этом наблюдаемая плотность пор достигается при исчерпании ресурса:

(0,60,7)/р с плотностью пор до 250 п/мм2;

(0,70,76)/р с плотностью пор до 1000 п/мм2;

(0,760,82)/р с плотностью пор более 1000 п/мм2;

высокая плотность единичных пор более 1000 мм-2 в сочетании с укрупненными единичными порами размером до 4-5 мкм приводит к слиянию и образованию цепочек пор по границам зерен, появлению отдельных микротрещин длиной до 5-15 мкм по границам зерен в интервале (0,820,92)/р исчерпания ресурса. Различаются две области этого периода: до появления микротрещин – временная область (0,820,87)/р и наличие отдельных микротрещин - временная область (0,870,92)/р;

трещины в сочетании с цепочками пор и слившимися порами по границам зерен при исчерпании ресурса от 0,92/р приводят к разрушению. Просматривается два интервала времени: до 0,95/р с увеличением размера макротрещин длиной до 1-5 мм и в период (0,951,0)/р до разрушения. По берегам макротрещин наблюдается высокая плотность пор как по границам, так и по телу зерен.

Кинетика развития микроповреждаемости в ЗТВрп сварных соединений стали 15Х1М1Ф:

до <0,6/р исчерпания ресурса поры отсутствуют, микроповрежденность не выявляется при увеличении (500 … 1000) с помощью оптического микроскопа;

в интервале (0,60,68)/р отмечаются единичные поры размером 1-2 мкм по границам зерен, с плотностью пор до 100 п/мм2;

в период (0,680,85)/р фиксируются единичные поры размером 2-3 мкм вплоть до 4-5 мкм по границам зерен. Плотность пор увеличивается в зависимости от исчерпания ресурса:

для (0,680,75)/р плотность пор составляет до 250 п/мм2;

для (0,750,8)/р плотность пор развивается до 1000 п/мм2;

для (0,80,85)/р плотностью пор превышает 1000 п/мм2;

в интервале (0,850,93)/р микроповреждаемость характеризуется появлением цепочек пор, слившихся и/или скоплений пор по границам зерен; отдельные микротрещины длиной до 5-15 мкм по границам зерен зарождаются и развиваются при (0,890,93)/р;

для >0,93/р возникают макротрещины в сочетании с цепочками пор и слившимися порами по границам зерен. До 0,97/р микротрещины составляют длину 500-1000 мкм; более 0,98/р длина макротрещин возрастает до 5 мм вплоть до сквозных. Высокая плотность пор наблюдается по берегам макротрещин по всему объему металла ЗТВрп.

На основе сопоставления полученных зависимостей исчерпания ресурса вследствие процессов микроповреждаемости выявлено: интенсивность развития микроповрежденности металла ЗТВрп сварных соединений стали 15Х1М1Ф выше (и опаснее для реальных соединений паропроводов при эксплуатации) по сравнению со сталью 12Х1МФ (рис. 9).

Взаимосвязь между кинетикой развития микроповрежденности с исчерпанием ресурса сварных соединений сталей 12Х1МФ и 15Х1М1Ф в условиях ползучести классифицирована пятью стадиями с четкими структурными критериями поврежденности, определяемых с помощью оптической металлографии (табл. 1 и 2).

, п/мм2

, п/мм2 1

1 12Х1МФ;

2 15Х1М1Ф

2

/р

Рис. 9. Сравнение кинетик микроповреждаемости ЗТВрп сварных соединений сталей.

Глава 5. Оценка срока службы сварных соединений по структурному фактору.

В пятой главе дана оценка эффективности использования метода реплик для металлографического анализа структуры; представлена методика оценки остаточного ресурса эксплуатирующихся сварных соединений по структурному фактору и показан опыт её производственного использования автором. Преимущественное развитие повреждений сварных соединений с наружной поверхности для длительно эксплуатирующихся паропроводов позволяет достаточно уверенно обследовать их с помощью метода металлографического анализа с реплик (МАР).

Метод МАР отличается хорошей технологичностью (практически любое сварное соединение может быть подвергнуто такому контролю), возможностью применения практически на любой ТЭС, высокой достоверностью при фиксации структурной картины металла. Это было подтверждено при использовании метода МАР на образцах в данной работе путем сравнения портретов структуры с реплик и на шлифах.

Кроме того, применение металлографического анализа с использованием метода реплик для исследования сварных соединений теплоустойчивых хромомолибденованадиевых сталей регламентировано в отраслевых инструкциях СО 153-34.17.470-2003, СО 153-34.17.455-2003 и РД 10-577-03.

Из анализа эффективности использования метода реплик (МАР) для сварных соединений следует, что данный метод может рассматриваться как основной при оценке сварных соединений по фактическому состоянию металла (микроповрежденности) и установлению остаточного ресурса.

Методика экспрессной оценки остаточного ресурса эксплуатирующихся сварных соединений по структурному фактору разработана на основе результатов комплексных исследований (гл. 3 и 4). Настоящая

Таблица 1