Резцы (гребенки), имеющие наибольшее применение, и резьбонакатные головки с роликами к ним, как один из самых перспективных и производительных видов инструмента

| Вид материала | Литература |

- Заключение, 110.93kb.

- Театр один из самых древних видов зрелищного искусства. Его история насчитывает более, 47.73kb.

- Краска один из самых необходимых материалов при ремонте. Ее окрашивают стены, потолки,, 644.37kb.

- Методика проектирования инструмента. Содержание рабочего чертежа на него. Формы, геометрия, 172.74kb.

- А, роста и продуктивности нетрадиционных видов птицы представляет собой одну их интересных, 493.97kb.

- А. А. Эрли Красноярский государственный педагогический университет им. В. П. Астафьева,, 64.58kb.

- Задачи: познакомить с краткой историей возникновения инструмента; рассказать о самых, 92.97kb.

- Московский международный дом музыки концерты декабря, 72.69kb.

- Рекомендации для расчета режущего инструмента при выполнении дипломного и курсового, 204.72kb.

- Е. Ю. Захарова применение инструмента факторинга в процессе обновления парка воздушныхсудов, 42.04kb.

1. Высота профиля и форма витков калибрующей части назначаются в соответствии с установленными зависимостями.

2. Радиус при вершине витков заборной части Р принимается равным радиусу при вершине витков калибрующей части, т. е. 0.126Р для метрической резьбы, 0.19Р для трапецеидальной и 0,137P—0,043 для трубной резьб.

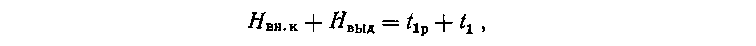

3. Величина внедрения витков калибрующей части Hвн.к заготовку определяется из условия равенства выдавливаемой и выдавленной площади, что практически допустимо, причем должно соблюдаться условие

где Hвыд— высота выдавленного профиля;

t1 — номинальная стандартная высота головки образуемой резьбы при заданной ее форме.

Для метрической резьбы Hвн.к=0.31Р при t1=0,325Р с прямолинейной вершиной; для трапецеидальной резьбы Hвн.к=0,35Р при t1=0,25Р; для трубной резьбы Hвн.к =0,ЗЗР при t1=0,ЗЗР с закругленной вершиной (R=0,137Р+0,026).

4. Величина внедрения первого витка Hвн.1, назначается равной Hвн.1=0,25Р. Такая величина всегда обеспечивает контакт первого витка с заготовкой при нагрузке на первый виток значительно меньшей, чем на любой последующий виток, что улучшает условия захвата заготовки роликов в начальный момент накатывания.

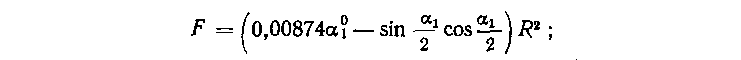

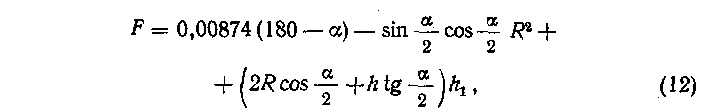

5. Площадь F=φ(Hвн) , выдавливаемая отдельными витками при закругленной вершине витка (см. рис. 21, б), определяется из следующих зависимостей:

при Hвн≤HR

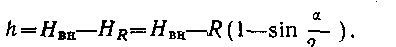

при Hвн≥HR

где

6. Площадь Fк общая (накопленная) площадь деформирования, приходящаяся на первый калибрующий виток, определяется из зависимости (12), путем подстановки при Hвн.к=Hвн.

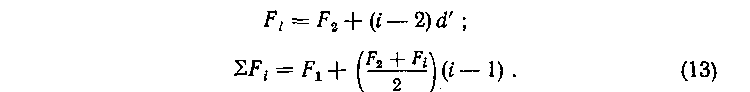

7. Площадь деформирования Fi и суммарная площадь деформирования ΣFi, приходящаяся на каждый виток, начиная со второго, определяется с использованием зависимостей

где d´—разность прогрессии.

Эти зависимости установлены из условия, что деформируемые площади распределяются по отдельным виткам по закону арифметической прогрессии.

Разность прогрессии выбирается так, чтобы площадь, деформируемая последним витком, была в два-три раза меньше площади, деформируемой вторым витком.

8. Величина внедрения каждого витка при Hвн определяется с использованием зависимости (12) путем подстановки в нее общей площади деформирования ΣFi, относящейся к данному витку, из зависимости (13); величина занижения витков заборной части относительно калибрующих витков представляет разность Hвн.к-Hвнi.

ВЫВОДЫ

1. На основании анализа отечественной и зарубежной литературы. последних исследований и опыта практического использования даны рекомендаций по конструированию, особенностям изготовления и области применения метчиков различных модификаций, резьбонарезных резцов (гребенок), резьбонакатных головок и роликов к ним.

2. Существенный резерв увеличения производительности процесса и стойкости инструмента—конструирование метчиков из расчета наименьшей толщины срезаемого слоя 0,008—0,015 мм и увеличенного числа канавок.

3. Установлен важный критерий работоспособности метчиков, связанный с обеспечением удовлетворительных условий для размещения стружки в канавках метчиков и характеризуемый коэффициентом помещаемости Кс=0,5.

4. При нарезании точных резьб степени точности 4 и класса Ао следует применять метчики с бочкообразными зубьями. При этом наиболее эффективны и технологичны в изготовлении конструкции метчиков с режуще-ведущими зубьями, у которых ведущие участки начинают сразу от передней поверхности.

5. При нарезании резьбы в труднообрабатываемых материалах рекомендуется применение высокопрочных метчиков с переменным сечением канавок, метчиков с корригированным профилем, двухступенчатых и комплектных метчиков, Наибольшая эффективность процесса достигается при работе с толщинами срезаемого слоя 0,01—0,055 мм, что следует учитывать при назначении и конструировании метчиков как для сквозных, так и для глухих отверстий.

При нарезании резьбы в глухих отверстиях следует применять комплектные метчики с двойной заборной частью предложенной в обзоре конструкции, предусматривающей наличие на чистовом метчике положительных передних углов 7—10° и предотвращающей сколы режущих зубьев при вывертывании.

6. При нарезании резьбы в сквозных отверстиях как в обычных, так и в труднообрабатываемых материалах, целесообразно применение двухступенчатых метчиков с различными передними углами на черновойл чистовой ступени.

7. При конструировании метчиков-протяжек, наиболее эффективных при нарезании сквозных резьб большой длины с крупным шагом и многозаходных резьб, следует исходить из двух основных требований: обеспечения достаточной прочности метчиков и благоприятных условий для размещения стружки в соответствии с приведенными зависимостями.

8. При нарезании резцами и гребенками целесообразно применение комбинированной схемы резания с предварительным и профилирующим инструментом.

9. При профилировании многозубых гребенок должна обеспечиваться при заданном количестве проходов рациональная загрузка отдельных зубьев по вырезаемой площади: уменьшение площади вырезаемого металла от прохода к проходу и от зуба к зубу.

10. Процесс накатывания резьбы на любых материалах, в том числе труднообрабатываемых, характеризующихся относительным удлинением не менее 8% и твердостью до ИКС 35, большей частью более эффективен по сравнению с процессом нарезания как по производительности, так и по качеству и прочности образуемой резьбы.

11. Конструирование отдельных узлов резьбонакатных головок, устройств и роликов должно производиться с учетом установленной экспериментальной зависимости сил от основных параметров процесса накатывания.

12. При конструировании заборной части роликов к резьбонакатным головкам следует учитывать установленный закон распределения деформируемых площадей по отдельным виткам, предусматривающий равенство или уменьшение загрузки по выдавливаемому объему для каждого последующего витка.

13. Для уменьшения сил, действующих на ролик в целом, необходимо распределять выдавливаемую площадь на меньшее количество деформирующих витков, т. е. работать по возможности с большей толщиной выдавливаемого слон, что приведет к уменьшению суммарных длины дуги и периметра контакта.

14. Для уменьшения сил, действующих на отдельные витки и на ролик в целом, следует вершины оформлять по дуге окружности, что при одинаковой выдавливаемой площади приведет к уменьшению периметра контакта.

ЛИТЕРАТУРА

1. Грудов А, А. Методика установления стойкостных зависимостей и исходные данные для разработки нормативов на режимы резь бон а резания, М., Мивстанкопром, 1969,

2. Матвеев В. В. Нарезание точных резьб. М., «Машиностроение», 1978.

3. Матвеев В. В. Метчик для нарезания точных резьб. Авт. свид.

№ 139906. Бюл.№ 14, 1961.

4. Гольдфельд М. X.. Матвеев В. В., Мирное И. Я., Выбойщик В. Н., Дыхнов А. Е. Метчик для нарезания точных резьб. Авт. свид. № 288519. Бюл. № 36, 1970.

5. Мирнов И. Я. Нарезание точных резьб большого диаметра в коротких отверстиях. Технология машиностроения. Вып. 26. Исследования в области технологии машиностроения и режущего инструмента. Тула, Тульский политехнический институт, 1972.

6. Матвеев В. В., Конопле в В. Н., Кашутин Ю, Н. Способ изготовления метчиков для нарезания точных резьб. Авт. свид. № 580954. Бюл. № 43, 1977.

7. Матвеев В. В., Кувшинов М, С. Особенности нарезания резьб в корпусных деталям. Прогрессивная технология формообразования и контроля резьб. — Тезисы докладов Всесоюзной научно-технической конференции. Тула, Тульский политехнический институт, 1980.

8. Резников Н.И., Бурмистров Е.В. и др. Обработка резанием жаропрочных, высокопрочных и титановых сплавов. М.. «Машиностроение», 1973.

9. РТМ 65—62. Нарезание и накатывание резьбы в нержавеющих, жаропрочных материалах и титановых сплавах. М., Изд. Комитета стандартов, мер и измерительных приборов при Совете Министров СССР, 1966.

10. Резников А. Н., Пикало в Б. И., Сарыче в И. Г. Новая конструкция метчиков для обработки титановых жаропрочных сплавов, — «Станки и инструмента, 1973, № 9.

11. Резников А. Н., Сарыче в И. Г. Проектирование метчиков для труднообрабатываемых материалов— «Машиностроение», 1976, № 12.

12. Резников А. Н., Сарыче в И, Г. Прочность метчиков при обработкс титановых сплавов. — «Станки и инструмент», 1978. № 5.

13. Грудов А. А. Некоторые вопросы эксплуатации метчиков. — Сб.«Резьбообразующий инструмент». М., НИИмаш, 1968.

14. Горбунов А. А. Проектирование мелкоразмерных метчиков для нарезания резьбы с воздействием ультразвука.—«Станки и инструмент», 1976, № 7.

15. Лапинский М. Ю. Нарезание резьбы метчиками-протяжками. Руководящие материалы, М„ Мин стан коп ром, ВНИИ, 1967,

16. Грудов А. А. Пути увеличения точности нарезаемой резьбы и стойкости метчиков. М., Минстанкопром, ВНИИ, 1966.

17. Гольдфельд М. X., Мирнов И. Я. Новые конструкции регулируемых метчиков для нарезания крупных резьб. Технология машиностроения. Вып. 26. Исследования в области технологии машиностроения и режущего инструмента. Тула, Тульский политехнический институт, 1972.

18. Бокяя М. Н., Сидоров В. Н., Смирнов С. Д. Резьботочение и пути его интенсификации. Технология машиностроения. Вып. 26, Исследования в области технологии машиностроения и режущего инструмента. Тула, Тульский политехнический институт, 1972.

19. Султанов Т.Д. Резьбонакатные головки, М., «Машиностроение», 1966.

20. Султанов Т. А., Комаров П. Н. Исследование усилий при накатывании резьбы и конструкция крупной резьбонакатной головки.—Сб. трудов ВНИИинструмента, 1964, № 1.

21. Грудов А. А., Комаров П. Н., Ржевский В. Ф„ Борисов С. Н. Резьбонакатная головка. Авт, свид. № 394145. Бюл. № 34, 1973.

22.ГрудовА.А., Комаров П. Н., Ржевский В. Ф., Борисов С. Н. Новая гамма резьбонакатных головок.—«Станки и инструмент», 1974, № 3.

23. Султанов Т. А., Комаров П. Н. Резьбонакатная головка с регулируемой установкой роликов.—«Станки и инструмент», 1973, № 8.

24. Кирпичников Ф. П., Быкасов В. И. Головки для накатывания конической резьбы.—«Станки и инструмент», 1978, № 3.

25. Грудов А. А., Комаров П. Н., Казак М. И., Борисов С. Н. Тангенциальная резьбонакатная головка. Авт. свид, № 473553. Бюл. № 22, 1975.

26. Грудов А. А., Комаров П. Н., Хостикоев М. 3. Тангенциальные резьбонакатные головки типа ТНГС.— «Станки и инструмент», 1976, № 7.

27. Соколов А.В., Божуков В. Б., Райхлин В. А. Тангенциальная резьбонакатная головка. Авт. свид. № 489570. Бюл. № 40, 1975.

28. Ржевски В. Ф. Исследование процесса накатывания резьбы на полых тонкостенных изделиях (трубах). Автореферат диссертации на соискание ученой степени канд. техн. наук. М. Минстанкопром, ЭНИМС, 1973.

29. Кузьменко А. Ф., Пашко Н. М. Расчет резьбонакатного инструмента при обработке деталей в центрах. — Сб. «Исследования в области технологии образования наружных и внутренних резьб, резьбообразующих инструментов, станков и методов контроля резьбы», Тула, Тульский политехнический институт, 1974.

30. Грудов А. А.. Комаров П. Н., Ржевский В. Ф. Резьбонакатные ролики повышенной производительности. — «Станки и инструмент», 1974. № 4.