Методика проведения инвентаризации выбросов загрязняющих веществ в атмосферу на предприятиях железнодорожного транспорта

| Вид материала | Документы |

Содержание3. Предприятия по переработке щебня 3.1. Характеристика производства. Источники выделения 3.2. Определение выбросов от организованных источников |

- Методика проведения инвентаризации выбросов загрязняющих веществ в атмосферу для асфальтобетонных, 375.72kb.

- Характеристика и анализ выбросов загрязняющих веществ в атмосферу, 887.51kb.

- Экологическая обстановка в городе ростове-на-дону 23 Атмосферный воздух, 105.5kb.

- Нчания срока действия методик, адресов организаций разработчиков и алфавитного указателя, 742.29kb.

- Доклад об экологической ситуации, 1276.29kb.

- "Перечень мероприятий по охране окружающей среды", 26.67kb.

- Путем установления предельно допустимых выбросов этих веществ в атмосферу (пдв) и предельно, 181.41kb.

- Методика расчета выделений (выбросов) загрязняющих веществ в атмосферу при сварочных, 1730.02kb.

- Информация ОАО «Оренбургская тгк» о выбросах загрязняющих веществ, оказывающих негативное, 33.57kb.

- Перечень документов, необходимых для установления нормативов предельно-допустимых выбросов, 9.34kb.

3. Предприятия по переработке щебня

При составлении данного раздела использовались материалы, разработанные: ГЛАВНИИПРОЕКТ, СОЮЗГИПРОНЕРУД, ВНИПИИСТРОМСЫРЬЕ, СОЮЗПРОМЭКОЛОГИЯ, СОЮЗСТРОМЭКОЛОГИЯ.

В разделе дается расчет выбросов от организованных и неорганизованных источников, приводится расчет выбросов пыли при автотранспортных работах. Расчет выбросов с отработавшими газами автотранспорта производится в соответствии с #M12293 0 1200031564 2503481512 2918883727 3088194436 2466152262 4065966221 2238452118 4294967294 2005177723"Методикой проведения инвентаризации выбросов загрязняющих веществ в атмосферу для автотранспортных предприятий (расчетным методом)"#S, утвержденной МИНТРАНС РСФСР от 2.07.1991 г.

Расчет выбросов от железнодорожного транспорта, работающего на предприятиях по переработке щебня, производится в соответствии с разделом 8 данной методики.

3.1. Характеристика производства. Источники выделения

и выбросов загрязняющих веществ в воздушную среду

На железнодорожном транспорте эксплуатируется около 100 предприятий по переработке щебня.

Технологический процесс производства щебня заключается в добыче горной массы и ее переработке.

Добыча горной массы производится в карьере открытым способом с применением взрывных работ.

В качестве исходной горной массы используются изверженные (граниты; сиениты; диориты), осадочные (известняки; доломиты; песчаники) и метаморфические (кварциты; гнейсы) породы.

Добываемая в карьере горная масса грузится экскаватором на автомобильный или железнодорожный транспорт и доставляется на переработку в дробильно-сортировочный цех, где, в зависимости от вида породы и получаемой конечной продукции, подвергается двух- или трехступенчатому дроблению. После сортировки готовая продукция подается конвейерными транспортерами на открытый склад, откуда отгружается в автомобильный или железнодорожный транспорт.

Помимо основных производственных цехов: горного и дробильно-сортировочного, в состав щебеночного завода входят вспомогательные цеха: транспортный, ремонтно-механический, котельная.

Основным загрязняющим воздушную среду веществом, выделяющимся в процессе получения щебня, является минеральная пыль, содержащая, в зависимости от вида горной массы, до 70% и выше свободной двуокиси кремния.

Интенсивным пылеообразованием сопровождаются процессы дробления, сортировки, транспортировки, отгрузки готовой продукции.

При проведении взрывных работ в карьере происходит залповый выброс большого количества пыли и газов.

Для борьбы с пылевыделениями при производстве щебня используются гидрообеспыливание и аспирация.

На неотапливаемых заводах гидрообеспыливание сезонное, в отапливаемых - круглогодичное.

Применение гидрообеспыливания позволяет сократить пылевыделение до двух раз. Использование гидрообеспыливания может быть ограничено условиями эксплуатации технологического оборудования и требованиями к качеству выпускаемой продукции.

Выбросы пыли от технологического оборудования по переработке щебня могут быть организованные и неорганизованные.

К организованным источникам относятся аспирационные системы, оборудованные пылеочистными установками.

К неорганизованным источникам относятся выбросы, поступающие в воздушную среду в виде ненаправленных потоков пыли в результате нарушения герметичности или отсутствия укрытий технологического оборудования.

В качестве пылеулавливающих установок для очистки запыленного воздуха используются: на неотапливаемых заводах - сухие циклоны и рукавные матерчатые фильтры; на отапливаемых заводах - циклоны-промыватели. Очистка запыленного воздуха может быть одноступенчатая или двухступенчатая.

Основная масса предприятий отрасли состоит из неотапливаемых дробильно-сортировочных цехов с одноступенчатой очисткой аспирационного воздуха в сухих циклонах типа ЦН-15 НИИОГАЗ.

Расчет выбросов от основных производственных цехов дан в разделах 3.2; 3.3; 3.4.

Расчет выбросов от вспомогательных цехов рассматривается в соответствующих разделах методических указаний ремонтных предприятий.

3.2. Определение выбросов от организованных источников

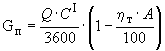

Максимально разовые выбросы пыли, удаляемые аспирационными установками, определяются по формуле:

, г/с (3.2.1)

, г/с (3.2.1)где:

- производительность аспирационной установки, определяемая по количеству удаляемого воздуха от технологического оборудования, м

- производительность аспирационной установки, определяемая по количеству удаляемого воздуха от технологического оборудования, м /ч (табл.3.2.1);

/ч (табл.3.2.1);  - концентрация пыли в отходящем воздухе, г/м

- концентрация пыли в отходящем воздухе, г/м (табл.3.2.1);

(табл.3.2.1); - эффективность очистной установки, % (табл.3.2.2).

- эффективность очистной установки, % (табл.3.2.2). Таблица 3.2.1

Параметры аспирируемого воздуха, удаляемого от технологического оборудования щебеночных заводов /2/

| #G0 | | | Параметры аспирационного воздуха | ||

| NN пп | Наименование технологического процесса | Наименование источника выделения | количество аспира- ционного воздуха, м  /ч /ч | концентрация пыли,* г/м  при переработке пород без гидропыле- при переработке пород без гидропыле-подавления | |

| | | | | изверженных метамор- фических | осадочных |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Первичное (грубое) дробление | Дробилки щековые | | | |

| | | С-644 | | | |

| | | - узел загрузки | 1000 | 0,8-1,0 | 1,0-1,5 |

| | | - узел выгрузки | 5000 | 5,0 | 7,0 |

| | | CM-741 | | | |

| | | - узел загрузи | 1560-2000 | " | " |

| | | - узел выгрузки | 5700-6000 | | |

| | | ШКД - 9x12 (СМД 111, 900x1200x130) | | | |

| | | - узел загрузки | 2000 | 0,5 | 0,8 |

| | | - узел выгрузки | 5000-10000 | 5,0 | 7,0 |

| | | ШКД - 12x15 (1200x1500x150) | | | |

| | | - узел загрузки | 3500-4250 | 0,4 | 0,8 |

| | | - узел выгрузки | 7500-10000 | 5,0 | 7,0 |

| | | ШКД - 15x21 (1500x2100x180) | | | |

| | | - узел загрузки | - | - | - |

| | | - узел выгрузки | 20000 | 4,0 | - |

| | | Роторные дробилки: СМД-86 (1000x900) | | | |

| | | - узел выгрузки | 6600 | - | 25,0 |

| | | СМД-95А (1250x1100) | | | |

| | | - узел выгрузки | 7900 | - | 25,0 |

| | | СМД-87 (С-790А) 1600x1450 | | | |

| | | - узел выгрузки | 9000 | - | 25,0 |

| 2 | Среднее и мелкое дробление | Конусные дробилки среднего дробления: | | | |

| | | КСД-1200 | | | |

| | | - узел загрузки | 800 | 0,4 | 0,6 |

| | | - узел выгрузки | 5200 | 10,0 | 15,0 |

| | | КСД-1750 (КСД-1750Б, КСД-1750П) | | | |

| | | - узел загрузки | 1500-2700 | 1,5 | 3,0 |

| | | - узел выгрузки | 7500-9000 | 15,0 | 20,0 |

| | | КСД-2200 Гр (КСД 2200Б) | | | |

| | | - узел загрузки | 2100-4200 | 0,25-1,5 | 0,5-3,0 |

| | | - узел выгрузки | 8900-9700 | 20,0 | 25,0 |

| | | Конусные дробилки мелкого дробления КМД-1200 | | | |

| | | - узел загрузки | - | - | - |

| | | - узел выгрузки | 5000 | 15 | 18 |

| | | КМД -1750 (КМД-1750Б, КМД-1750Т) | | | |

| | | - узел загрузки | 1100-3000 | 2,0 | 3,5 |

| | | - узел выгрузки | 5900-8700 | 15-20 | 20-30 |

| | | КМД -2200 (КМД -2200Т, КМД -2200Гр) | | | |

| | | - узел загрузки | 2600-3700 | 0,25-1,5 | 2,0-3,5 |

| | | - узел выгрузки | 7000-10100 | 20-25 | 30-40 |

| | | Роторные дробилки СМД-94 (среднее дробление) | | | |

| | | - узел выгрузки | 9700 | - | 30-40 |

| | | СМД -75 (мелкое дробление) | | | |

| | | - узел выгрузки | 8700 | - | 30-50 |

| 3 | Сортировка | Грохот колосниковый инерционный ГИТ 41 (1500x3000) | | | |

| | | перед цеховой дробилкой | 3100 | 0,5-1,5 | 3,5 |

| | | Грохот инерционный ГИТ 52Н (ГИТ 52) перед конусными дробилками КСД | 1200-1500 | 8 | 10 |

| | | Грохоты инерционные наклонные | | | |

| | | ГИС 52 - предварительная сортировка | 3900 | - | 10 |

| | | ГИС-62 перед конусными дробилками КМД | 4150 | 12 | 15 |

| | | ГИС-62 загружаемый вибропитателем | 3500 | 8 | 10 |

| | | ГИС-62 сортировка, верхний ярус | 3500-5000 | 12 | 15 |

| | | ГИС-62 сортировка, нижний ярус | 1800-2000 | 8 | 10 |

| 4 | Транспорт материалов | Узлы перегрузок: | | | |

| | | - с грохота ГИТ-52Н на ленточный конвейер (  =1,8 м) =1,8 м) | 3600 | 5,0 | 7,0 |

| | | - с грохота ГИС-62 на ленточный конвейер (  до 1,5 м и фр. 20-40 мм) до 1,5 м и фр. 20-40 мм) | 1500-1800 | 3,0 | 5,0 |

| | | " фр. 10-20 мм | 2000-4000 | 5,0 | 7,0 |

| | | " фр. 5-10 мм | 2000-3700 | 5,0 | 7,0 |

| | | - с грохота ГИТ-52 на ленточный конвейер фр. 0-10 (20) мм | 1000 | 5,0 | 7,0 |

| | | - с грохота ГИС-62 на ленточный конвейер фр. 40-90 мм; | 3000-4000 | 3,0 | 5,0 |

| | | фр. 20-40 мм; | 3000-4300 | 3,0 | 5,0 |

| | | фр. 0-20 мм; | 1500 | 7,0 | 10,0 |

| | | - с грохота ГИС-62 на ленточный конвейер фр. 40-70 мм; | 2800-3500 | - | 12,0 |

| | | фр. 20-40 мм; | 2200-2900 | - | 15,0 |

| | | фр. 0-10 мм; | 2500 | - | 15,0 |

| | | - с ленточного конвейера на ленточный конвейер (В=800 мм) | | | |

| | | фр. 20-40 (40-70); | 4000 | 5,0 | 7,0 |

| | | фр. 10-20; | 3700 | 5,0 | 7,0 |

| | | фр. 5-10; | 3700 | 6,0 | 8,0 |

| | | фр. 0-10; | 2000-3000 | 7,0 | 10,0 |

| | | - с ленточного конвейера на ленточный конвейер (В=1200) в конусе сортировки (  =800 т/ч) =800 т/ч) | 8000-10000 | 7, 0 | 10,0 |

| | | - с ленточного конвейера нa ленточный конвейер промежуточного склада | 4000-6700 | 0,5 | 0,75 |

| | | - с вибропитателя на ленточный конвейер (подштабельные галереи) | 4000 | 1,0 | 1,2 |

| | | - просыпи с пластинчатого питателя на ленточный конвейер | 1700-2000 | 1, 0-1,5 | 2,0-3,0 |

| | | - с ленточного конвейера в бункер конусных дробилок | 2500-3300 | 3,5 | 5,0 |

| | | - с ленточного конвейера в бункер грохотов корпуса сортировки | 4450-8000 | 3,5 | 5,0 |

Примечание: * - Концентрация пыли с учетом гидропылеподавления сокращается в 2 раза.

Таблица 3.2.2

Пылеочистное оборудование, применяемое на предприятиях по переработке щебня

(данные Гипротранспуть)

| #G0NN пп | Способ очистки | Тип пылеочистного оборудования | Эффективность очистки, %  |

| 1 | 2 | 3 | 4 |

| 1 | Мокрый способ очистки | Скоростной промыватель СИОТ | 80-90 |

| | | Гидродинамический пылеуловитель ПВМ | 97-99 |

| 2 | Сухой способ очистки | Циклон ЦН-15 НИИОГАЗ | 80-85 |

| | | Циклон СЦН-40 | 85-90 |

| | | Рукавный фильтр | |

| | | СМЦ-166 Б; | |

| | | СМЦ-101 | 99 и выше |

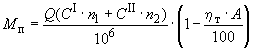

Валовые выбросы пыли определяются по формуле:

, т/год (3.2.2)

, т/год (3.2.2) где:

- концентрация пыли в отходящем воздухе с учетом гидрообеспыливания, г/м

- концентрация пыли в отходящем воздухе с учетом гидрообеспыливания, г/м (табл.3.2.1*);

(табл.3.2.1*); - число часов работы в году установки без применения гидрообеспыливания, ч/год;

- число часов работы в году установки без применения гидрообеспыливания, ч/год; - число часов работы в году установки с применением гидрообеспыливания, ч/год;

- число часов работы в году установки с применением гидрообеспыливания, ч/год; - коэффициент, учитывающий исправную работу очистных устройств.

- коэффициент, учитывающий исправную работу очистных устройств.Коэффициент

рассчитывается по формуле:

рассчитывается по формуле: (3.2.3)

(3.2.3)где:

- количество дней исправной работы очистных сооружений за год;

- количество дней исправной работы очистных сооружений за год; - количество дней работы технологического оборудования за год.

- количество дней работы технологического оборудования за год.