Применение нестационарного электролиза в технологии анодной обработки алюминиевой фольги

| Вид материала | Автореферат диссертации |

- Вид работ №31 «Электролизеры для алюминиевой промышленности», 18.31kb.

- Математическое моделирование процессов взаимодействия водорода с металлами при анодной, 53.75kb.

- Список научных трудов, канд техн наук, доц. Афонасова Алексея Ивановича Авторское свидетельство, 91.91kb.

- Технологическое обеспечение финишной ультразвуковой обработки вязких высокопрочных, 823.11kb.

- Разработка технологии электролиза гранулированного медно-никелевого файнштейна, 356.38kb.

- Системные технологии, 99.4kb.

- Тема Сетевой кабель физическая среда передачи. Беспроводные сети Тип лекции: текущая, 165.99kb.

- Задачи интерпретации измерений динамических характеристик с позиций математической, 470.54kb.

- Гальванизация ~ лечебное применение постоянного электрического тока, 1236.93kb.

- Гальванизация ~ лечебное применение постоянного электрического тока, 1181.54kb.

Н

а правах рукописи

а правах рукописиЛитвинов Юрий Викторович

ПРИМЕНЕНИЕ НЕСТАЦИОНАРНОГО ЭЛЕКТРОЛИЗА В ТЕХНОЛОГИИ АНОДНОЙ ОБРАБОТКИ АЛЮМИНИЕВОЙ ФОЛЬГИ

Специальность 05.17.03. - Технологии электрохимических

процессов и защита от коррозии

Автореферат диссертации на соискание ученой степени

кандидата технических наук

Иваново – 2006

Работа выполнена на Федеральном государственном унитарном предприятии «Научное конструкторско-технологическое бюро «Феррит», г.Воронеж

Научный руководитель к.т.н., доцент Шалимов Ю. Н.

Официальные оппоненты:

Д.х.н., профессор Лилин Сергей Анатольевич

К.т.н. Митрюшин Евгений Алексеевич

Ведущая организация: федеральное унитарное государственное предприятие «Научно-исследовательский институт средств производства и контроля», 394076, г. Воронеж, ул. Циолковского, 129 а.

Защита состоится «25» декабря 2006 г. в часов в ауд. на заседании диссертационного совета Д 212.063.02 при ГОУВПО Ивановский государственный химико-технологический университет, г. Иваново, пр. Ф. Энгельса, 7.

С диссертацией можно ознакомиться в библиотеке ИГХТУ по адресу: г. Иваново, пр. Ф. Энгельса, 10.

Автореферат разослан ____ _____________ 2006 г.

Ученый секретарь

диссертационного совета Гришина Е.П.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Процессы анодного травления, широко используемые в технике для изготовления конденсаторов, постоянно совершенствуются в соответствии с возникающими потребностями промышленности. Внедрение в системы управления интегральных схем и других аналогов микроэлектроники ставят перед производством задачи по созданию новых технологий получения электролитических конденсаторов с более высокой удельной емкостью и лучшими электрическими параметрами, при этом должна быть учтена тенденция к уменьшению энергозатрат и материальных средств. Поэтому изучение взаимосвязи степени развития поверхности, определяющей емкость конденсатора, с технологическими параметрами процесса анодного окисления представляется весьма актуальной задачей. В работе показано влияние параметров импульсного тока на процесс токораспределения по поверхности электрода и в глубине поры. Предложен механизм формообразования пористых структур с использованием частотно-модулированных импульсных токов. Актуальность разработанной темы несомненна, так как результаты проведенных экспериментальных и теоретических исследований могут быть использованы при разработке новых технологий, обеспечивающих получение материалов с высокой степенью развитости поверхности.

Данная работа выполнена в соответствии с комплексной целевой научно-технической программой министерства образования РФ «Ассоциация» 1994-1999 гг., ГБ 01.12 «Исследование процессов тепломассообмена энергетического оборудования» (№ГР 01200117677).

Цель работы: разработка новой высокоэффективной технологии, позволяющей увеличить удельную емкость обрабатываемой фольги за счет оптимизации режимов формообразования пористых структур, обеспечивающих наибольшее развитие поверхности.

Исходя из поставленной цели, сформулированы следующие задачи:

1. Изучить кинетику образования пор в алюминиевой фольге в электролитах различного химического состава.

2. Объяснить механизм образования пор в структуре алюминиевой фольги в условиях импульсного электролиза.

3. Построить математическую модель процесса анодного растворения алюминиевой фольги.

4. Выявить главные параметры технологического процесса анодной обработки фольги, определяющие его качество.

5. Сформулировать критерии выбора параметров импульсного тока для формирования электродов с высокой степенью развития поверхности.

Автор защищает:

1. Разработанную технологию анодной обработки алюминиевой фольги для производства электролитических конденсаторов.

2. Методики проведения экспериментальных исследований.

3. Разработанную математическую модель процесса анодного растворения алюминия.

Научная новизна. В работе предложена физическая модель поры, реализованная в экспериментальной установке. Полученные результаты подтверждают теоретические расчеты, проведенные нами и другими исследователями. Впервые предложена методика формирования морфологии поры, использующая частотно-модулированные импульсные токи. Разработана математическая модель образования туннелей в структуре металлов склонных к пассивации

Практическая ценность:

1. Предложенный механизм образования пористых структур позволяет использовать разработанные технологии для получения электродных систем туннельного типа.

2. Разработанные методики эксперимента позволяют выявить особенности поведения электрохимических систем в условиях импульсного электролиза.

3. Предлагаемая математическая модель позволяет не только описать процесс формирования пор в металлах, склонных к пассивации, но и прогнозировать условия проведения процесса в оптимальных режимах обработки.

Достоверность научных исследований: обеспечена использованием стандартного электротехнического и радиотехнического оборудования, прошедшего ежегодную метрологическую поверку. Кроме того, оригинальные установки для экспериментальных исследований (анализаторы спектра, измерительные генераторы, переключающие устройства) были сертифицированы и аттестованы согласно требованиям ГОСТ и технических условий. Оценка достоверности результатов исследований проводилась с определением толерантного интервала погрешности.

Апробация работы. Результаты работы докладывались на Международных, Всероссийских, региональных конференциях и семинарах, в том числе: на Международной научно-технической конференции «Системные проблемы качества, математического моделирования и информационных технологий», г. Сочи, 2000-2001 гг.; на Международной научно-технической конференции «Современная электротехнология в машиностроении», г. Тула, 2002 г.; IV Международном научно-практическом семинаре «Современные электрохимические технологии в машиностроении», г. Иваново, 2003 г.; Всероссийской научно–технической конференции «Современная электротехнология в промышленности России», г. Тула, 2003 г.; Всероссийской научно-практической конференции и выставке «Технологии и оборудование для нанесения износостойких, твердых и коррозионностойких покрытий», г. Москва, 2004 г. и 2005 г.; V и VI региональных конференциях «Современная электротехнология в промышленности центра России», г. Тула, 2002 г.; Международной научной конференции «Энергоресурсосберегающие технологии и оборудование, экологически безопасные производства», г. Иваново, 2004 г.; V Международном научно-практическом семинаре «Современные электрохимические технологии в машиностроении», г. Иваново, 2005 г.

Публикации. Основные результаты работы изложены в монографии и 12 публикациях, 4 из которых опубликованы в рецензируемых журналах. Всего по теме диссертации опубликовано более 50 работ за период 1995 – 2006 гг.

Личный вклад автора. Автор принимал участие в разработке методики проведения эксперимента. Организовал экспериментальные работы по исследованию кинетики процесса анодного растворения алюминия в условиях стационарного и нестационарного электролиза (снятие поляризационных кривых, определение удельной емкости образцов). Принимал участие в разработке механизма формообразования в условиях импульсного электролиза, а так же в создании математической модели процесса анодной обработки алюминиевой фольги.

Реализация результатов работы. Результаты работы апробированы на опытном производстве СКБ Воронежского завода радиодеталей. По данным эксперимента рекомендованы технологические режимы электрохимической обработки анодной фольги при производстве электролитических конденсаторов. Разработанная технология может быть использована в процессах получения матричных структур из металлов с заданной морфологией поры.

Структура и объем диссертации. Диссертационная работа состоит из введения, пяти глав, списка используемой литературы (130 наименований) и содержит 150 страниц машинописного текста, 45 рисунков и 8 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность работы, сформулированы цели и задачи исследования, изложены основные положения, определяющие ее научную новизну и практическую значимость.

В первой главе дан анализ литературных источников по теме диссертации. Показано, что основные факторы, определяющие скорость анодной обработки фольги, и их корреляция зависят от условий проведения технологического процесса получения алюминиевой фольги с заданными параметрами. Скорость и характер растворения алюминия в растворах электролитов определяются природой аниона. По снижению степени активности к алюминию кислоты могут быть расположены в ряд:

. (1)

. (1)Повышение концентрации хлор-ионов сдвигает участок независимости потенциала от тока в область отрицательных значений и увеличивает скорость ионизации алюминия.

При рассмотрении процессов окисления анодно поляризованного алюминия ряд авторов считает, что растворение анодно поляризуемых металлов иногда сопровождается отсутствием фарадеевского соответствия между количеством продуктов растворения и прошедшего через электродную систему количеством электричества (ОДЭ - отрицательный дифференц-эффект). Механизм растворения алюминия с отрицательным дифференц-эффектом трактуется в зависимости от условий проведения процесса неоднозначно.

В работе рассмотрены методы травления на постоянном и импульсном токе, а также комбинированное травление. Подбор электролита травления осуществляется исходя из функциональных особенностей компонентов электролита.

В литературном обзоре дан анализ по влиянию различных факторов на увеличение площади поверхности фольги.

Во второй главе рассмотрены основные методики, в том числе разработанные и предложенные автором, проведения экспериментальных исследований (определение концентрации растворов электролитов на базе ультразвукового измерителя скорости, определение концентрации компонентов электролитов магнитометрическим методом, установка импульсного тока и д.р.). Разработана физическая модель поры, позволяющая оценить распределение количества электричества по ее глубине.

Планирование эксперимента осуществлялось на основе анализа зависимостей основных кинетических параметров технологических процессов и их корреляции в условиях, определяемых реальными границами отклонений.

В третьей главе для описания процесса формообразования предложен метод расчета характера распределения тока по глубине поры в случае идеализированной модели. Распределение плотности тока по глубине поры зависит от величины iа (плотности анодного тока) и параметров импульсного тока (частота следования, скважность и амплитуда).

Исследования по распределению тока и количества электричества в системах с распределёнными параметрами являются важнейшими как для теории пористых электродов, так и для описания рассеивающей способности электролитов, применяемых в электрохимических процессах. В рамках макрооднородной модели для одной электродной реакции при постоянной в пространстве и времени концентрации компонентов раствора распределение потенциалов может быть описано уравнением:

(2)

(2)при граничных условиях

(3)

(3)где u - поляризация; x-расстояние от входа поры до точки определения; J- выходная плотность тока; ρ- эффективное удельное сопротивление; l- половина толщины электрода; E(u)- вольтамперная зависимость; s- удельная поверхность единицы объёма электрода.

Решение уравнения (2) может быть рассмотрено для ряда модельных вольтамперных характеристик. Например, для линейной, но не симметричной вольтамперной кривой (для катодного полупериода i=1u, а для анодного i=2 u). В этом случае выражение для распределения количества электричества, прошедшего за период по глубине пористого электрода, принимает вид:

(4)

(4)где Q1 - количество электричества, прошедшее в катодный полупериод; Q2 - количество электричества, прошедшее в анодный полупериод.

Функция Q(x) задаёт два принципиально разных распределения количества электричества по глубине поры. В первом случае (α1<α2) реализуется преимущественно катодный процесс, во втором случае (α1>α2) - анодный. Общий вид функции Q(x) представлен на рис. 1.

Решение этой функции при данных граничных условиях приводит к следующему виду зависимостей распределения количества электричества по глубине поры от величины плотности анодного тока (рис. 2). Как следует из характера изменения кривых, распределение количества электричества по глубине поры зависит от плотности поляризующего тока. Чем выше ее значение, тем большей крутизной характеризуется эта зависимость. Отсюда следует, что при малой плотности анодного тока формируется пора на большую глубину с малым диаметром отверстия.

Применение импульсных токов при формировании пористых структур имеет характерную особенность, а именно, для некоторых частот может наблюдаться аномальное распределение (с наличием максимумов) количества электричества по глубине поры.

Р

ис. 1. Изменение функции Q(x) при возрастании α1 и α2 (α1-α2=const)

Р

ис. 2. Зависимость количества электричества, локализуемого по глубине поры от плотности тока и величины удаления от поверхности (1 – 4 – значения плотности тока, А/дм2)

В четвертой главе приводятся данные по определению удельной емкости фольги в зависимости от технологических параметров процесса. Как следует из рис. 3,значение удельной емкости монотонно уменьшается с уменьшением температуры. В работе приведены зависимости Суд=f(ia, T, τ) для различных режимов обработки.

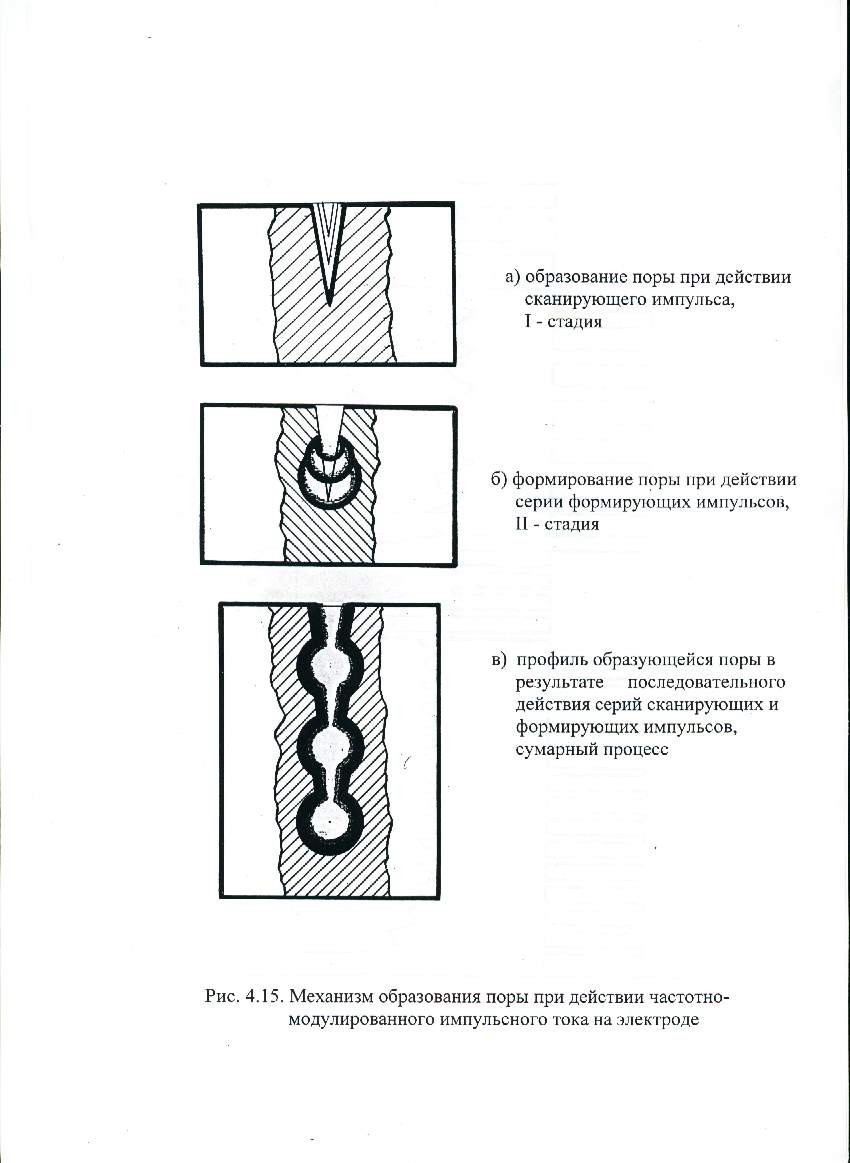

Использование импульсных частотно-модулированных токов позволяет стабилизировать процесс формообразования за счет различных функциональных свойств импульсов с определенными параметрами. Применение импульсов с большой скважностью и большим значением мгновенного тока в импульсе создает предпосылки для увеличения количества центров растворения металла. Число зон травления на единицу поверхности будет пропорционально скважности и значению тока в импульсе. Количество импульсов в серии определяет глубину образующейся поры.

а) б)

Рис. 3. Зависимость Суд =f(ia, T, ) при анодной обработке алюминиевой фольги в режиме однополупериодного импульсного тока а) = 1 мин, б) = 2 мин. Состав электролита: HNO3 - 0,3 м/л; HCl - 1,8 м/л; H3PO4 - 0,3 м/л (Цифры в квадратах на осях ординат обозначают удельную ёмкость образцов в мкФдм-2; Цифры в кружках определяют температуру электролита: 1 - tэл-та=25 оС, 2 - tэл-та=35 оС, 3 - tэл-та=40 оС,4 - tэл-та=50 оС)

Установлено, что для получения большего значения величины истинной поверхности необходимо чередовать серии импульсов с различной скважностью (Q= (τи+ τп) /τи) и плотностью тока в импульсе. Импульсы с меньшим значением Q выполняют роль формирующих серий. Механизм образования поры представлен на рис. 4.

а

) образование поры при действии сканирующего импульса, I стадия

) образование поры при действии сканирующего импульса, I стадияб) формирование поры при действии серии импульсов, II стадия

в) профиль образующейся поры в результате последовательного действия серий сканирующих и формирующих импульсов, суммарный процесс

Рис. 4. Механизм образования поры при действии частотно-модулированного импульсного тока на электроде

Как следует из характера изменения удельной емкости от значений параметров сканирующих (τс) и формирующих (τф) импульсов (рис. 5), при постоянной длительности серии максимальное значение Суд соответствует продолжительности τс=12 мс и τф=20 мс. При значениях Суд>3000 мкФ∙дм-2 резко снижается механическая прочность фольги. Поэтому выбор оптимальных параметров должен осуществляться с учетом допустимой механической прочности аноднообработанной фольги.

Снижение механической прочности фольги объясняется появлением сквозных пор, за счет которых уменьшается площадь поперечного сечения обрабатываемой фольги.

Р

ис. 5. Зависимость Суд=f(Jc, Jф, τс, τф) при постоянном времени травления =5 мин и периоде серии импульсов сканирования и формирования равным 10 с (состав электролита: HNO3 - 0,3 м/л, HCl - 1,8 м/л, H3PO4 - 0,3 м/л)

Таким образом, подбор соотношения параметров сканирующих и формирующих импульсов должен осуществляться автоматически по сигналам датчиков, расположенных на узлах и отдельных агрегатах линии анодной обработки фольги.

В пятой главе рассмотрены вопросы математического моделирования электрохимических процессов в условиях, ограниченных геометрическими размерами поры.

Предлагаемый механизм направленного роста поры основывается на специфической зависимости скорости растворения алюминия от pH раствора: в слабокислых растворах (до pH~34) растворение практически отсутствует, алюминий находится в пассивном состоянии, тогда как в более кислых растворах скорость растворения резко возрастает. Достижение необходимого уровня pH на дне поры обеспечивается процессом электрохимического окисления воды.

В результате сделанных упрощающих допущений предлагаемая модель роста поры включает следующие уравнения.

а) Кинетическое уравнение для плотности диффузионных потоков ионов:

, (5)

, (5)здесь α=(H+, Al3+, Cl-, Na+); Dα и Сα – коэффициенты диффузии и концентрации α-ионов; zα – заряд α-иона в элементарных зарядах;

– безразмерный потенциал; F – число Фарадея; R – газовая постоянная; T – абсолютная температура.

– безразмерный потенциал; F – число Фарадея; R – газовая постоянная; T – абсолютная температура.б) Стационарное уравнение диффузии ионов:

. (6)

. (6)в) Условие локальной электронейтральности:

. (7)

. (7)В итоге имеем 3 уравнения (5)–(7) для 3 неизвестных Сα, jα, u. Для их однозначного решения требуется постановка граничных условий, каковыми в соответствии с принятыми допущениями являются:

а) на входе в пору (x=0):

(8)

(8) ; (9)

; (9)б) на дне поры (x=l):

; (10)

; (10) ; (11)

; (11) . (12)

. (12)Здесь условия (8) следуют из хорошей перемешиваемости объема электролита вне поры, условие (9) выражает плотность электрического тока через потоки ионов-переносчиков заряда, условие (10) означает отсутствие переноса заряда фоновыми ионами Na+ и Cl–, условие (11) – кинетическое уравнение реакций образования и поглощения ионов H+, условие (12) – кинетическое уравнение реакции образования ионов Al3+, jк – константа скорости реакции, имеющая размерность плотности диффузионного потока.

Решая систему приведенных уравнений с использованием указанных граничных условий, получим номограммы распределения концентрации ионов водорода и алюминия по глубине поры. На основании анализа характера номограмм можно сделать вывод, что максимальная концентрация ионов Н+ и Al3+ наблюдается на дне поры и по мере движения к поверхности концентрация их снижается по линейному закону. Наклон кривых уменьшается по мере уменьшения глубины поры.

Выводы

По результатам вышеизложенной работы можно сделать следующие выводы:

1. Изучена кинетика анодного растворения алюминия в электролитах на основе хлорида натрия, и установлено, что в отсутствии УЗП до определенного значения плотности тока скорость электрохимического процесса определяется химической поляризацией, а после точки перегиба на поляризационной кривой – диффузией. При наличии УЗП наклон поляризационных зависимостей сохраняется, однако перехода характера поляризации в данном интервале плотностей тока не наблюдается.

2. Изучено влияние ультразвукового поля на процесс анодного травления и установлено, что за счет его воздействия можно увеличить удельную емкость фольги примерно на 20 %, при этом анодная плотность тока должна быть увеличена в 1,5 раза.

3. Разработана методика определения количества электричества по глубине поры, позволяющая сопоставлять результаты эксперимента с математическими методами, описывающими процессы в пористых структурах.

4. Изучено влияние параметров импульсного тока на процессы анодного окисления алюминия и установлено, что основная доля тока расходуется на образование туннелей, уходящих вглубь от поверхности металла, что подтверждается анализом зависимостей удельной емкости фольги от плотности тока и продолжительности электролиза.

5. По результатам эксперимента построена математическая модель процесса анодной обработки алюминиевой фольги, адекватно объясняющая механизм образования пор в структуре алюминия.

6. Предложен механизм формирования структуры поры с использованием частотно-модулированных токов.

7. Из анализа зависимости удельной емкости фольги от параметров частотно-модулированных импульсов можно заключить, что величина удельной емкости определяется сочетанием чередующихся серий сканирующих и формирующих импульсов и может быть стабилизирована за счет регулирования параметров этих серий (длительность серий, частота следования и скважность импульсов).

Основные результаты диссертации опубликованы в следующих работах:

монография:

1. Шалимов Ю.Н., Мандрыкина И.М., Литвинов Ю.В. Оптимизация электрохимического процесса обработки алюминиевой фольги в производстве конденсаторов. - Воронеж: ВГТУ, 2000. - 343 с.

статьи и тезисы:

2.Литвинов Ю.В. Отрицательный дифференц-эффект при анодном растворении // Нетрадиционные методы обработки: Сборник научных трудов международной конференции. Часть 2. –Воронеж: Вор. гос. унив.2002-180 с

3. Хрипунов К.Г.Шалимов Ю.Н.Островская Е..Н.Литвинов Ю.В Моделирование процессов газовыделения в электрохимических реакторах // Альтернативная энергетика и экология. (ISJAEE). №8, 2004. С. 20-23.

4. Литвинов Ю.В., Островская Е.Н., Шалимов Ю.Н., Винокурова И.М., Попова Е.В. Особенности математического моделирования анодного окисления и катодного восстановления металлов при использовании импульсных электротехнологий // Современная электротехнология в промышленности центра России: Материалы VI рег. науч.–техн. конф. - Тула: ТулГУ, 2003. - С. 113-119.

5. Литвинов Ю.В., Шалимов Ю.Н., Винокурова И.М., Островская Е.Н., Попова Е.В. Влияние формы тока на морфологию формируемой поверхности // Современная электротехнология в промышленности центра России: Материалы VI рег. науч.–техн. конф. - Тула: ТулГУ, 2003. - С. 148-152.

6. Шалимов Ю.Н., Литвинов Ю.В. Интенсификация процесса анодной обработки алюминиевой фольги в производстве электролитических конденсаторов // Современные электрохимические технологии в машиностроении: Материалы IV Междунар. науч.-практич. семинара, посвященного памяти Е.М. Румянцева, 16 – 17 октября 2003 г. – Иваново: ИГХТУ, 2003. - С.68-70.

7. Попова Е.В., Смоленцев В.П., Литвинов Ю.В., Шалимов Ю.Н. Исследование кинетики процесса формообразования пористых структур в металлах // Современные электрохимические технологии в машиностроении: Материалы IV междунар. науч.-практич. семинара, посвященного памяти Е.М. Румянцева, 16 – 17 октября 2003 г. – Иваново: ИГХТУ, 2003. - С.36-39.

8. Литвинов Ю.В., Островская Е.Н., Шалимов Ю.Н. Моделирование процессов электрохимического формообразования пористых матричных структур // Авиакосмические технологии «АКТ-2004»: Ч.2: Технологии авиастроения. Конструкция прочность: труды пятой междунар. науч.-техн. конф. – Воронеж, 2004. - С. 219-223.

9. Литвинов Ю.В., Шалимов Ю.Н., Островская Е.Н. Особенности распределения тока при формировании пористых структур // Покрытия и обработка поверхности. Качество, эффективность, конкурентоспособность: тезисы 2-й Междунар. конф., Москва: Центр Международной торговли, 15-17 марта 2005 г. – Москва, 2005. - С. 58-60.

10. Шалимов Ю.Н., Островская Е.Н., Литвинов Ю.В., Харченко Е.Л. Исследование поглощения водорода электролитическими металлами и сплавами // Альтернативная энергетика и экология. (ISJAEE). - 2006 - №5. – С.72-73.

11. Литвинов Ю.В. Шалимов Ю.Н. Формообразование пористых структур в металлах высокой пассивности при импульсном электролизе // Покрытия и обработка поверхности. Качество, эффективность, конкурентоспособность: сборник трудов 3-ей Междунар. конф., Москва: Конгресс-центр ЦМТ, 12-14 апреля 2006 г. - Москва, 2006. - С. 114-117.

12.Хрипунов К.Г.Шалимов Ю.Н.Островская Е..Н.Литвинов Ю.В. Моделирование тепловых источников на газовыделяющих электродах // Альтернативная энергетика и экология. (ISJAEE).. № 12, 2004. С. 15-23.

13. Ю.Н. Шалимов И.Л. Батаронов К.Г. Хрипунов Е.Н. Островская Ю.В. Литвинов. Особенности процессов газовыделения электрохимических реакций в условиях импульсного электролиза // Альтернативная энергетика и экология. (ISJAEE). №8, 2005. С. 16-18.