База знаний в области технологий и систем использования низкотемпературных и возобновляемых источников энергии

| Вид материала | Реферат |

- Нормативно-техническое регулирование в области возобновляемых источников энергии, 182.94kb.

- Краткий обзор тенденций, возможностей и препятствий на пути развития и использования, 1789.34kb.

- Программа подготовки: Энергоустановки на основе возобновляемых видов энергии Квалификация, 134.53kb.

- Магистерская программа: Энергоустановки на основе возобновляемых видов энергии Квалификация, 198.73kb.

- Тема: нетрадиционные источники энергии, 237.02kb.

- Рабочей программы дисциплины Нетрадиционные и возобновляемые источники энергии (наименование), 32.41kb.

- Рекомендации участников международного Круглого Стола «Опыт применения энергоэффективных, 54.29kb.

- Программа подготовки: Энергоустановки на основе возобновляемых видов энергии Квалификация, 130.18kb.

- Учебный курс «Экология инженерных систем» Модуль 3 «Использование возобновляемых источников, 57.39kb.

- Виды нетрадиционных возобновляемых источников энергии и технологии их освоения Пицунова, 95.83kb.

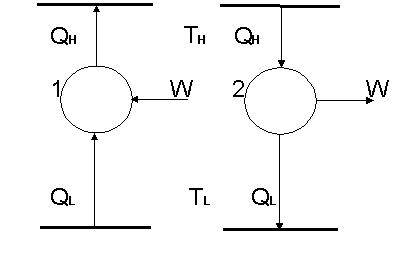

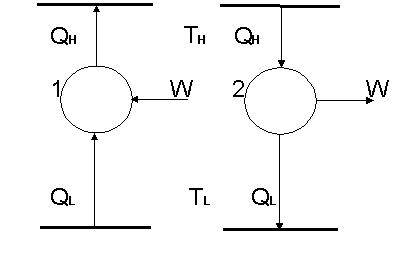

В  торичными энергетическими ресурсами (ВЭР) называются тепловые отходы технологических производств промышленных предприятий, коммунальных, бытовых, жилых и других объектов. К категории ВЭР можно также отнести самоизливающиеся геотермальные воды; горячие минеральные источники, теплота которых не используется в бальнеологии; сжигаемый попутный газ при нефтедобыче; добываемая горячая нефть и др. торичными энергетическими ресурсами (ВЭР) называются тепловые отходы технологических производств промышленных предприятий, коммунальных, бытовых, жилых и других объектов. К категории ВЭР можно также отнести самоизливающиеся геотермальные воды; горячие минеральные источники, теплота которых не используется в бальнеологии; сжигаемый попутный газ при нефтедобыче; добываемая горячая нефть и др. Вопросы экономии топлива путем использования ВЭР в последние годы превратились в актуальную проблему, и являются общегосударственной задачей. Промышленные потребители используют в настоящее время свыше 60% всего добываемого топлива и около 70 % всей вырабатываемой электроэнергии. Коэффициент полезного использования энергии в технологических процессах остается все еще невысоким и составляет лишь 35-40 %. В период до 1991 года ситуация с утилизация ВЭР в промышленности улучшалась, однако достигнутая фактическая экономия топлива за счет теплоты ВЭР по отношению к возможной составляет 30-32 %, в том числе в нефтеперерабатывающей и нефтехимической промышленности -40%, в черной металлургии -40%, в химической -25 % . Одним из эффективных направлений утилизации теплоты ВЭР являлось производство холода для предприятий, технологические процессы которых требовали его при различных температурах охлаждения. Следует отметить, что большинство предприятий химической, нефтехимической и других отраслей промышленности являются хладоемкими производствами и одновременно характеризуются наличием достаточно большого количества неиспользуемых ВЭР в виде пара, горячей воды, факельных сбросов, горячих газов и т.п. Но решая вопрос о рациональном и эффективном использовании ВЭР нельзя забывать о том, что наряду с получением холода могут быть осуществлены также процессы трансформации теплоты с низкотемпературного уровня на более высокий и наоборот. Общедоступным источником низкопотенциальной теплоты является атмосферный воздух, который широко используют для малых теплонасосных установок - ТНУ (квартирных, домовых). Однако низкие значения температуры воздуха, малая его теплоемкость и коэффициент теплоотдачи не позволяют достичь приемлемых показателей энергетической эффективности крупных установок, в частности ТН-станций, к испарителям которых требуется подводить большие тепловые потоки. Крупные незамерзающие водоемы представляют ценность в качестве источников теплоты для ТНУ. К ним, например, относятся Черное море, Каспийское море в средней и южной частях, озеро Иссык-Куль. На Черноморском побережье Кавказа и Крыма действуют ТНУ на морской воде, температура которой зимой в этих районах не опускается ниже 8°С. Особенно эффективно круглогодичное использование теплоты морской воды (с температурой летом 20-25 °С) для ТНУ горячего водоснабжения, составляющего значительные нагрузки в южных городах и курортах. В переходный и зимний периоды года в ТНУ могут быть использованы холодная вода из водоёмов, наружный воздух с температурой свыше 0°С, а так же горные породы (грунт). Источником низкопотенциальной теплоты могут служить слабоминерализованные геотермальные воды, солнечная энергия, запасаемая с помощью гелиоустановок и аккумуляторов теплоты. Однако основными источниками теплоты для крупных ТНУ следует считать искусственные источники - тепловые отходы. Быстрый рост потребления энергоресурсов влечет за собой как истощение природных богатств, так и тепловые загрязнения биосферы. Например, тепловые электростанции, в том числе и АЭС, сбрасывают с охлаждающей водой 50-55 % энергии топлива. Иногда решающим фактором в выборе площадки для строительства ТЭС (АЭС) оказывается наличие естественных водоёмов, способных без особого ущерба воспринять бросовую теплоту. Промышленные предприятия потребляют огромное количество воды для охлаждения машин и рабочих тел в различных технологических процессах. Объем оборотной и повторно используемой в промышленности воды в 1966 г. в нашей стране составлял км3/год, а в 1980 г.-132 км3/год, или 61% используемой всей промышленностью воды. Эти “тепловые реки” имеют круглый год температуру 20-40 °С, практически не позволяющую использовать теплоту непосредственно, и охлаждаются в градирнях или других испарительных охладителях, отдавая в атмосферу вместе с теплотой часть воды. При замене градирен испарителями ТНУ степень охлаждения воды (перепада температуры) при сохранении ее расхода должна оставаться в среднем около 10 °С. Концентрацию тепловых потоков в системах оборотного водоснабжения можно оценить на примере одного из крупнейших автомобильных заводов. Общий объём оборотной воды составляет около 75 тыс. м3/ч, организован в водоблоках по (10-12) тыс. м3/ч. Вода поступает на охлаждение с температурой 30-40°С круглогодично и охлаждается до 15-20°С. В целом по заводу в атмосферу сбрасывается 1300МВт теплоты. Нефтеперерабатывающие и химические заводы также являются мощными источниками вторичных энергетических pecyрсов (ВЭР). По виду ВЭР разделяются на три основные группы: 1) горячие (топливные) отходящие газы печей; отходы, непригодные для дальнейшей технологической переработки; 2) тепловые ВЭР - физическая теплота отходящих газов технологических агрегатов; физическая теплота основной, побочной, промежуточной продукции и отходов основного производства; теплота горячей воды и пара, отработанных в технологических силовых установках; 3) ВЭР избыточного давления, потенциальная энергия газов и жидкостей, которое необходимо снижать перед последующей ступенью использования жидкостей (газов) или выброса их в атмосферу. Источники теплоты ВЭР можно использовать в аммиачных преобразователях теплоты (АПТ) и в теплонасосных установках. В теплонасосных установках можно использовать низкотемпературную теплоту (20-60°С), для АПТ - низко - и среднепотенциальное на уровне 80-160°С, а также высокопотенциальное тепло (160-400°С). Особенно актуальной задачей является утилизация теплоты, содержащейся в технологической воде. Если ориентировочно принять, что в общем (по стране) объёме оборотного водоснабжения охлаждению подвергается только75% воды, т.е. примерно 120 км3 в год (по уровню 1985г.), и температурный перепад составляет 10°С, то организованный сброс низкопотенциальной теплоты промышленностью составляет более 5 млрд. ГДж в год. Вода, однократно потребляемая, промышленными предприятиями (около 40% всего объёма) в конечном счете, канализируется в естественные водоемы. При современных требованиях к защите окружающей среды и промышленные, и коммунально-бытовые стоки перед сбросом в водоёмы должны проходить сложную систему очистки на водоочистных сооружениях или на станциях аэрации (в крупных городах). В Москве, например, несколько станций аэрации сбрасывают в Москву-реку более 5 млн м3 /сут. очищенной воды температурой 16-22°; вместе с водой поступает и тепловой поток в 3-4 млн. кВт. Станции аэрации действуют в Санкт-Петербурге, Самаре и других городах. Многие миллионы кубических метров воды сбрасываются в реки, заливы водоемы вместе с теплотой, которую можно использовать в ТНУ и преобразовать низкопотенциальную теплоту в теплоту более высокой температуры, способную удовлетворить определённую часть потребностей и сократить расход топлива. 2.1. Энергетические установки на базе тепловых насосов  ссылка скрыта ссылка скрыта ссылка скрыта ссылка скрыта Исследование рабочих циклов тепловых насосв ссылка скрыта ссылка скрыта База данных по энергетическим установкам на базе тепловых насосов Введение Т  еплоснабжение в условиях России с ее продолжительными и достаточно суровыми зимами требует весьма больших затрат топлива, которые превосходят почти в 2 раза затраты на электроснабжение. Основными недостатками традиционных источников теплоснабжения являются низкая энергетическая (особенно на малых котельных), экономическая и экологическая эффективность (традиционное теплоснабжение является одним из основных источников загрязнения крупных городов). Кроме того, высокие транспортные тарифы на доставку энергоносителей усугубляют негативные факторы, присущие традиционному теплоснабжению. еплоснабжение в условиях России с ее продолжительными и достаточно суровыми зимами требует весьма больших затрат топлива, которые превосходят почти в 2 раза затраты на электроснабжение. Основными недостатками традиционных источников теплоснабжения являются низкая энергетическая (особенно на малых котельных), экономическая и экологическая эффективность (традиционное теплоснабжение является одним из основных источников загрязнения крупных городов). Кроме того, высокие транспортные тарифы на доставку энергоносителей усугубляют негативные факторы, присущие традиционному теплоснабжению. Нельзя не учитывать и такой серьезный термодинамический недостаток, как низкий эксергетический КПД использования химической энергии топлива для систем теплоснабжения, который в системах отопления составляет 6-10%. Чрезвычайно велики затраты на тепловые сети, которые являются, вероятно, самым ненадежным элементом в системах централизованного теплоснабжения. Удельная аварийность для трубопроводов диаметром 1400 мм составляет одну аварию в год на l км длины, а для труб меньшего диаметра - около шести аварий. Если учесть, что общая протяженность тепловых сетей в России доставляет 650 тыс. км, а в полной замене нуждаются 300 тыс. км, становится очевидно, что строительство и поддержание тепловых сетей в рабочем состоянии требуют затрат, соизмеримых со стоимостью ТЭЦ или районных котельных. Все перечисленные негативные факторы традиционного теплоснабжения настоятельно требуют интенсивного использования нетрадиционных методов. Одним из таких методов является полезное использование рассеянного низкотемпературного (5-30° C) природного тепла или сбросного промышленного тепла для теплоснабжения с помощью тепловых насосов. Тепловые насосы в силу того, что они избавлены от большинства перечисленных недостатков централизованного теплоснабжения, нашли широкоессылка скрыта, если в 1980 г. в США работало около 3 млн. теплонасосных установок, в Японии 0,5 млн., в Западной Европе 0,15 млн., то в 1993 г. общее количество работающих теплонасосных установок (ТНУ) в развитых странах превысило 12 млн., а ежегодный выпуск составляет более 1 млн. Массовое производство тепловых насосов налажено практически во всех развитых странах. По прогнозу Мирового энергетического комитета к 2020 г. в передовых странах доля отопления и горячего водоснабжения с помощью тепловых насосов составит 75 % [185]. Основные обозначения, индексы и сокращения Обозначения величин с - теплоемкость, кДж/(кг? К); d - влагосодержание водяных паров воздуха, кг/кг; G - массовый расход, кг/с; H - теплоперепад, Дж/кг, кДж/кг; h - энтальпия, Дж/кг, кДж/кг; р - давление, Па, кПа; n - частота вращения, 1/c; N - мощность, Вт, кВт, Мвт; q - удельный расход теплоты, Дж/Дж, кДж/кДж; Q - количество теплоты, Вт, кВт, Мвт; s - энтропия, Дж/(кг? К), Дж/(кг? К); t - температура, ° С; T - температура, К; v - удельный объем, м3/кг; х - степень сухости пара; h - КПД; h м - механический КПД; p - степень повышения ( понижения) давления; s - коэффициент сохранения давления. Индексы в - воздух; вд - вода; вл - влажный; вн - внутренний; к - конечный; конд - конденсация; п - пар; см - смесь; ср - средний; сух - сухой; р - расчетный; s - насыщение; i - внутренний; 0 - начальный; расчетный; номинальный; ж - жидкость. Сокращения КПД - коэффициент полезного действия; ТНУ - тепловая насосная установка. Общие сведения о термодинамике тепловых насосов ссылка скрыта  ссылка скрыта ссылка скрыта ссылка скрыта Термодинамические циклы тепловых насосов Работчие тела, используемые в тепловых насосах ссылка скрыта Выводы Список использованных источников  Принцип работы теплового насоса Принцип работы теплового насоса вытекает из работ Карно и описания цикла Карно, опубликованного в его диссертации в 1824 г. Практическую теплонасосную систему предложил Вильям Томсон ( лорд Кельвин ) в 1852 г. Она была названа умножитель тепла и показывала, как можно холодильную машину эффективно использовать для целей отопления. В обосновании своего предложения, уже тогда, Томсон указывал, что ограниченность энергетических ресурсов не позволит непрерывно сжигать топливо в печах для отопления и что его умножитель тепла будет потреблять меньше топлива, чем обычные печи. Предложенный Томсоном тепловой насос ( ТН ) использовал воздух в качестве рабочего тела. Окружающий воздух засасывался в цилиндр, расширялся охлаждаясь от этого, а затем проходил теплообменник, где нагревался наружным воздухом. После сжатия до атмосферного давления воздух из цилиндра поступает в обогреваемое помещение, будучи нагретым до температуры выше окружающей. Фактически подобная машина была реализована в Швейцарии. Томсон заявил, что его ТН способен давать необходимое тепло при использовании только 3% энергии, затрачиваемой на отопление. Дальнейшее своё развитие теплонасосные установки получили только в 20-х и 30-х годах 20 века, когда в Англии была создана первая установка предназначенная для отопления и горячего водоснабжения с использованием тепла окружающего воздуха. После этого начались работы в США, приведшие к созданию нескольких демонстрационных установок. Первая крупная теплонасосная установка в Европе была введена в действие Цюрихе в 1938-1939 гг. В ней использовались тепло речной воды, ротационный компрессор и хладогент. Она обеспечивала отопление ратуши водой с температурой 60 С при мощности 175 кВт. Имелась система аккумулирования тепла с электронагревателем для покрытия пиковой нагрузки. В летние месяцы установка работала на охлаждение. В период с 1939 по 1945 года было создано ещё 9 подобных установок, с целью сокращения потребления угля в стране. Некоторые из них успешно проработали более 30 лет. Итак, в 1824 г. Карно впервые использовал термодинамический цикл для описания процесса, и этот цикл остаётся фундаментальной основой для сравнения с ним и оценки эффективности ТН. Тепловой насос можно рассматривать как обращённую тепловую машину. Тепловая машина получает тепло (рис. 1.1.1) от высокотемпературного источника и сбрасывает его при низкой температуре, отдавая полезную работу. Тепловой насос требует затраты работы для получения тепла при низкой температуре и отдачи его при более высокой.  Рис. 1.1.1. Термодинамическая схема теплового насоса и теплового двигателя. 1 -тепловой насос; 2 - тепловой двигатель. Можно показать, что если обе эти машины обратимы (т. е. термодинамические процессы не содержат потерь тепла или работы ), то существует конечный предел эффективности каждой из них, и в обоих случаях это есть отношение Qн/W. Если бы это было не так то можно было бы построить вечный двигатель просто соединив одну машину с другой. Только в случае тепловой машины это отношение записывается в виде W/Qн и называется термическим КПД, а для теплового насоса оно остаётся в виде Qн/W и называется коэффициентом преобразования теплоты (Кт). Если считать, что тепло изотермически подводится при температуре TL и изотермически отводится при температуре TH, а сжатие и расширение производятся при постоянной энтропии (рис. 1.1.2), работа подводится от внешнего двигателя, то коэффициент преобразования для цикла Карно будет иметь вид: Кт = TL /( TН - TL ) + 1 = TН / ( TН - TL )  рис. 1.1.2 Таким образом никакой тепловой насос не может иметь лучшей характеристики, и все практические циклы лишь реализуют стремление максимально приблизится к этому пределу. Классификация тепловых насосов В настоящее время создано и эксплуатируется большое число тепловых насосных установок, отличающихся по тепловым схемам, рабочим телам и по используемому оборудованию. По обозначению различных классов установок, в известных нам литературных источниках, нет единого установившегося мнения, встречаются различные обозначения и термины. В связи с этим важное значение приобретает классификация установок, позволяющая проводить рассмотрение их свойств в соответствии с той или иной группой. Все типы тепловых насосных установок можно классифицировать по ряду сходных признаков. Каждый из них отражает только одну характерную особенность установки, поэтому в определении теплонасосной установки может быть два и более признака. Классификацию теплонасосных установок следует осуществлять прежде всего по циклам их работы. Можно выделить несколько основных типов тепловых насосов: ссылка скрыта ссылка скрыта - абсорбционные тепловые насосы; - тепловые насосы основанные на использовании эффекта Ранка; - тепловые насосы основанные на использовании двойного цикла Ренкина; - тепловые насосы, работающие по циклу Стирлинга; - тепловые насосы, работающие по циклу Брайтона; - термоэлектрические тепловые насосы. - обращённый топливный элемент; - тепловые насосы с использованием теплоты плавления; - тепловые насосы с использованием механохимического эффекта; - тепловые насосы с использованием магнетокалорического эффекта. Все тепловые насосы по принципу взаимодействия рабочих тел можно объединить в две основные группы: 1) открытого цикла, в которых рабочее тело забирается и отдается во внешнюю среду; 2) замкнутого цикла, в которых рабочее тело движется по замкнутому контуру, взаимодействуя с источником и потребителем теплоты лишь посредством теплообмена в аппаратах поверхностного типа. Различают одно- и двухступенчатые и каскадные ТНУ, а также ТНУ с последовательным соединением по нагреваемому и охлаждаемому теплоносителям с противоточным их движением. По назначению: стационарные и передвижные, для аккумулирования тепловой энергии и ее транспорта и утилизации сбросного тепла. По производительности: крупные, средние, мелкие. По температурному режиму: высокотемпературные, среднетемпературные и низкотемпературные. По режиму работы: стационарные, нестационарные, непрерывные или цикличные, нестационарные с аккумулятором тепловой энергии. По виду холодильного агента: воздушные, аммиачные, фреоновые, на смесях холодильных агентов. По виду потребляемой энергии: с приводом от электродвигателя или газовой турбины или от газовой турбины, работающие на вторичных энергоресурсах и др. Структура математических моделей произвольных схем ТНУ в системе DVIGT Достижения компьютерной технологии анализа и синтеза сложных технических объектов обуславливают потребность разработки универсальных средств формирования математических моделей ТНУ, гибко реализующих любые возможные схемы и программы регулирования. К основным требованием для генерирования таких моделей относятся:

В данном разделе представлено описание универсальной диалоговой системы формирования математической модели ТНУ произвольных схем DVIGT, обеспечивающей параметрический и структурный анализ работы ТНУ произвольной схемы на этапах, предшествующих непосредственному процессу проектирования. Основой для формирования математических моделей ТНУ в подсистеме DVIGT является принцип встроенных циклов, позволяющий реализовать физическое толкование и универсальность процесса формирования моделей. Предметной основой подсистемы DVIGT служат: исходные модули, описывающие элементарные процессы в различных элементах установки в единых требованиях, обеспечивающих простоту их совместной работы; условия совместной работы этих модулей; универсальные алгоритмы задания произвольных программ регулирования, зависящих от внешних условий. Структура предметной области системы DVIGT состоит из шести уровней: первый уровень - исходные модули, описывающие элементарные процедуры расчета (параметры рабочего тела произвольного состава, газодинамические и термодинамические функции, коэффициенты потерь и т.д.). Модули первого уровня автономны, т.е. не содержат обращений к другим модулям; второй уровень - модули, описывающие типовые термогазодинамические процессы (торможение потока, сжатие, расширение, подвод тепла, теплообмен, дросселирование и т.д.). "Работа" модулей второго уровня осуществляется обращением к модулям первого уровня; третий уровень - модули, описывающие работу основных узлов установки (входного устройства, компрессора испарителя, конденсатора и т.д.). Функционирование этих модулей предполагает обращение к модулям первого и второго уровней; четвертый уровень-компоновка модулей третьего уровня, синтезирующая двигатели переменного рабочего цикла, энергоустановки, тепловые насосные установки произвольных схем; пятый уровень - модули, формирующие типовые задачи термодинамического анализа и синтеза (завязка, расчет характеристик, определение размерности и т.д.); шестой уровень - модули, формализующие проектные процедуры (идентификация, параметрический анализ, структурный анализ и т.д.) Исходные модули, например модули третьего уровня, математически описывают физические процессы, протекающие в простейших элементах проточной части установки (для газотурбинного двигателя это - входное устройство, камера сгорания, компрессор, турбина и реактивное сопло). Они имеют единый вход и выход, не зависящий от предметного содержания модуля; G1, T*1, p*1, qт1-входные параметры модуля (qт - состав рабочего тела, G-количество рабочего тела, T*-температура рабочего тела, p*-давление рабочего тела); G2,T*2, p*2, qт2-выходные параметры модуля. Универсальные принципы синтеза моделей из этих модулей базируются на условиях:

Программы регулирования описываются унифицированным алгоритмом, реализующим заданную программу путем формирования системы управляемых невязок. В соответствии с названными исходными позициями алгоритм формирования математической модели установки с переменным рабочим циклом будет состоять из следующих основных этапов:

Такой алгоритм построения математической модели установки позволяет достаточно сложный процесс синтеза модели с переменным рабочим циклом из типовых элементарных модулей формализовать простым и доступным способом для пользователей, не имеющих квалификации профессионального программиста. Модель установки произвольной схемы формируется из исходных модулей в последовательности, отображающей структуру конкретной схемы установки. Подсистема DVIGT предназначена для структурного и параметрического экспресс-анализа на этапе предпроектных исследований и может решать следующие задачи в типовых проектных процедурах :

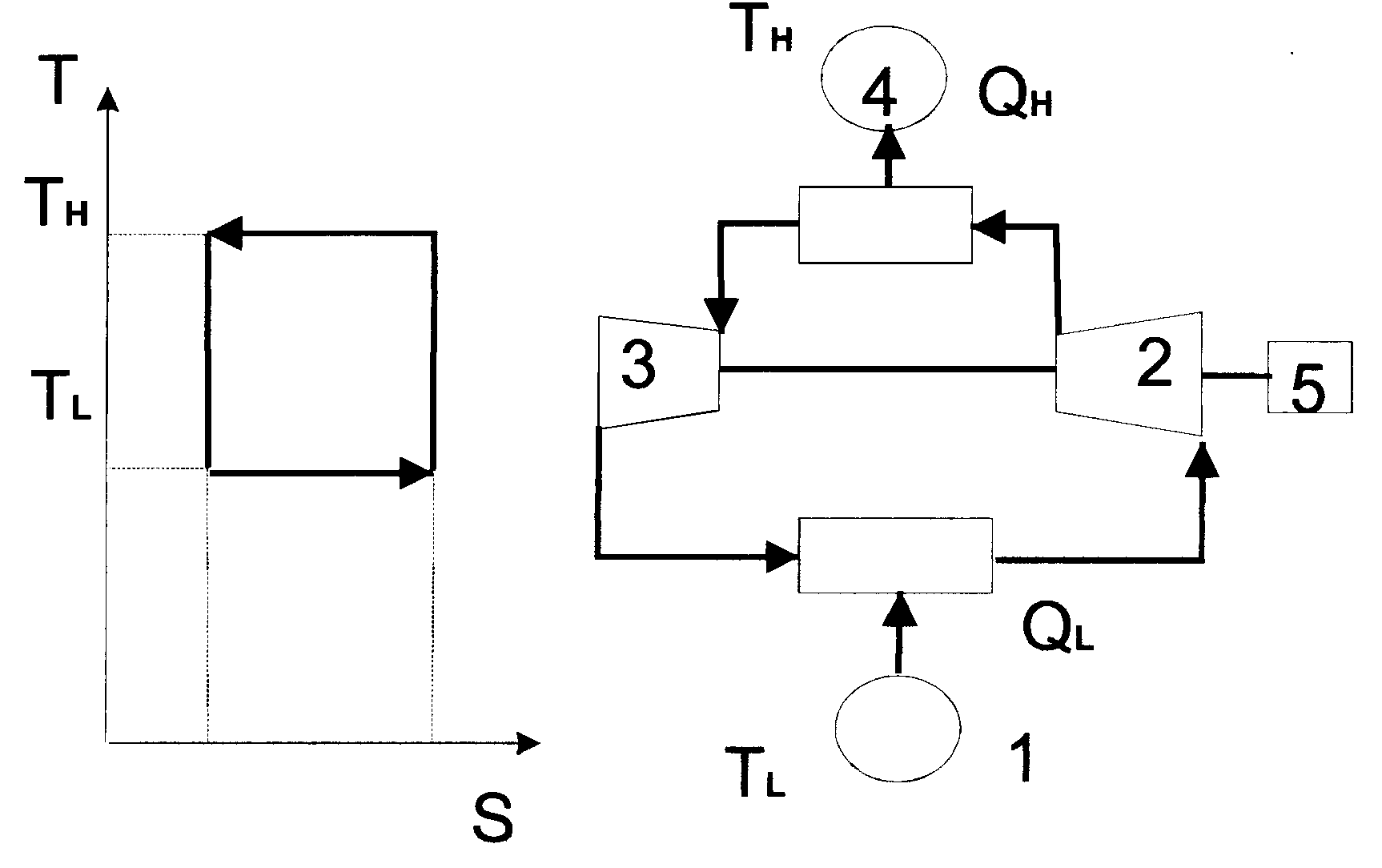

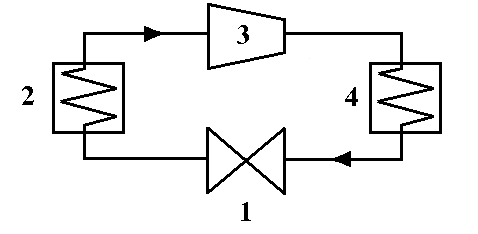

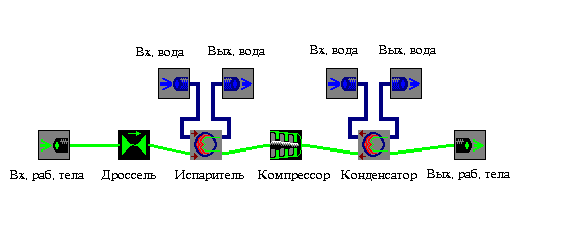

В качестве примера ниже приведена схема теплового насоса парокомпрессионного цикла:  Рис. 2.1.2 где: 1 - дроссель; 2 - испаритель; 3 - компрессор; 4 - конденсатор. И формализованная схема этого же теплового насоса в системе DVIGT  Рис. 2.1.3 Термодинамический анализ теплового насоса проводится по действительному циклу (с потерями), а на основе анализа существующих конструкций с известными параметрами узлов проводится сравнение и делаются выводы о степени влияния и целесообразности использования того или иного параметра. Поток рабочего тела - хладоагента (напр. Фреона), задается следующими параметрами: р - давление рабочего тела, кПа; t - температура рабочего тела, С; G - расход рабочего тела , кг/с; Х - степень сухости, имеет определенный цвет на экране и характерен только для данного типа информационного потока. Модуль - “Дроссель” (расширитель, детандер) задан следующими входными параметрами: д - степень дросселирвания; д - КПД дросселирования; и выходными параметрами: р - давление на выходе из дросселя, кПа; t - температура на выходе, С; G - расход рабочего тела в дросселе, кг/с; Х - степень сухости рабочего тела на выходе из дросселя. Модуль-“Испаритель” (или теплообменник) задан входными параметрами: Kисп – коэффициент общих потерь тепла в испарителе; N - номер испарителя в многокаскадных схемах(1,2,3,..,N), и выходными параметрами: р - давление на выходе из испарителя, кПа; t - температура на выходе испарителя, С; G - расход рабочего тела в испарителя, кг/с; Qu - количество тепла которое можно принять от теплоносителя (напр. воды), кВт. Модуль - “Компрессор” задан следующими входными параметрами: к - степень повышения давления; к - КПД компрессора; и выходными параметрами: р - давление на выходе из компрессора, кПа; t - температура на выходе из компрессора, С; G - расход рабочего тела в компрессоре, кг/с; Nк - мощность компрессора, кВт; Кт - коэффициент преобразования теплоты теплового насоса. Модуль – “Конденсатор” (или теплообменник) задан входными параметрами: Кконд – коэффициент общих потерь тепла в конденсаторе; N - номер конденсатора в многокаскадных схемах(1,2,3,..,N), и выходными параметрами: р - давление на выходе из конденсатора, кПа; t - температура на выходе из конденсатора, С; G - расход рабочего тела в конденсаторе, кг/с; Qк - количество тепла которое, можно отдать теплоносителю , кВт. Два модуля в модели теплового насоса (рис 2.1.3) - “Вход рабочего тела” и “Выход рабочего тела” служат для задания параметров потока соответственно на входе, т.е. в месте вооброжаемого разрыва в замкнутой схеме и получения параметров на выходе. Здесь рассматривается схема теплового насоса с разрывом в точке на линии насыщения рабочего тела, где параметры характеризующие поток (р, t, G, X) полностью известны. Такой точкой является место соединения конденсатора и дросселя. Таким образом, варьируя значениями входных параметров узла “Вход рабочего тела”, можно исследовать поведение теплового насоса при различных условий работы для широкой номенклатуры холодильных агентов. Задача (например, термодинамический расчет ТНУ- завязка) по такой модели решается в соответствии с алгоритмом, реализующим последовательный расчет по составным модулям при заданных значениях параметров цикла. Для представленной схемы задача "завязки" на заданную выходную мощность сводится к итерационному подбору, например, расхода хладоагента при начальном значении до получения заданных значений переменных ТНУ. Задача расчета характеристик ТНУ решается последовательным расчетом модулей путем подбора регулирующих параметров до получения заданных значений регулируемых параметров. В систему DVIGT встроены следующие численные методы решения систем уравнений: - Метод Ньютона; - Упрощенный метод Ньютона; - Метод вложенных циклов, который подразделяется на следующие методы: - метод бисекций; - метод хорд; - метод Ньютона; - упрощенный метод Ньютона; Основное меню подсистемы DVIGT представляет собой многооконный интерфейс, в котором можно выделить три уровня. Первый уровень образуют блоки функционального назначения (шесть блоков): блок "Архив" используется для работы с каталогом подсистемы ,для записи и хранения сформированных схем; блок "Компоновка" предназначен для визуального формирования и корректировки схемы ТНУ, описания термодинамических и механических связей между узлами, а также верификации и диагностики корректности модели; блок "Данные" реализует функцию параметризации каждого узла в специальных окнах; блок "Расчеты" предназначен для описания программ регулирования и выбора метода расчета при расчете характеристик; блок "Расчеты", так же, осуществляет выполнение задач расчетов ,блок "Результаты" предназначен для визуального и графического вывода результатов расчета. Второй уровень представляет собственно рабочее поле, в котором происходит визуализация схемы ТНУ, параметризация узлов и просмотр результатов расчета. Второй уровень заполняется только в процессе работы в подсистеме. Третий уровень образуют эталонные модули , из которых формируется схема ТНУ. Основными объектами модели и языка являются модули узлов ТНУ, соединенные между собой при помощи газодинамических и механических связей. Модули реализуют единственную функцию (сжатие, подвод тепла, смешение и т.д.); имеют единый вход и выход; возвращают управление той программе (модулю), которая их вызвала; имеют возможность обращаться к другим модулям (расчет газодинамических функций, теплоемкости и т.д.); не сохраняют историю своих вызовов. Работа с подсистемой DVIGT ориентирована на диалоговое взаимодействие с ПЭВМ. Развитые средства верификации и оперативной диагностики позволяют выявить значительное количество ошибок проектировщика на возможно более раннем этапе работы. Выбор любой из функций подсистемы осуществляется на базе вложенных меню, причем по любому разделу меню возможно получение оперативной справочной информации. |