Міністерство освіти І науки, молоді та спорту України Професійний гірничий ліцей

| Вид материала | Диплом |

- Міністерство освіти І науки, молоді та спорту України Професійний гірничий ліцей, 368.16kb.

- Міністерство освіти І науки, молоді та спорту України Професійний гірничий ліцей, 367.45kb.

- Міністерство освіти, науки, молоді та спорту україни мукачівський професійний ліцей, 464.46kb.

- Міністерство освіти, науки, молоді та спорту україни мукачівський професійний ліцей, 291.98kb.

- Міністерство освіти І науки, молоді та спорту україни, 59.16kb.

- Міністерство освіти І науки, молоді та спорту України, 61.58kb.

- Міністерство освіти, науки, молоді та спорту україни мукачівський професійний ліцей, 2673.82kb.

- Міністерство освіти І науки, молоді та спорту україни інститут інноваційних технологій, 139.07kb.

- Міністерство освіти І науки, молоді та спорту україни, 1356.9kb.

- Міністерство освіти І науки, молоді та спорту україни, 35.62kb.

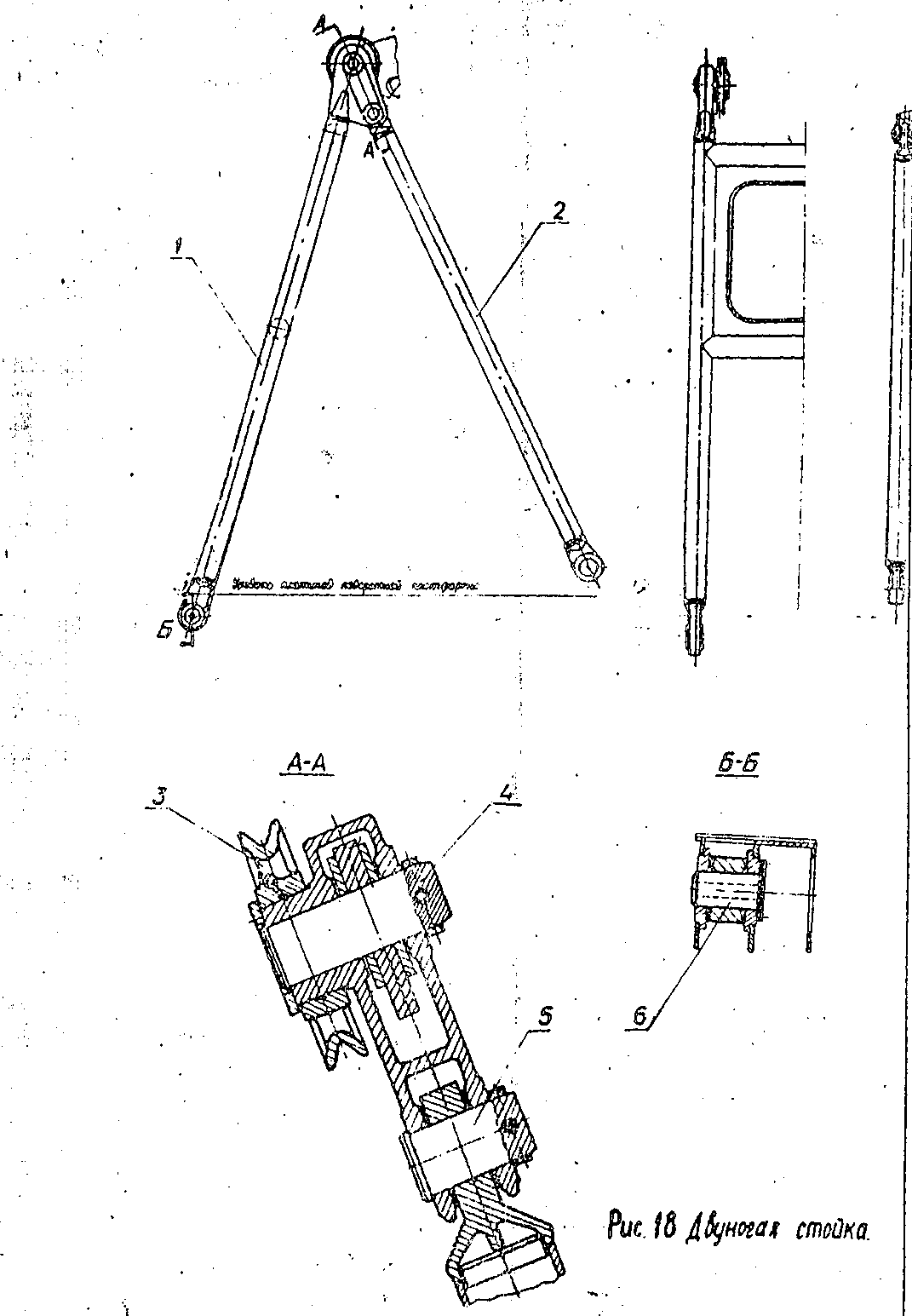

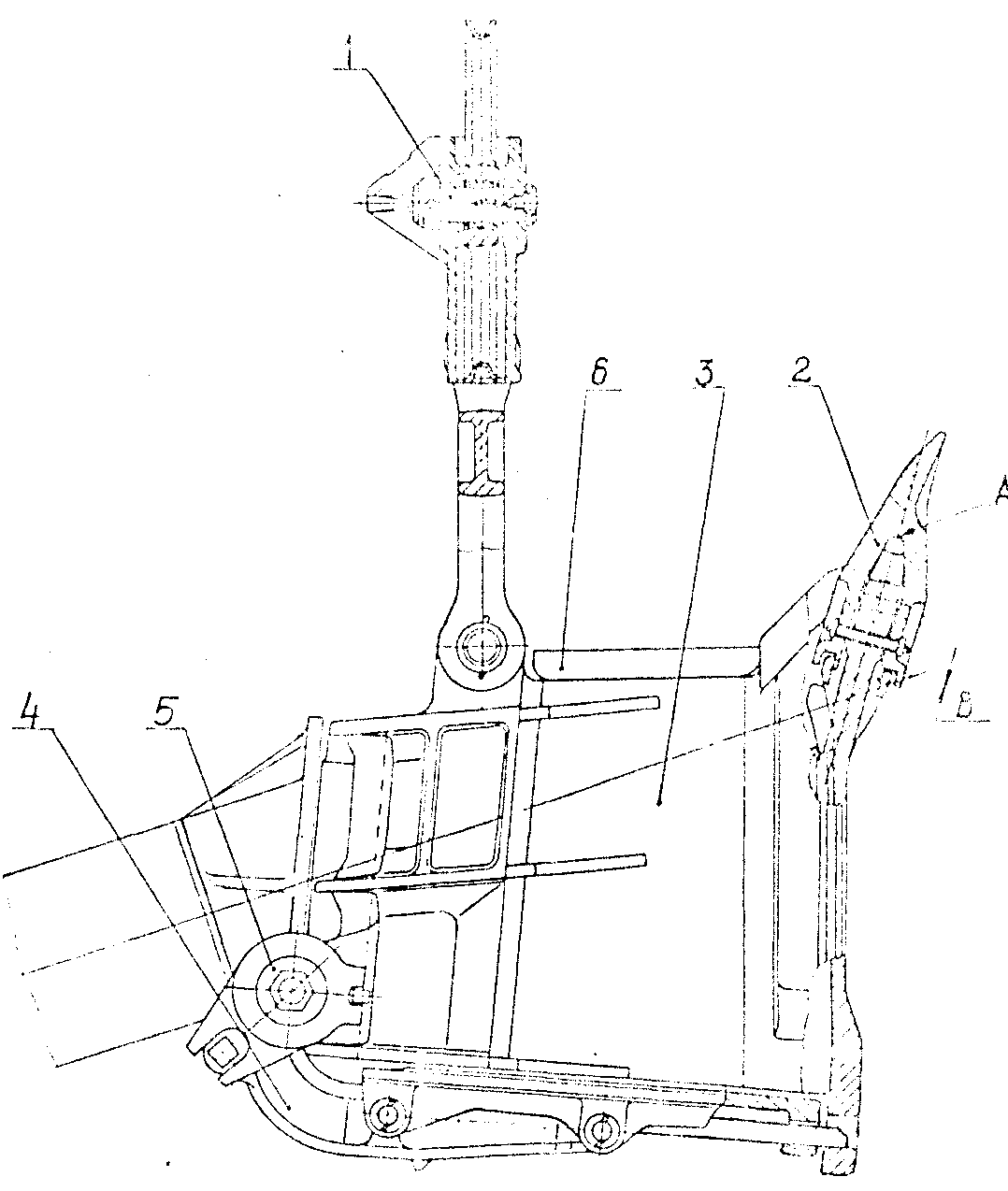

2.5. Двуногая стойка

Двуногая стойка (рис.2.11) служит для крепления подвески стрелы и передачи усилий, возникающих при копании грунта, на поворотную платформу экскаватора.

Она состоит из задней 1 и передних 2 стоек, соединенных между собой шарнирно пальцем 5.

На головке задней стойки установлены блоки 3, используемые при монтаже стрелы.

Нижний конец передних стоек крепится в кронштейне поворотной платформы на одной оси с пятой стрелы, нижние отливки задней стойки опираются на пальцы 6, установленные в отливках, вваренных в раму поворотной платформы.

Палец 4 предназначен для крепления подкоса подвески стрелы.

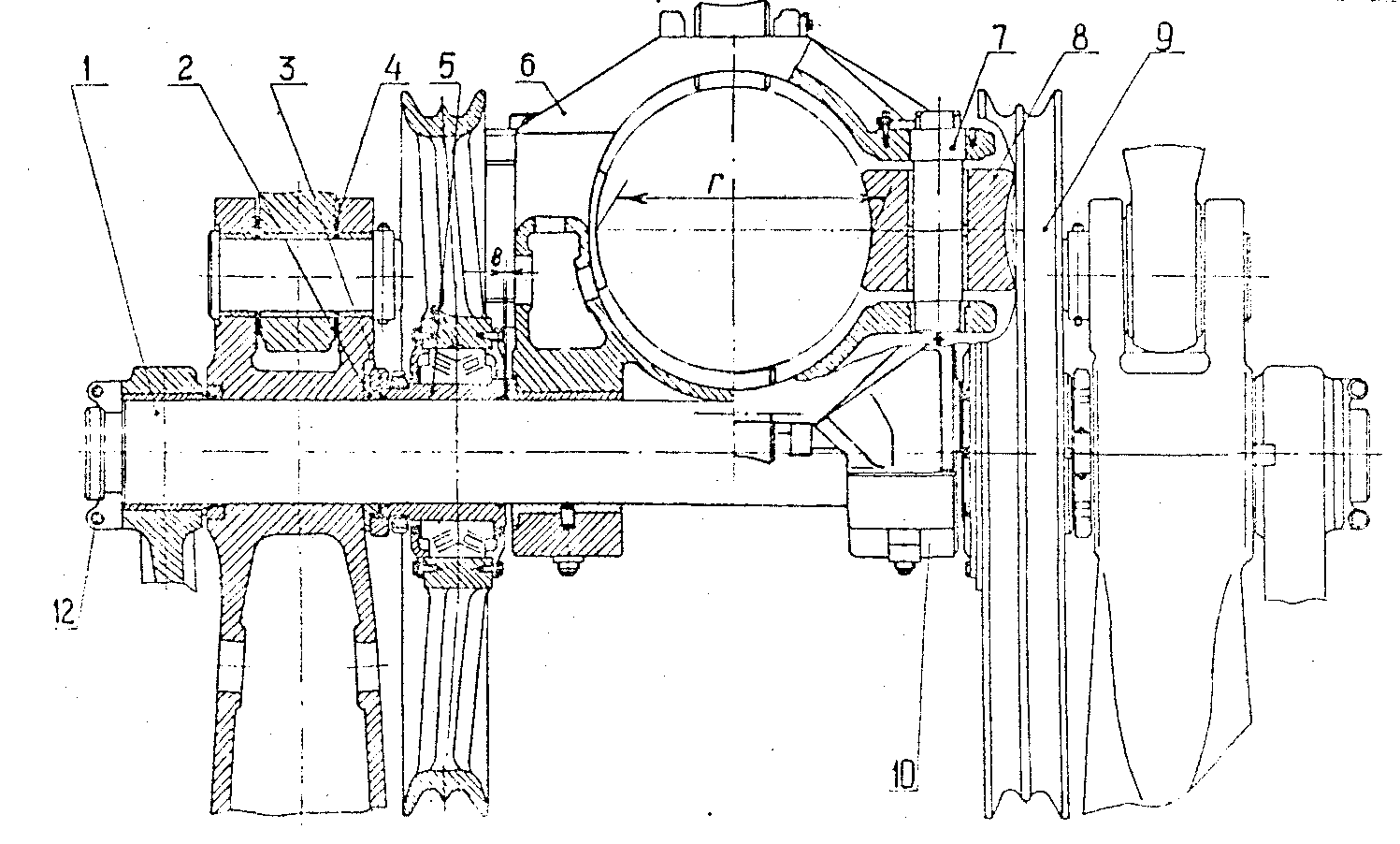

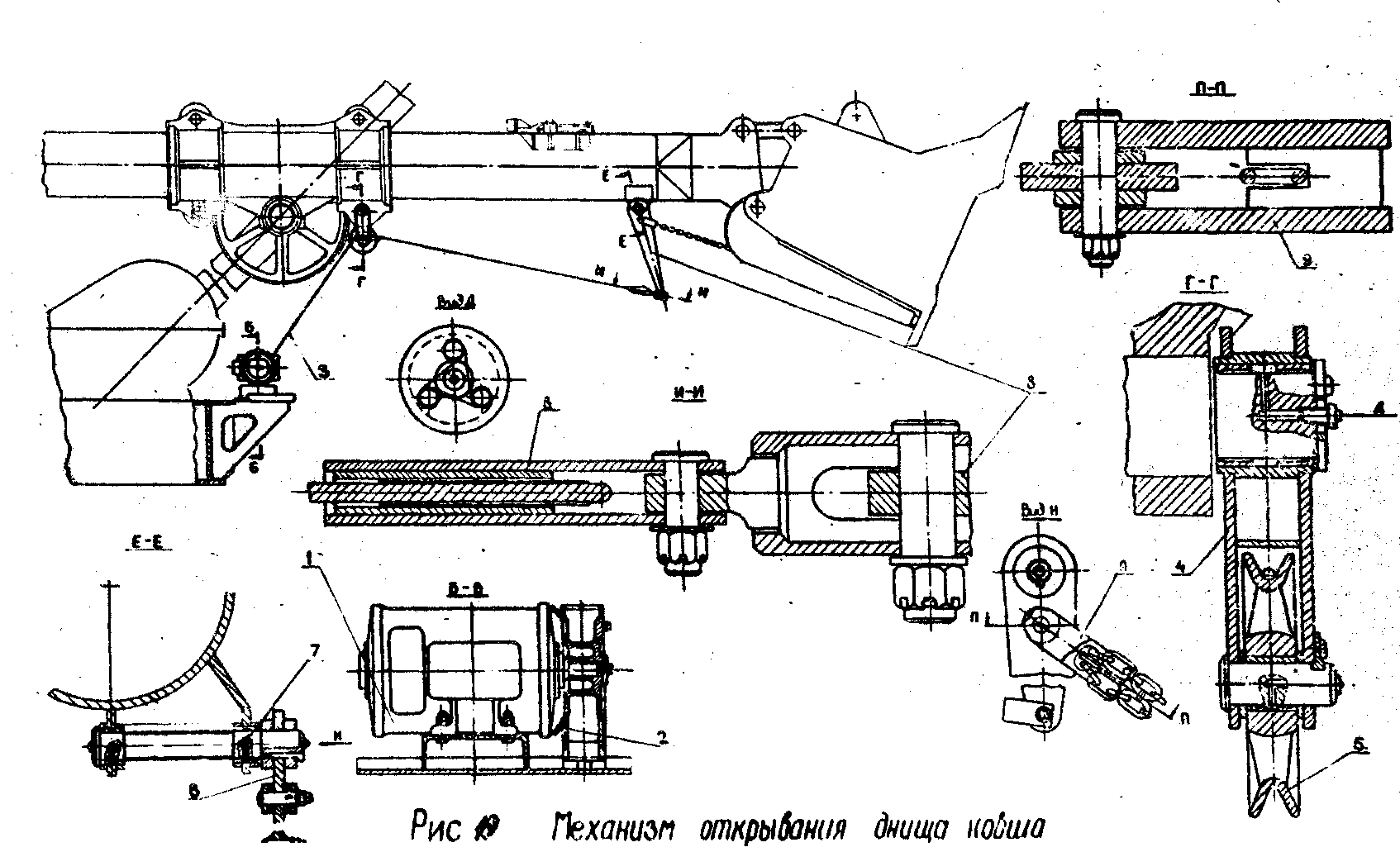

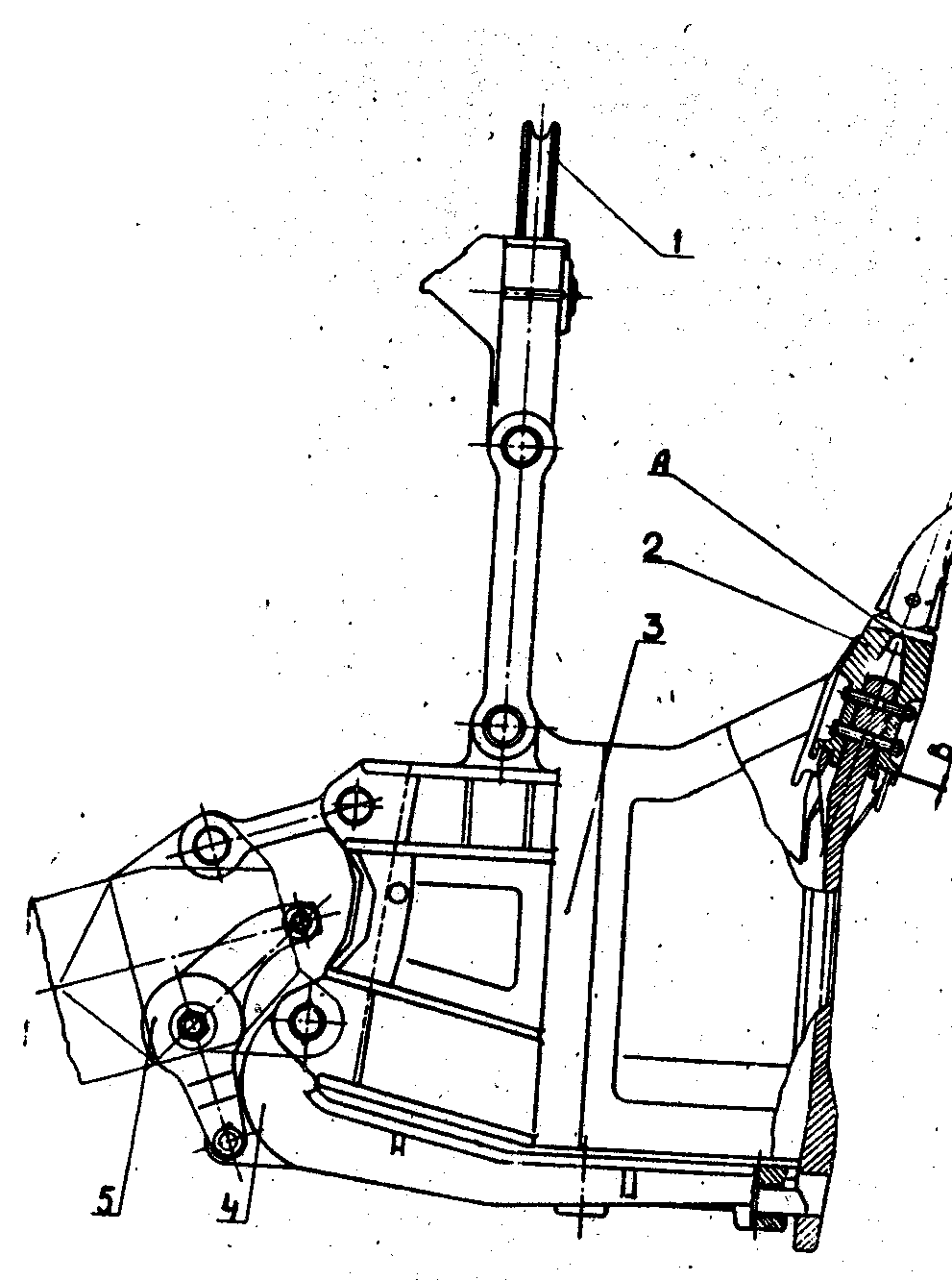

2.6. Механизм открывания днища

Механизм открывания днища ковша предназначен для выдергивания засова из отверстия в пяте передней стенки ковша в момент разгрузки. Закрывание днища происходит самопроизвольно в момент опускания ковша из положения разгрузки в положение копания.

Выдергивание засова осуществляется тросиком диаметром 13,5 мм от двигателя мощностью 5,5 кВт через систему рычагов.

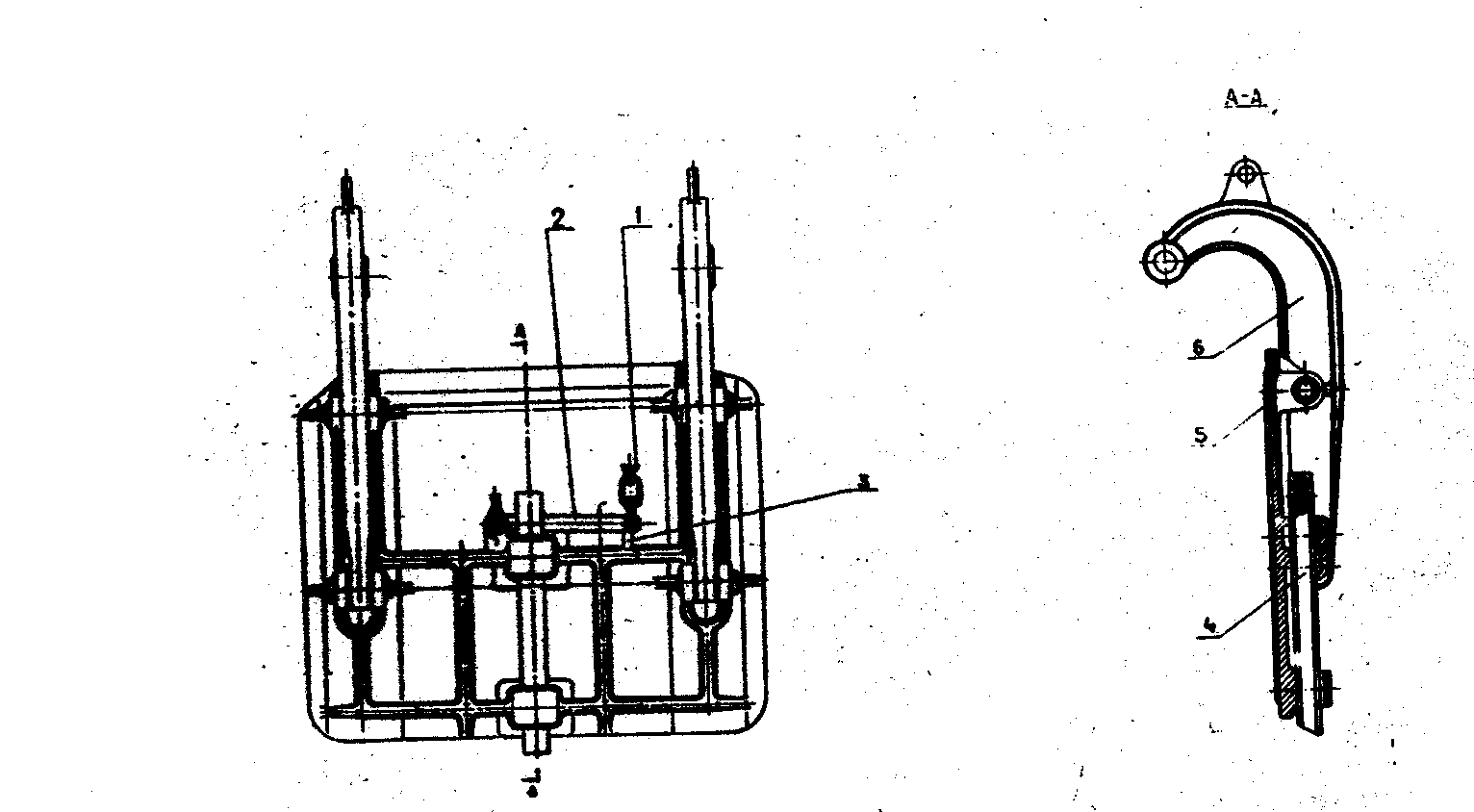

Двигатель 1 установлен в форме площадке для удобства обслуживания двигателя (рис.2.12). На валу двигателя консольно сидит барабан 2, с которого сматывается тросик 3.

Двигатель постоянно находится под слабым током создавая крутящий момент достаточный для выбора слабины тросика. В момент открывания днища в двигатель поступает номинальный ток, создающий необходимый крутящий момент для выдвигания засова. Тросик огибает блок 5, укрепленный на оси ролика седлового подшипника на качающейся щеке 4 и крепится в клиновой втулке 6, шарнирно соединенной с рычагом 8.

Рычаг 8, вращая ось 7 в кронштейне на рукояти, сообщает поступательное движение цепи на днище ковша, которая через систему рычагов выдергивает засов.

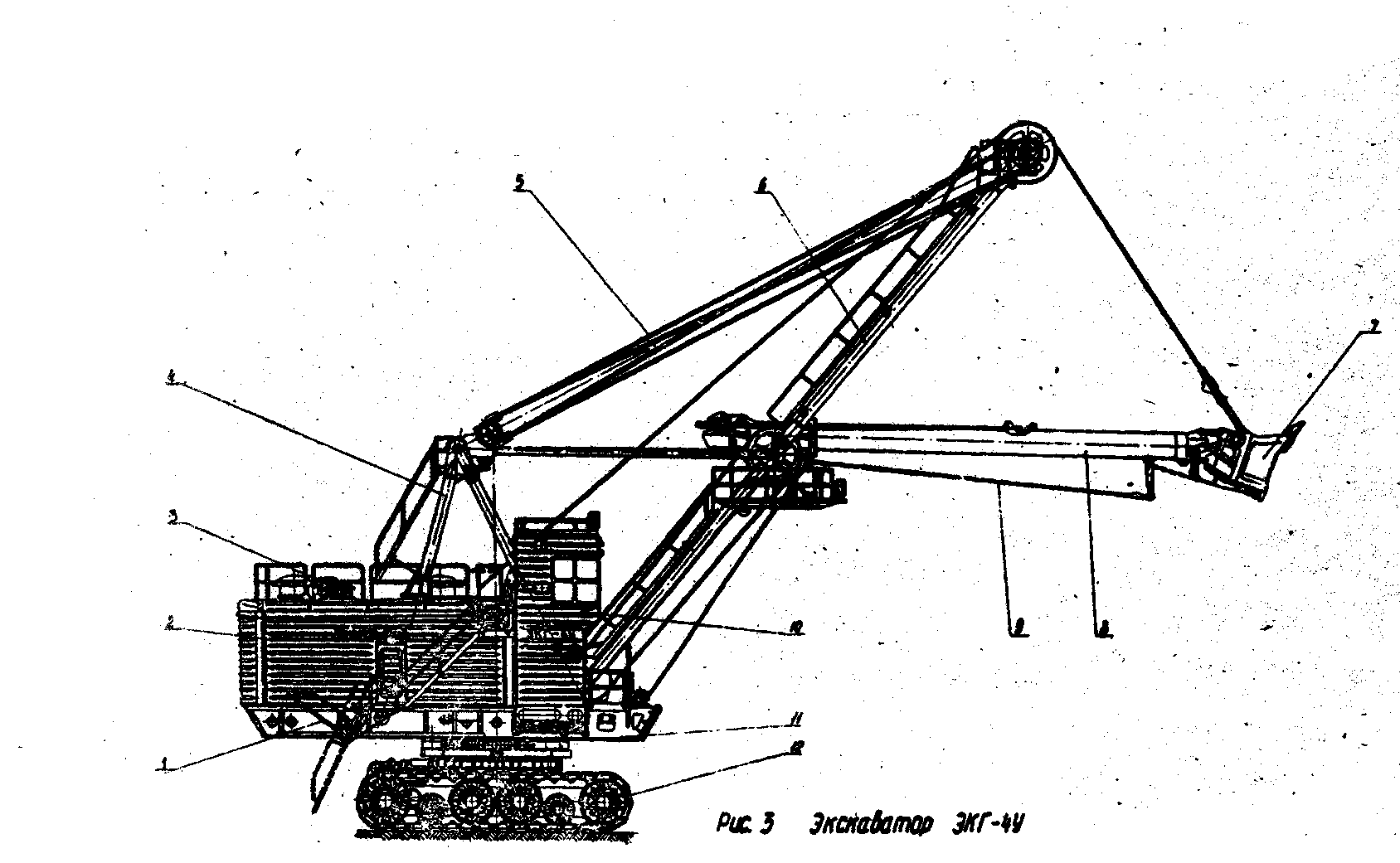

2.7. Материалы и габаритные размеры.

Габаритные размеры:

Длина стрелы, в м - 13,85

Угол наклона стрелы, в град. – 45

Наибольший радиус копания, в м – 18,40

Высота копания при наибольшем радиусе копания, в м – 8,0

Наибольший радиус копания на уровне стояния, в м – 12,60

Наибольшая высота копания, в м – 12,5

Наибольшая высота выгрузки, в м – 8,60

Радиус выгрузки при наибольшей высоте выгрузки, в м – 16,30

Наибольший радиус выгрузки, в м – 16,30

Высота выгрузки при наибольшем радиусе выгрузки, в м – 5,7

Наибольшая скорость подъема на блоке ковша м/сек – 0,95.

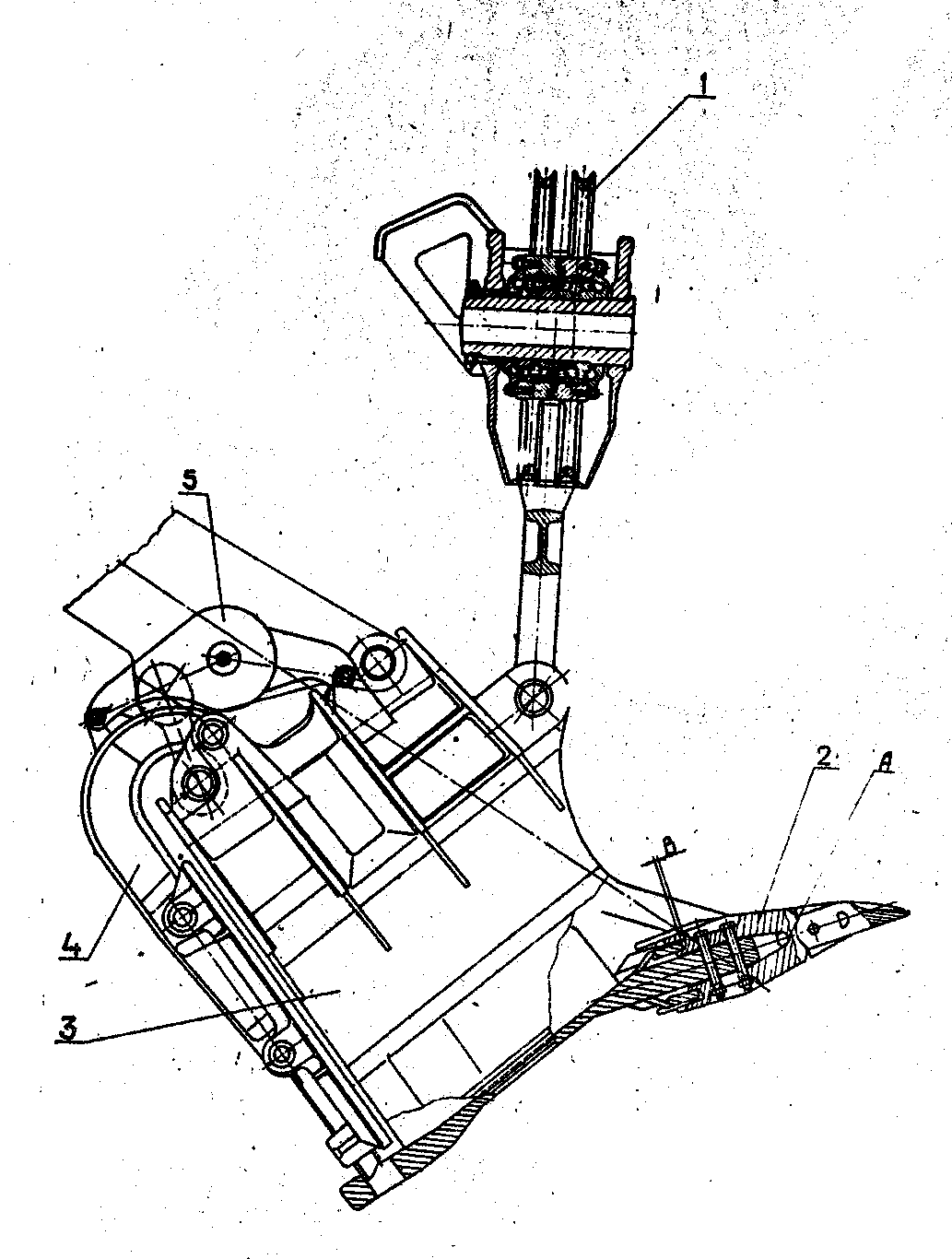

Рис.2.1. Ковш с подвеской

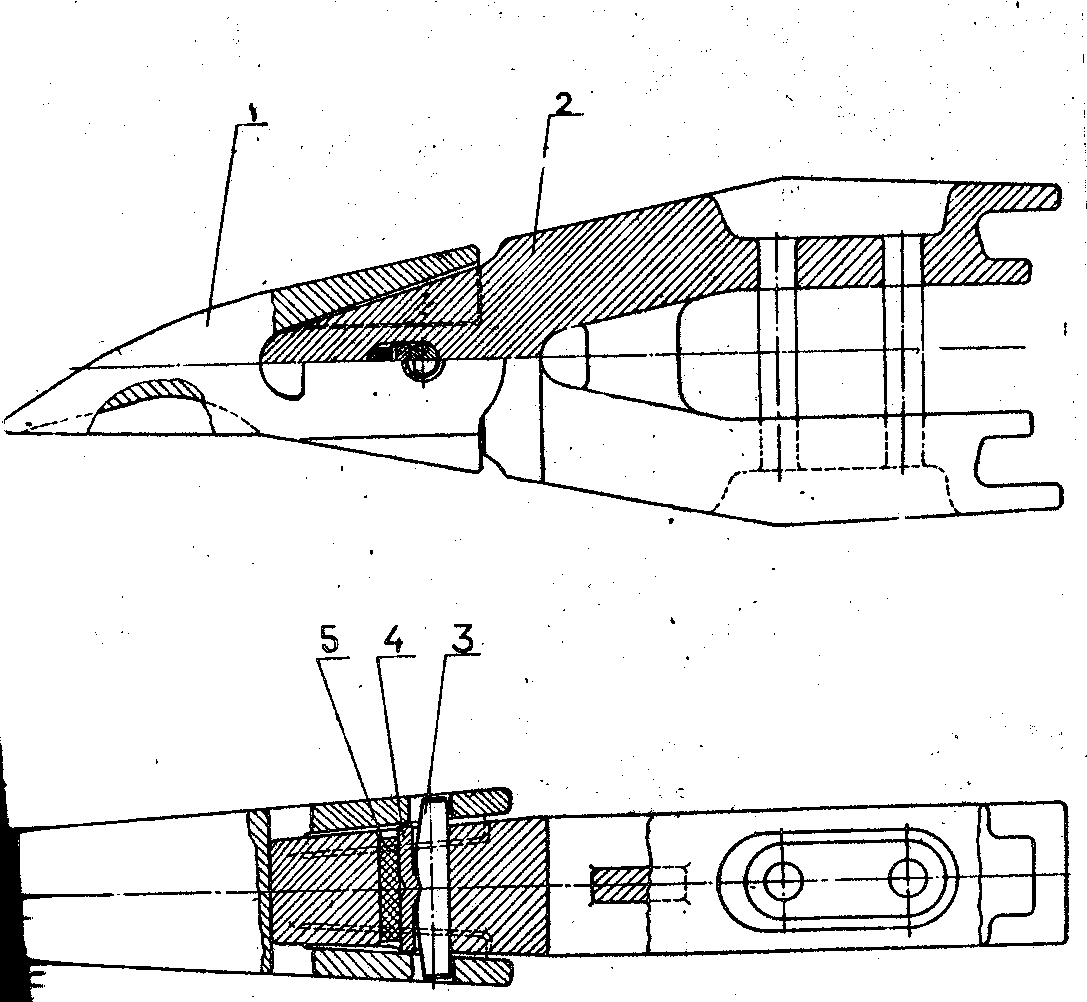

Рис. 2.2. Зуб с коронкой

Рис. 2.3. Днище ковша

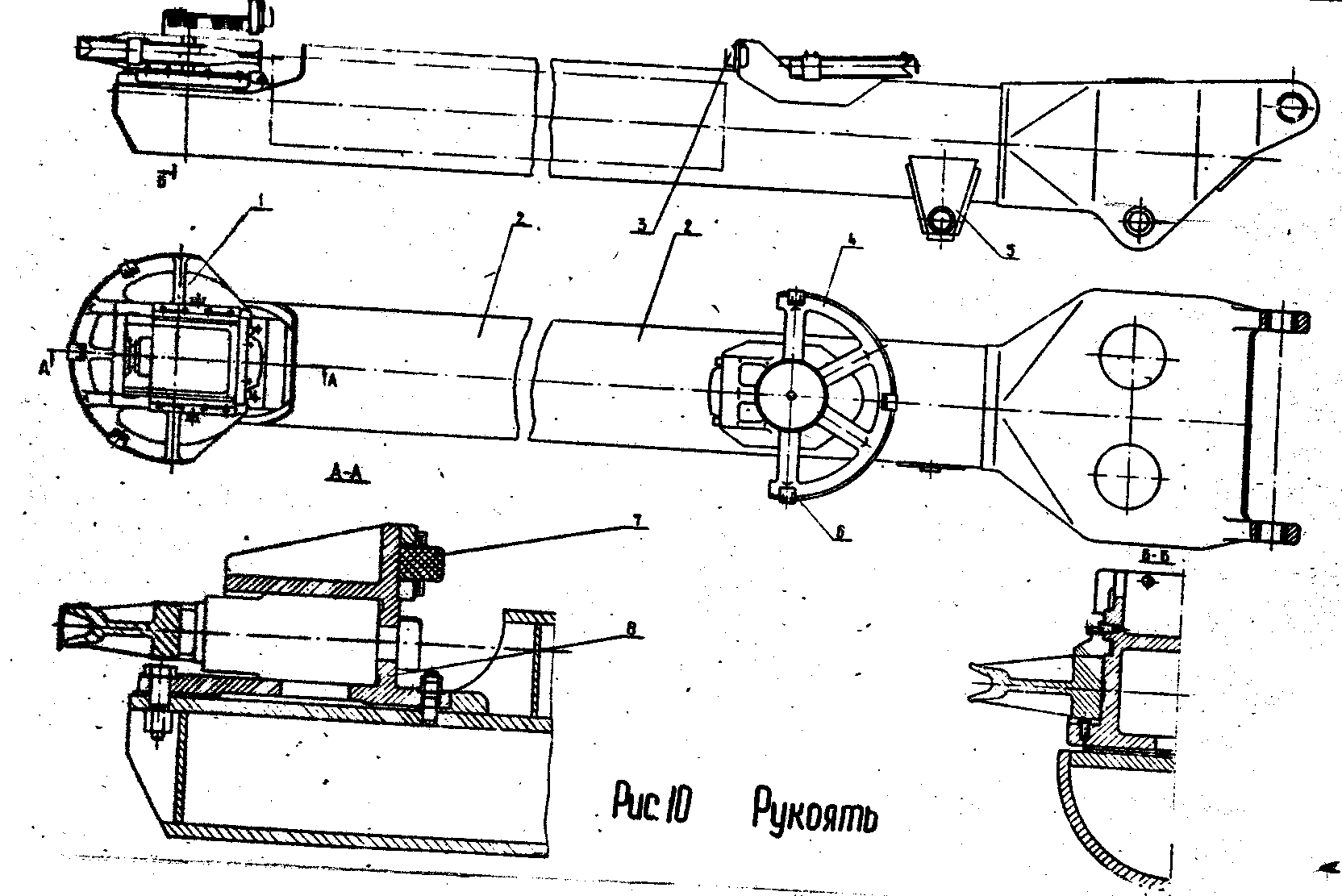

Рис. 2.4. Рукоять

Рис. 2.4. РукоятьР

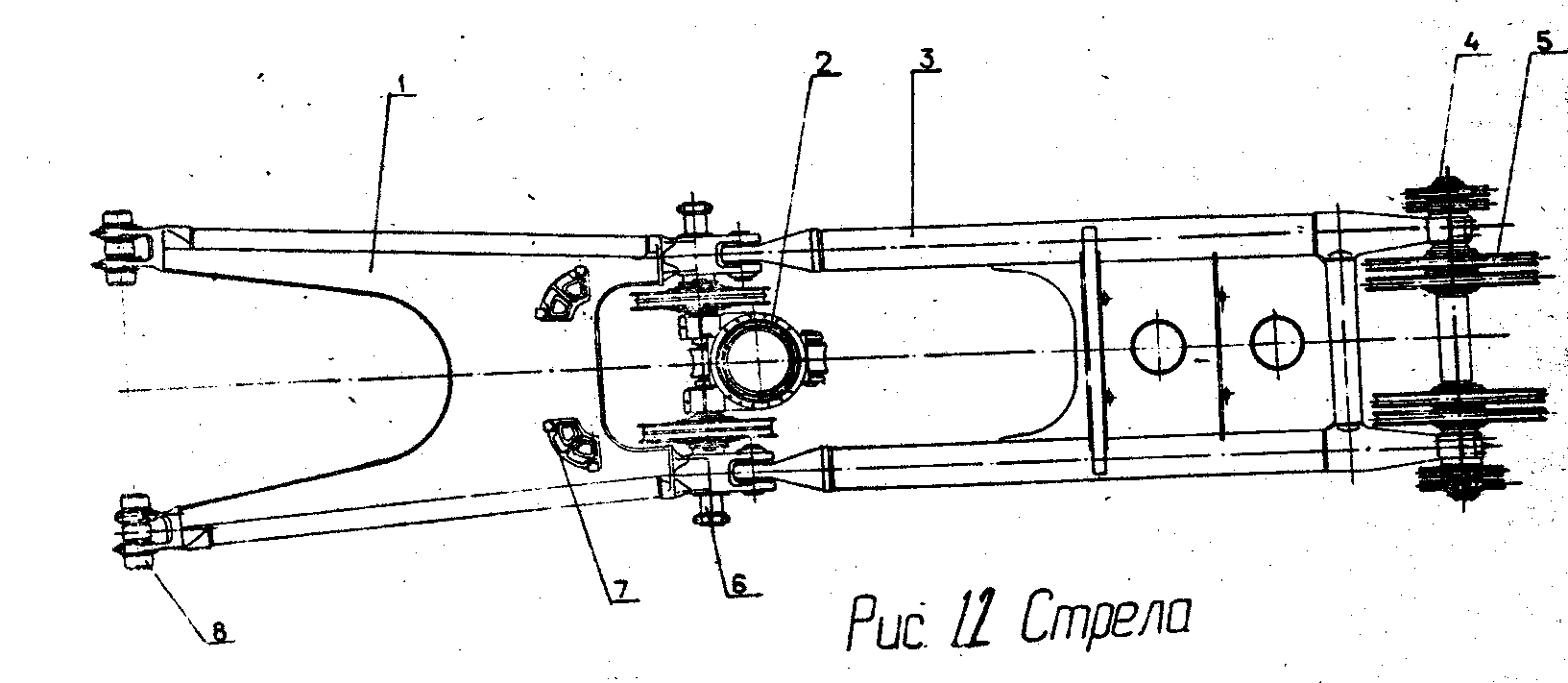

ис. 2.5. Стрела

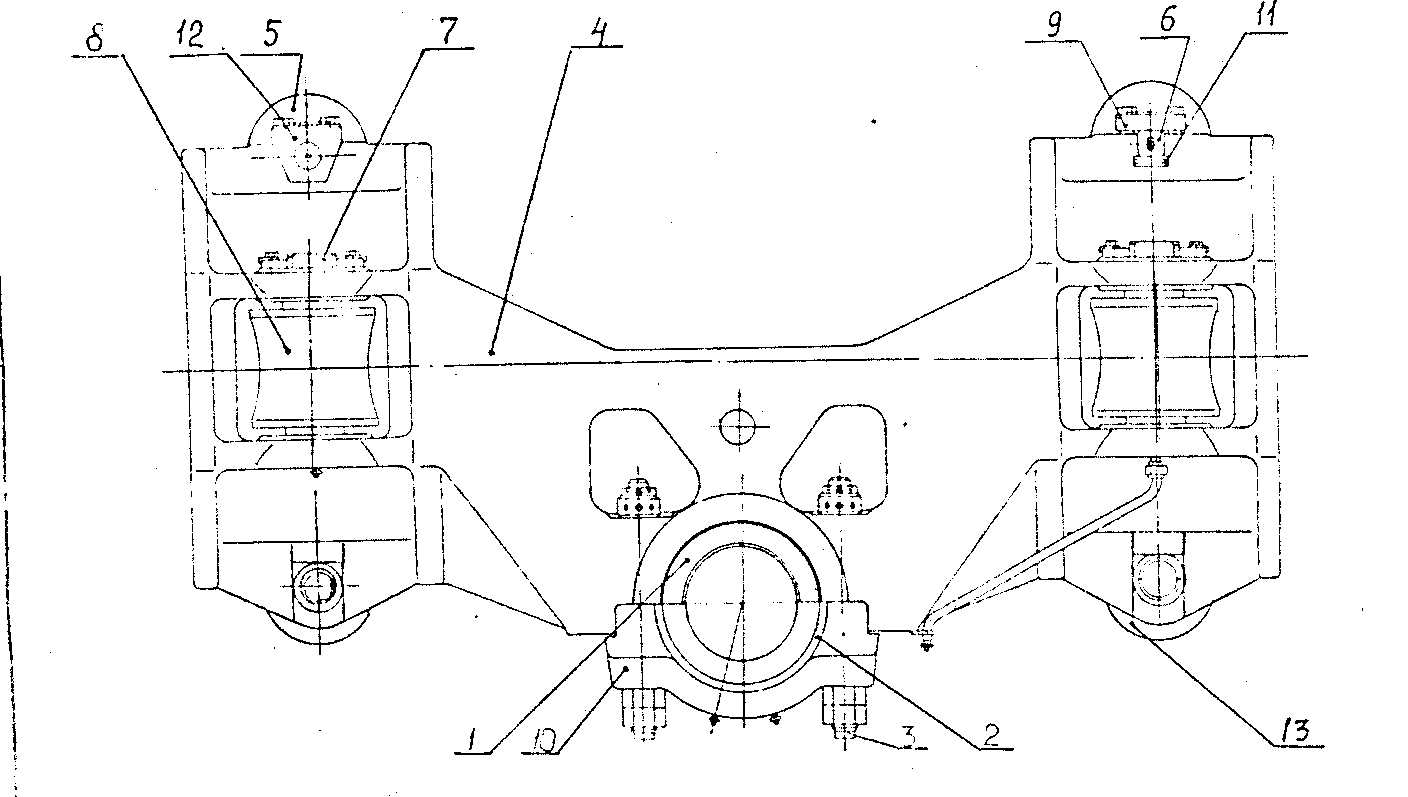

Рис. 2.7. Подшипник седловой

1 - вкладыш верхний; 2 - вкладыш нижний; 3 - шпилька; 4 - корпус подшипника; 5 - ролик верхний; 6 - ось с квадратным хвостовиком; 7 - ось эксцентриковая; 8 - ролик боковой; 9 - планка; 10 - крышка; 11 - регулировочные прокладки; 12 - ограничительный уголок; 13- ролик опорный

Рис. 2.8. Подшипник седловой

1 - ось; 2 - корпус; 3 - шпонка; 4 - подшипник роликовый двухрядный; 5 - блок; 6 - гайка; 7 - шайба; 8 - ролик; 9 - ось; 10 - ось эксцентриковая; 11 - вкладыш; 12 - амортизатор; 13 - прокладка; 14 - упор; 15 - болт; 13 - прокладка; 17 - крышка; 18 - шпилька; 19 - крышка.

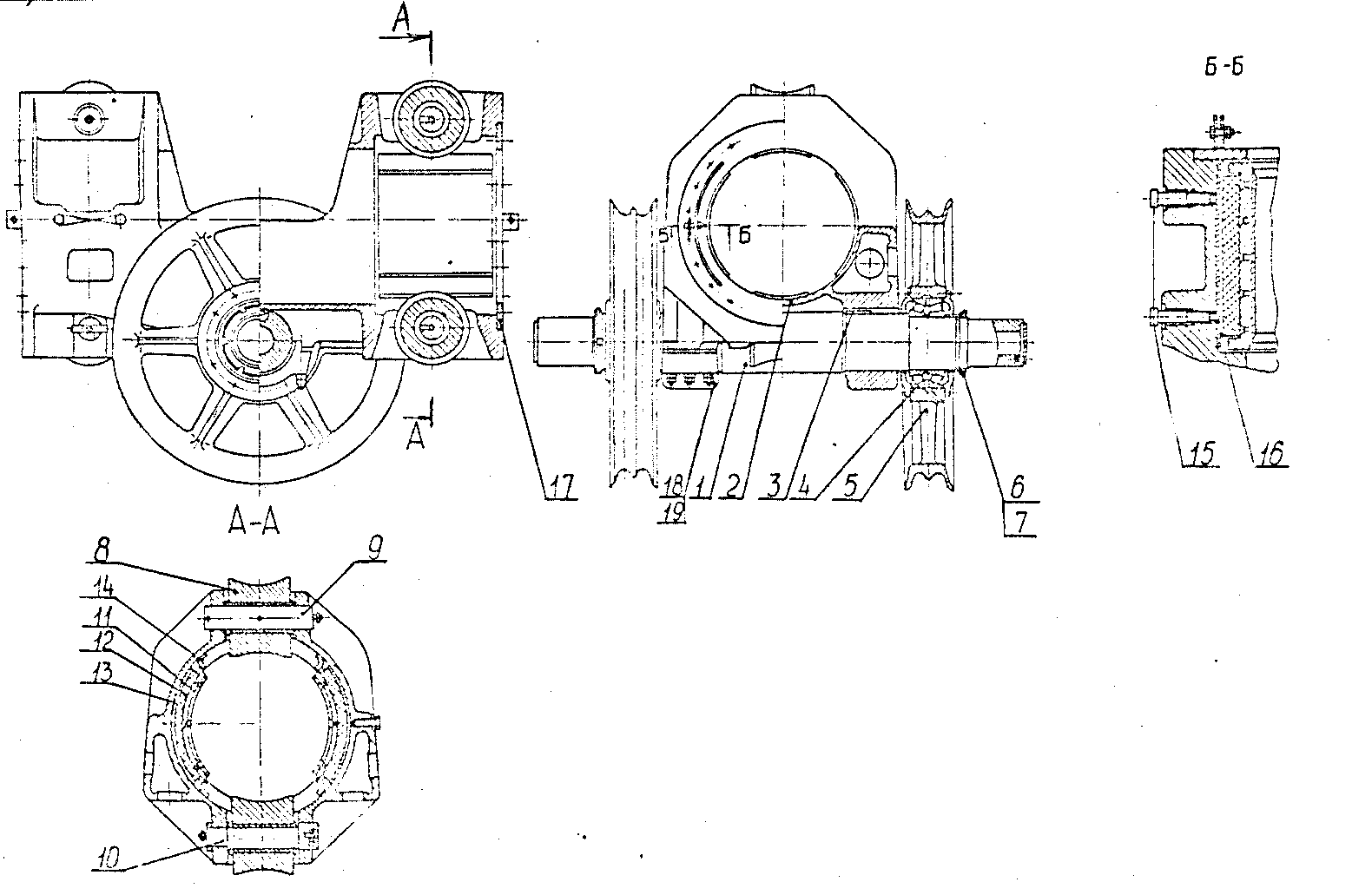

Рис. 2.9. Напорная ось

1 - ось напорная; 2 - кольцо стопорное; 3 - гайка; 4 - прокладки регулировочные; 5 - втулка: 6 - подшипник седловой; 7 - ось; 8 - ролик боковой; 9 - двухручьёвый блок; 10 - крышка подшипника; 12 - полухомут.

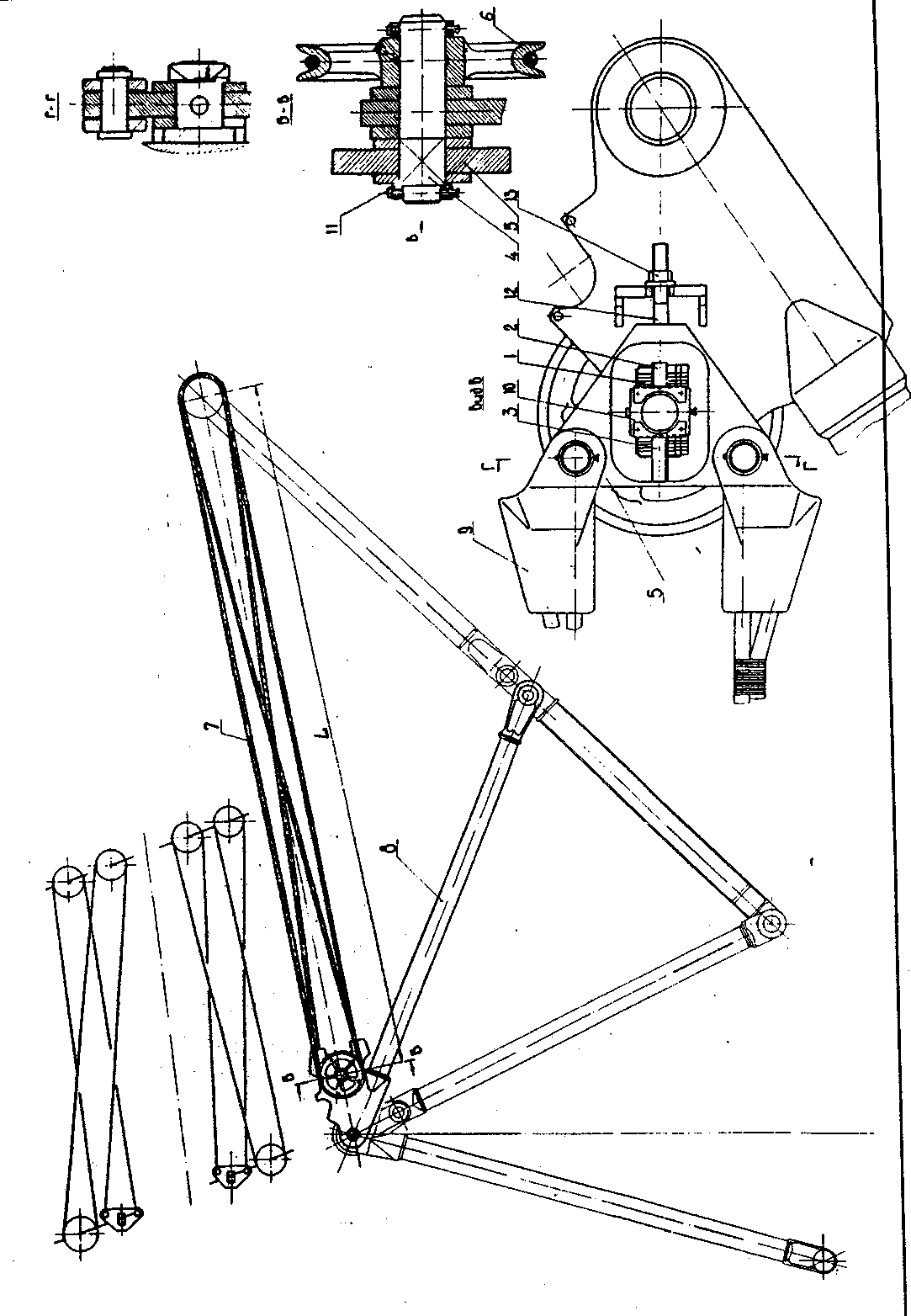

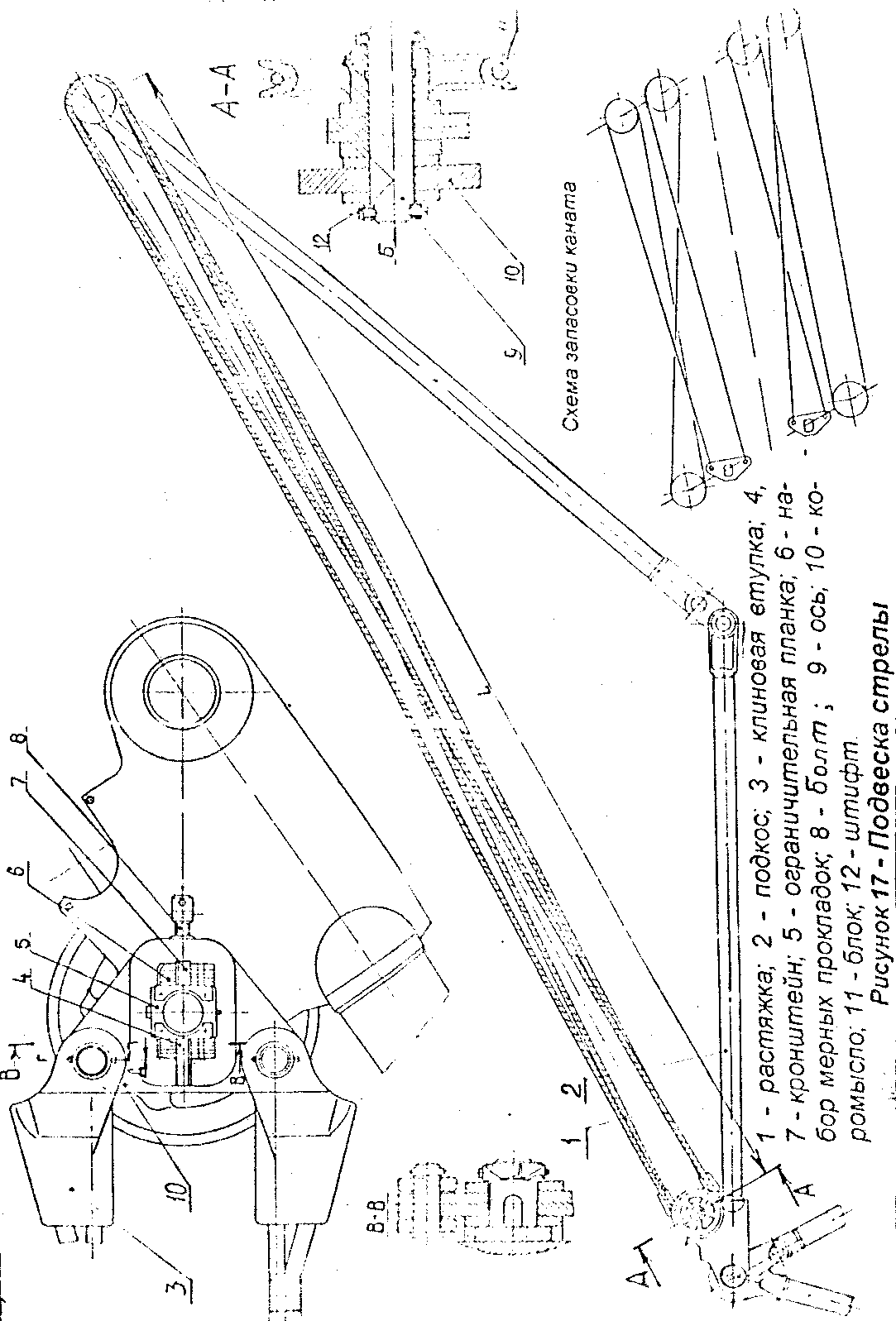

Рис.2.10. Подвеска стрелы

Рис.2.11. Двуногая стойка

Рис.2.12. Механизм открывания днища ковша

Техническое обслуживание рабочего оборудования ЭКГ-10

3.1. Ковш

Ежесменное техническое обслуживание

Принимая смену, машинист обязан:

1) проверить наличие штифтов на пальцах, соединяющих ковш с днищем и коромыслом;

2) смазать шарнирные соединения днища ковша и засов в соответствии с указаниями в разделе "Смазка";

- следить, чтобы на фрикционные диски механизма торможения днища не попадала сказка;

- производить подтягивание пружин тормозов по мере износа накладок.

Еженедельное техническое обслуживание

Еженедельно необходимо проверять состояние стенок ковша и их сварные соединения, состояние зубьев ковша и их крепление, а также крепление ковша с рукоятью - при необходимости подтянуть крепеж.

Ежемесячное техническое обслуживание

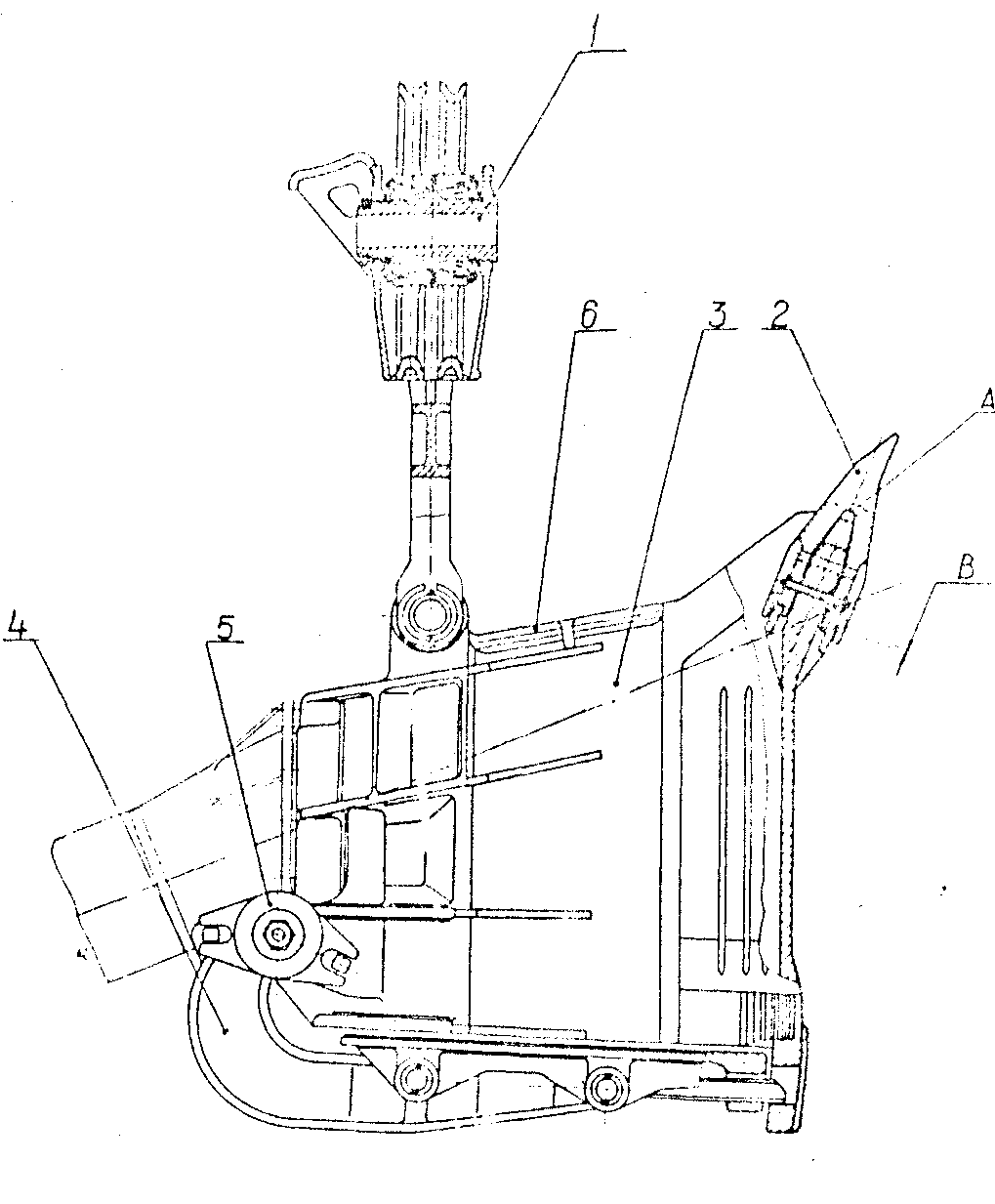

1. При необходимости произвести замену зубьев ковша. Зубья в процессе эксплуатации могут быть изношены на 50% части зуба, выступающей над режущей кромкой передней стенки. После этого зубья следует заменить во избежание резкого увеличения сопротивления резанию грунта и снижения производительности машины. Для замены зуба необходимо срезать сварной шов, которым приварены шайбы, и выбить оси крепления зуба. При установке новых зубьев они должны плотно садиться по поверхности А на кромку передней стенки ковша при наличии зазора В по торцам зуба (рис. 3.1 и 3.2). После установки новых зубьев шайбы снова необходимо прихватить электросваркой к осям.

2. Проверить состояние стенок ковша, и их сварных соединений. В случае необходимости заменить переднюю стенку ковша. Передняя стенка ковша может быть доведена при эксплуатации до значительного износа; толщина стенок в отдельных местах может уменьшиться на 80-85%.

При замене передней или задней стенок при их износе корпус ковша подвергают газовой резке. Место разреза должно проходить по вставкам на расстоянии 25...30 мм от старого шва.

Запрещается производить газовую резку по передней стенке, так как газовая

Рис. 3.1. Ковш 8 м3, 10 м3 с подвеской:

1 - подвеска; 2 - зуб; 3 - корпус; 4 - днище; 5 - механизм торможения днища; 6 - накладка.

Рис. 3.2. Ковш 5 м3 с подвеской:

1 - подвеска; 2 - зуб; 3 - корпус; 4 - днище; 5 - механизм торможения днища; 6 - накладка.

резка может вызвать появление трещин.

Перед установкой новой стенки следует предварительно проверить сопрягаемые размеры стенок. После разрезки ковша и проверки сопряжения стенок производят разделку кромок согласно чертежу и сварку стенок. Сварку производить только аустенитными электродами с соблюдением технологии сварки высокомарганцовистых и легированных сталей.

Износившийся и процессе эксплуатации конец засова необходимо своевременно наплавить твёрдом сплавом. Неровности после наплавки должны быть зачищены шлифовальной машинкой.

По мере необходимости следует производить наплавку пяты и режущей кромки передней стенки. Произвести регулировку засова днища ковша.

3.2.Рукоять

Ежесменное техническое обслуживание

Принимая смену, машинист обязан убедиться в надежности крепления рукояти с ковшом.

Ежемесячное техническое обслуживание

Проверить все сварные швы металлоконструкции балки рукояти. При обнаружении трещин в швах или основном металле дефектное место следует вырубить и заварить качественными электродами.

3.3.Стрела

Ежесменное техническое обслуживание

Принимая смену, машинист обязан:

- осмотреть все сварные швы металлоконструкции стрелы, доступные для осмотра;

- проверить крепление крышек 10 седлового подшипника (рис. 2.7 и 2.8);

- смазать втулки роликов и вкладышей седлового подшипника в соответствии с требованиями раздела "Смазка".

Еженедельное техническое обслуживание

Проверить:

1)состояние крепления осей стрелы к кронштейнам поворотной платформы, осей седлового подшипника и головных блоков;

2)наличие штифтов па пальцах креплении секций стрелы;

3)надежность затяжки болтов крышек 10, хомутом 12 (рис.2.8), а также шпилек 14 крепления неподвижных полублоков 12;

4)прочий крепеж, который подлежит затяжке в случае необходимости.

Ежемесячное техническое обслуживание

- тщательно осмотреть все сварные швы металлоконструкции стрелы- в случае обнаружения трещин в швах или основном металле, дефектные места подлежат вырубке и сварке электродами Э-50А ГОСТ 9467-75;

- для седлового подшипника с роликами (рис.2.8): проверить и при необходимости отрегулировать величину зазора между боковыми роликами седлового подшипника и рукоятью - расстояние "Г" между роликами должно быть не более 2 мм наибольшего действительного диаметра рукояти (наибольший диаметр определяется по всей длине хода рукояти);

- для седлового подшипника, со вкладышами (рис.2.7):

а) проверить и при необходимости отрегулировать величину затора между вкладышами седлового подшипника и рукоятью - величина зазора не должна превышать 5 мм на сторону. Зазор регулируют набором металлических прокладок под вкладышами. В случае трещин и обломов заменить вкладыши седлового подшипника, заменить амортизаторы при 40-50% износе поверхности;

б) проверить величину зазора между верхними роликами и рукоятью - зазор не должен превышать 5 мм (регулируют поворотом эксцентриковой оси);

4) проверить осевой зазор В (рис.2.8) между седловым подшипником и двухручьевыми блоками - зазор не должен превышать 1,5 мм;

5)проверить крепление лестниц и площадок на стреле.

3.4.Подвеска стрелы

Еженедельное техническое обслуживание

Проверить:

1) состояние осей, блоков подвески стрелы и их крепления;

- Состояние каната подвески стрелы и его заделку;

- равномерность натяжения левой и правой ветвей подвески.

Ежемесячное техническое обслуживание

При обрыве одиннадцати проволок на длине одного шага свивки каната - канат подвески стрелы заменить.

Перед установкой растяжек отрезать два конца каната одинаковой длины по 55,4 м. Разность растяжек не должна превышать 50 мм.

После установки стрелы с рабочее положение разность замеров длин левой и правой ветвей подвески по размеру L, (рис.3.3) допускается не более 5 мм при одинаковом их провисании. Нарушение этого требования приводит к перекосу верхней секции стрелы и возникновению в ней чрезмерных нагрузок, а также к возможности преждевременного обрыва каната.

Схема запасовки каната приведена на рисунке 3.3. Регулировка длины растяжек описана в разделе "Регулировка подвески стрелы".

3.5.Стойка двуногая

Ежемесячное техническое обслуживание

Проверить состояние сварных швов и основного металла металлоконструкций стойки. При обнаружении трещин в швах или в основном металле дефектные места подлежат вырубке и заварке электродами типа Э42А ГОСТ 9467-75.

3.6. Механизм открывания днища

Ежесменное техническое обслуживание

Принимая смену, машинист обязан проверить работу механизма открывания днища и надёжность закрывания днища, по мере необходимости (но не реже двух раз в смену) смазать направляющие засова путём полива жидким минеральным маслом.

Еженедельное техническое обслуживание

Проверить:

- крепление каната на барабане и в клиновой втулке;

- наличие шплинтов в шарнирных соединениях;

- состояние каната.

Ежемесячное техническое обслуживание

- осмотреть и подтянуть крепеж;

- при необходимости заменить канат механизма открывания днища.

Регулировка рабочего оборудования

4.1. Ковш

В ковше необходимо регулировать:

1. Засов днища ковша.

При закрывании днища ковша засов 4 (рис. 4.1, 4.2) не должен задевать за боковые стороны окна в пяте передней стенки. В случае задевания производится перемещение днища в поперечном направлении за счет перестановки шайб в соединении петель 6 (рис. 4.1) с днищем ковшей 8м³ и 6,3м³ или за счет перестановки шайб в соединении днища с ковшом 4м³.

2. Величину перекрытия заноса днища.

Засов должен перекрывать окно в передней стенке на величину не менее 30 мм.

Ход заноса должен быть не менее 60 мм.

Регулировка величины перекрытия производится за счет подрезания упора 3 (рис. 4.1) в днище ковша 8м³ и 6,3м³.

В ковше 4м³ величина перекрытия регулируется перестановкой шайб 6, которые надеваются на вилки 3 (рис. 4.2).

3. Механизм торможения днища ковша.

Механизм торможения днища должен быть отрегулирован таким образом, чтобы свести до минимума удары днища о рукоять при разгрузке в верхнем положении и в тоже время обеспечить свободное закрывание днища. Осадка пружин после регулировки должна быть одинаковой для обоих тормозов.

4.2. Стрела

В стреле необходимо регулировать:

1.Зазоры в местах соединения нижней секции стрелы с верхней секцией и с кронштейнами поворотной платформы.

Зазоры в указанных выше местах не допускаются и выбираются специальными прокладками.

2. Осевые зазоры между седловым подшипником и двухручьевым блоком.

Осевые зазоры не должны превышать 1,5мм. Регулировка производится при помощи гайки 10 (рис. 2.9).

3. Величину зазора между вкладышами седлового подшипника и рукоятью.

Величина зазора не должна превышать 8 мм на сторону. Зазор регулируется набором металлических прокладок под вкладышем.

4. Седловой подшипник должен свободно проворачиваться на оси.

5. Двухручьевые и головные блоки должны свободно проворачиваться от руки.

При замене рукояти новая рукоять в рабочем положении должна без заеданий перемещаться в седловом подшипнике.

4.3. Подвеска стрелы

В подвеске стрелы регулируются длины растяжек подвески. Разность замеров длин левой и правой ветвей подвески по размеру L ( рис. 3.3) допускается не более 5 мм.

При регулировке длин растяжек необходимо расслабить их путем подъема верхней секции стрелы. Ввернуть в коромысло 5 шпильку 12 и снять кронштейны 2 и 3. Вынув необходимое количество прокладок 1 со стороны канатов и натягивая растяжку гайкой 13 на шпильке 12, вставить прокладки 1 со стороны шпильки 12 подвески стрелы.

После регулировки длин растяжек кронштейны 2 и 3 ставятся на место, а шпилька выворачивается из коромысла 5. Верхняя секция опускается в рабочее положение.

ПРИМЕЧАНИЕ. Работа экскаватора с не вывернутой шпилькой ведет к ее поломке.

Рис.4.1. Ковш 4 м3 с подвеской

Рис.4.2. Экскаватор ЭКГ-4У

Ремонт стрелы, повышение надёжности

работы стрелы

5.1.Ремонт стрелы

В конструктивном отношении стрелы экскаваторов делятся на сплошностенные (стрелы прямых и обратных лопат, некоторых моделей роторных экскаваторов и других машин) и на решетчатые (например, драглайнов). Во многих случаях стрелы делаются сварными, что облегчает их ремонт.

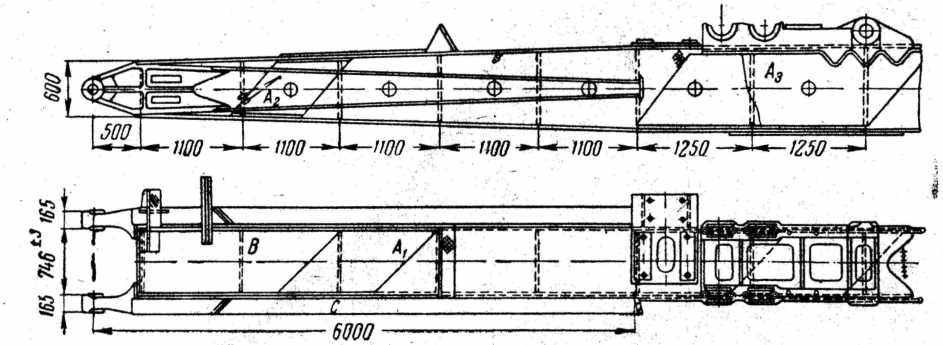

Стрелы экскаваторов ремонтируются с соблюдением всех правил ремонта ответственных металлоконструкций. Отдельные трещины в листах усплошностенных стрел разделываются по всей длине (в том числе по невидимой части до просверленного отверстия) и завариваются. Место ремонта (сварки) обычно усиливается приваркой косых усиливающих накладок (элементы А2 и А3 на рис. 5.1).

П

ри большом числе трещин на определенном участке листа рационально этот участок целиком удалить, а на его место установить новый лист (элемент В). Стык нового листа с основным необходимо делать косым и усиливать косой или ромбовидной накладкой (элемент А1).

ри большом числе трещин на определенном участке листа рационально этот участок целиком удалить, а на его место установить новый лист (элемент В). Стык нового листа с основным необходимо делать косым и усиливать косой или ромбовидной накладкой (элемент А1).Рис 5.1. Ремонт стрелы экскаватора СЭ-Зу

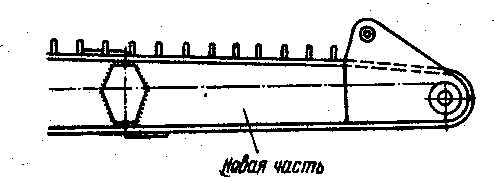

Наконец, если полностью дефектной окажется какая-то часть стрелы, например головная часть (излом и скручивание листов и т. д.), то эта часть может быть полностью удалена, а на ее место установлена новая, изготовленная по образцу удаленной, или при необходимости усиленная (рис. 5.2).

Рис 5.2. Ремонт стрелы с заменой головной части

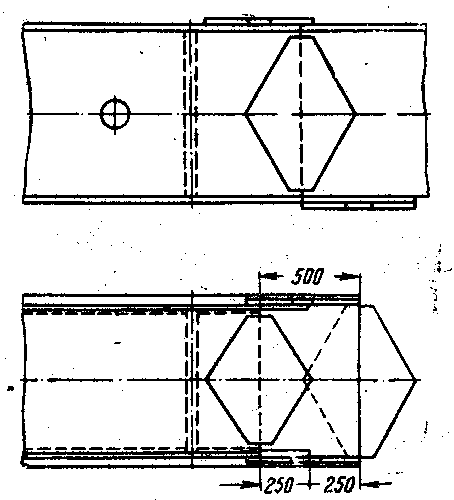

В этом случае стык элементов стрелы лучше делать не в одной плоскости, а в нескольких, т. е. необходимо делать ступенчатый в пространстве стык. Такой стык стрел экскаваторов ЭКГ-4 привержен на рис. 5.3. Здесь стыки вертикальных и горизонтальных листов сдвинуты относительно друг друга на 500 мм.

При ремонте решетчатых стрел раскосы и стойки,

имеющие трещины, удаляются и заменяются новыми. При наличии

нескольких трещин в поясах они разделываются, завариваются и

усиливаются накладками. Накладки должны привариваться только

фланговыми или косыми швами. Погнутые раскосы и стойки из

уголков и швеллеров разрешается править в холодном состоянии

или с подогревом. Однако в месте правки металл элемента после

правки не должен иметь дефектов (трещин, пережогов и др.). Для

правки таких элементов широко используются малогабаритные

винтовые домкраты и винтовые домкраты, вваренные в длинную

трубу диаметром 100—150 мм. Погнутые трубчатые элементы решет-

чатых стрел теряют устойчивость и, как правило, правке не подле-

жат. У отремонтированных стрел проверяются сохранение геометри-

ческих размеров и прежде всего их симметричность в плане относи-

тельно осевой линии.

Рис 5.3. Ступенчатый стык и его перекрытие усиливающими накладками при ремонте стрел коробчатого сечения

5.2.Повышение надёжности работы стрелы

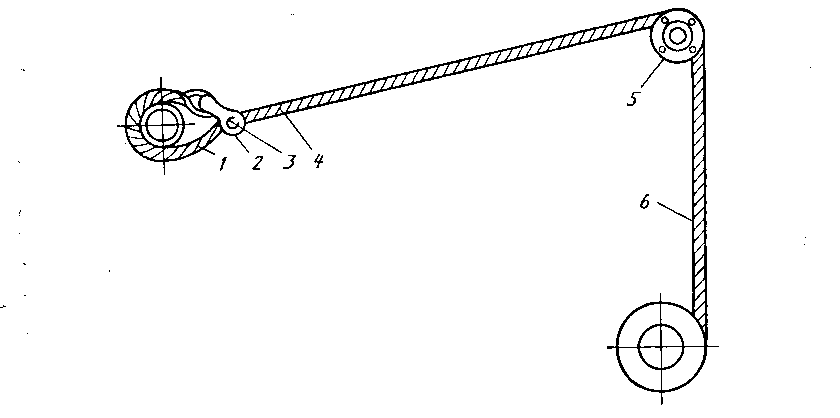

Для регулировки или замены вант, поддерживающих стрелу на экскаваторе ЭКГ-8И, необходимо провести работу по подъему верхней части стрелы. Для её выполнения можно использовать несложное приспособление (рис. 5.4), которое состоит из серьги 2 и стропа 4 диаметром 28 мм с петлей на одном конце. Незакрепленный конец стропа вставляют в один из подъемных барабанов, а второй конец при помощи серьги и кольца крепится к оси головных блоков. При включении подъемной лебедки стрела приподнимается на необходимый угол и фиксируется в этом положении до конца замены или регулировки вант. Использование данного приспособления позволяет сократить трудозатраты на замену и регулировку вант, а также высвободить подъемный кран.

Для снижения трудоемкости на предприятиях изменена схема запасовки и крепления растяжек с помощью зажимного устройства. Начальные концы растяжек, которые поворачиваются на 90°, остаются закрепленными на коромыслах. Вторые концы растяжек выводят на вспомогательные блоки двуногой стойки и вводят соответственно в левое и правое зажимные устройства. Далее, огибая четверть блока, соединяют между собой зажимами, а свободные концы привязывают проволокой к двуногой стойке. Для натяжения растяжек и их регулировки используют лебедку подъема. Выравнивание длин растяжек происходит при ослаблении винтов левого и правого зажимных устройств саморегулированием. Внедрение данной схемы запасовки и крепления растяжек канатов дало положительный результат, который заключается в следующем: отпадает необходимость в регулировочных болтах и сопрягаемых с ними деталях; увеличивается стойкость канатов растяжек; улучшаются условия обслуживания, так как основные работы производят непосредственно с крыши экскаватора; сокращаются простои экскаватора, связанные с заменой подвески стрелы почти в три раза.

В процессе эксплуатации экскаваторов отмечают случаи повреждения вантов подвески стрелы в результате перетирания каната вантов о серьгу их оснастки (вантов). На предприятиях подотрасли внедрены приспособления и методы предохранения вантов. Приспособление для первого варианта представляет собой разрезную стальную втулку с четырьмя усиками, стягиваемыми стальными болтами. В эти половинки вкладываются аналогичные им прокладки из прорезиненной конвейерной ленты. Они охватывают стальной трос ванта в зоне возможного повреждения. По второму варианту на каждый вант вырезают прокладку из указанной ленты, которую укладывают внутри серьги и прижимают планками (по две штуки с каждой стороны) с помощью стяжных болтов. Благодаря этой прокладке стальная серьга не перетирает вант. Оба эти приспособления способствуют надежному предохранению вант подвески стрелы экскаватора от повреждения, что способствует увеличению срока их службы.

Рис. 5.4. Приспособление для поднятия верхней части стрелы экскаватора ЭКГ-8И:

1 — ось головных блоков; 2 —серьга; 5 —палец; 4 — строп петлевой (длина 25 м); 5 —монтажный блок; 6 — барабан подъемной лебедки

Требования охраны труда по окончанию работы

1.1. По окончанию работы необходимо опустить ковш экскаватора на подошву забоя, выключить механизмы экскаватора.

1.2. При остановке экскаватора на длительное время смены (менее одной смены) машинист экскаватора обязан снять напряжение с питающего кабеля в переключательном пункте.

1.3.Работающая смена должна подготовить оборудование, инструмент, материалы и т.д. последующей смене.

1.4. Произвести необходимое техническое обслуживание экскаватора.

1.5. Очистить рабочую площадку экскаватора, убрать грязь, мусор, ненужные предметы.

1.6. Сдачу смены производить на рабочем месте, при этом предупредить машиниста, принимающего смену, и лицо технического надзора о всех неполадках и неисправностях во время работы.

1.7. По окончанию смены экскаваторная бригада производит очистку ж.д.пути от просыпей горной массы в местах погрузки-выгрузки думпкаров, согласно вышеуказанным требованиям, о чем делает соответствующую запись в "Журнале приема-сдачи смены".

1.8. О всех выявленных нарушениях, при производстве очистки железнодорожных путей, экскаваторная бригада сообщает вышестоящему руководству.

1.9.Записать в сменном журнале, что сделано по тех. обслуживанию, результаты работы, состояние экскаватора и расписаться о сдаче смены и экскаватора с указанием даты и времени.

1.10.Правила личной гигиены.

По выезду из карьера, расписавшись в "Журнале выдачи нарядов" за уход с работы, машинист и помощник машиниста экскаватора направляются в раздевалку. Спецодежда при необходимости сдается в стирку и сушку. Одев резиновые тапочки, направляются в моечное отделение и обмываются под душем. Помывшись и переодевшись в чистую одежду, направляются на автобусную остановку для следования домой по установленному маршруту.

Выводы

Экскаваторы являются ведущими машинами в сложном технологическом процессе открытых горных работ. Они являются также главным средством механизации земляных работ в строительстве. Поэтому от безотказности работы экскаваторов, от их готовности к работе во многом зависят ритмичность и высокие технико-экономические показатели работы карьеров и строек.

Машинист экскаватора должен хорошо знать конструкцию машины, своевременно проводить техническое обслуживание, постоянно повышать квалификацию, осваивать прогрессивную технологию и передовые приемы труда. Это позволит эффективно использовать современные экскаваторы, обеспечит их надежную работу при высокой производительности.

Литература

1. Астафьев Ю.П. «Горное дело» 1973г.

2. Борисов С.С. «Горное дело» Москва.Недра.1988г.

3. Ярцев Г.М., Ясенев Д.А., Полещук П.М. «Современные карьерные экскаваторы» Москва.Недра.1971г.

4. Бандаков Б.Ф., «Экскаватор »Москва.1971г.

5. Михайлов П.М. «Охрана окружающей среды при разработке месторождений открытым способом».

Москва.Недра.1981г.

6. Мисинц В.Н. «Охрана окружающей среды при проектировании и эксплуатации рудников».1981г.

7. Парахонский Э.В. «Охрана труда на карьерах».-М.: Недра,1988.-197с.: ил.