«Библиотека станочника»

| Вид материала | Книга |

- Библиотека Хельсинского Университета была написана небольшая статья, 63.53kb.

- Инструкция по охране труда при выполнении, 437.7kb.

- Городских библиотек, 1814.45kb.

- «Металлообрабатывающие станки и комплексы», 14.41kb.

- Библиотека Альдебаран, 2189.93kb.

- Нейшем "Автор" с одной стороны, и Научная медицинская библиотека Ярославской государственной, 39.73kb.

- Библиотека православной культуры, 94.2kb.

- РосБизнесКонсалтинг Список онлайн-библиотек экономической тематики, 63.04kb.

- 1. Александрова Т. Домовенок Кузька…(с продолжениями), 69.48kb.

- Министерства Российской Федерации по делам печати и телерадиовещания Диссертации Библиотека, 617.88kb.

ВВЕДЕНИЕ

Развитие машиностроения связано с успешной разработкой и применением принципиально новых, более экономичных, производительных и технически совершенных методов технологии, в том числе основанных на использовании электрофизических и электрохимических явлений.

При обработке давлением и точном литье используют штампы, литейные формы, пресс-формы и другие подобные изделия сложной конфигурации, весьма трудоемкие в изготовлении.

Отверстия, щели и фасонные прорези сверхмалых размеров, а также соединительные каналы, расположенные в труднодоступных местах, часто не могут быть обработаны на металлорежущих станках из-за несоответствия между малой жесткостью и прочностью инструмента и возникающими большими силами резания, либо из-за невозможности изготовления инструмента нужных размеров и форм.

Во всех указанных случаях эффективно используют электрофизические и электрохимические методы размерной обработки материалов. Отечественной промышленностью выпускается большое количество разнообразных станков для электрофизической и электрохимической обработки, которыми оснащаются механические цехи машиностроительных предприятий. Наша страна занимает ведущее место в области электрофизических и электрохимических методов размерной обработки, а приоритет открытия большинства методов электрофизической и электрохимической обработки принадлежит советским ученым и специалистам.

Книга является выпуском серии «Библиотека станочника». В ней кратко рассмотрены механизмы процессов электрофизической и электрохимической обработки материалов, показаны эффективность и точность различных методов, описаны необходимое оборудование, инструмент, современные станки, правила их эксплуатации.

Под электрофизическими и электрохимическими методами размерной обработки понимают совокупность электрических, электромагнитных и электрохимических процессов и методов непосредственного одновременного или в различных сочетаниях теплового, механического или химического воздействия на твердое тело с целью придания ему заданных формы и размеров.

В соответствии с принятой классификацией применяемые в промышленности электрофизические и электрохимические методы обработки можно разделить на четыре группы. Первая группа охватывает электроэрозионные методы обработки токопроводящих: материалов, основанные на использовании энергии электрических разрядов, возбуждаемых между инструментом и заготовкой. Электроэрозионные методы обработки принято подразделять на электроискровые и электроимпульсные. Вторая группа методов, также используемых для обработки токопроводящих материалов, включает лучевые способы обработки, основанные на воздействии на заготовку концентрированных лучей с высокой плотностью энергии. Сюда относится обработка световыми, электронными или ионными лучами. К третьей группе относятся методы импульсного ударного воздействия на заготовку частиц абразива с частотой ударов, соответствующей ультразвуковому диапазону. Эти методы используют для обработки твердых, хрупких, а также нетокопроводящих материалов. Четвертая группа объединяет электрохимические методы, основанные на явлении анодного растворения, заключающегося в том, что электрод, подключенный к положительному полюсу — аноду, растворяется.

К основным преимуществам электрофизических и электрохимических методов размерной обработки материалов можно отнести: 1) практическую независимость производительности процесса обработки от твердости и вязкости обрабатываемого материала; 2) возможность отображения (копирования) инструмента сложной формы сразу по всей поверхности заготовки при простом поступательном движении инструмента; 3) возможность осуществления обработки практически без силового воздействия на заготовку; 4) легкость автоматизации процесса обработки и возможность

осуществления многостаночного обслуживания. Характеристики электрофизических и электрохимических методов размерной обработки приведены в табл. 1.

Таблица 1

Характеристика электрофизических и электрохимических методов размерной обработки

| Вид обработки | Максимальная скорость съемки металла, мм³ \мин | Достижимая точность, мм | станок | |

| Мощность, кВт | Стоимость, Р. | |||

| Электроэрозионная Светолучевая Электронно-лучевая Ультразвуковая Электрохимическая | 10000 5 6 600 40000 | 0,01 0,005 0,005 0,005 0,05 | 10 5 3 8 120 | 10000 5000 15000 4000 20000 |

ГЛАВА ПЕРВАЯ

ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА МАТЕРИАЛОВ

1. ХАРАКТЕРИСТИКА ПРОЦЕССА ЭЛЕКТРИЧЕСКОЙ ЭРОЗИИ

Разрушение металлов электрическими разрядами, возникающими в результате пробоя диэлектрического промежутка между «электродами, называют электрической эрозией. Управляемая электрическая эрозия положена в основу нескольких методов обработки, различающихся названиями, технологическими характеристиками, схемами и другими признаками.

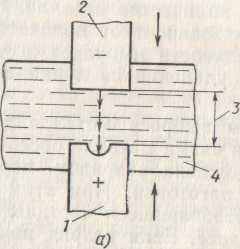

Явления, происходящие при электрических разрядах в межэлектродном промежутке, весьма сложны и являются предметом специальных исследований, поэтому здесь рассмотрена лишь простейшая схема процесса удаления металла посредством электрической эрозии. К электродам 1 и 2 (рис.1,а) подведено напряжение, которое создает электрическое поле в межэлектродном промежутке 3. При сближении электродов до расстояния, достаточного для пробоя межэлектродного промежутка, возникает электрический разряд в виде узкого токопроводящего канала. Для повышения интенсивности разряда электроды погружают и диэлектрическую жидкость 4 (керосин, минеральное масло и др.) На поверхности электродов имеются микронеровности различной величины.

Рис 1. Схема разрушения металла импульсными разрядами электрического тока:

a-начало обработки: 1 — электрод-анод; 2 — электрод-катод; 3 — межэлектродый промежуток; 4 - диэлектрическая жидкость; б - отображение формы катода в аноде после обработки

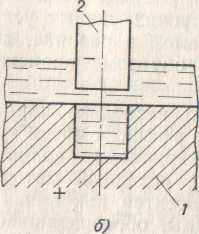

Рис. 2. Микрорельеф поверхности и схема разряда между электродами:

Рис. 2. Микрорельеф поверхности и схема разряда между электродами:1-катод; 2 —микропорция металла, выплавленная на

поверхности катода; 3 — газовый пузырь; 4 — расплавленные

частицы металла; 5 — частицы металла, застывшие в рабочей

жидкости; 6 — рабочая жидкость; 7 — анод; 8 — микропорция

металла, выплавленная на поверхности анода; 9 — канал разряда

8

.

Напряженность электрического поля будет наибольшей между двумя наиболее близкими друг к другу выступами на поверхностях электродов (рис. 2), поэтому именно здесь происходит нарушение электрической прочности жидкости и возникает электрический пробой промежутка. Образуется плазменный канал разряда. Благодаря высокой концентрации энергии в зоне разряда развивается температура в тысячи и десятки тысяч градусов. Металл на поверхности электродов плавится и испаряется. Капли расплавленного металла в результате движения потока жидкости в рабочей зоне в виде ударной волны выбрасываются за пределы электродов и застывают в окружающей электроды жидкости в виде мелких частиц сферической формы. При электрическом разряде в жидкости возникает газовый пузырь, который расширяется и своими стенками также захватывает и выносит частицы металла из межэлектродного промежутка.

От взаимодействия жидкости с участками электродов, нагретых до температуры 100—400ºС, образуются гнезда пузырьков пара, а на границах плазменного канала разряда происходит пиролиз диэлектрической жидкости. В результате в жидкости образуются газы, а также асфальтосмолистые вещества, отлагающиеся на частицах металла и способные при нагреве образовывать прочную спекающуюся массу. Из газовой среды выделяется углерод, отлагающийся на нагретых поверхностях электродов в виде тонкой пленки кристаллического графита.

В месте действия импульса тока на поверхностях электродов остаются небольшие углубления — лунки, образовавшиеся вследствие удаления разрядом некоторого количества металла. Величина лунки при прочих равных условиях зависит от количества энергии, выделяемой в разряде, длительности импульса, а также от того, каким образом происходит удаление из лунки продуктов эрозии.

Возможно несколько вариантов выброса металла из лунки. Наибольший эффект с точки зрения съема металла обеспечивается тогда, когда ударная волна порождена разрядом, поразившим естественный исходный материал заготовки. При этом из зону разряда выносятся как вновь образовавшиеся частицы метал; так и частицы, образовавшиеся ранее. Если разряд попадает группу частиц, оставшихся в межэлектродном промежутке предыдущих разрядов, то съем металла близок к нулю, а эвакуационная волна наименее эффективна. Остальные варианты выброса металла по эффективности располагаются между этими крайними вариациями. В табл. 2 приведена зависимость величины эрозии стального электрода от энергии и длительности одиночного импульса.

Та блица 2

Зависимость величины эрозии стального электрода (анода) от энергии и длительности одиночного импульса

| Характеристика импульса | Размер лунки | |||

| Энергия, Дж | Длительность, мкс | Глубина, мм | Диаметр, мм | Объем, м³ |

| 0,001 0,1 1,0 2,0 | 9 40 60 1500 | 0,015 0,025 0,042 0,050 | 0,1 0,75 1,65 2,00 | 0,000078 0,0074 0,06 0,10 |

После разряда в течение некоторого времени происходит остывание столба канала и деионизация вещества плазмы в межэлектродном промежутке. Электрическая прочность межэлектродного промежутка восстанавливается. Время деионизации жидкого диэлектрика составляет 10-6—10~2 с . Оно зависит от энергии предшествующего разряда. Следующий разряд обычно возникает в новом месте, между двумя другими ближайшими точками электродов. Длительность интервалов между импульсами должна быть достаточной для удаления из зоны разряда продуктов эрозии, а также газового пузыря, являющегося главным препятствием для возникновения, следующего разряда. В связи с этим частота разрядов с возрастанием их энергии снижается. Так происходит до тех пор, пока разряды не удалят с поверхности электродов все участки металла, которые находятся на расстоянии пробоя при величине приложенного напряжения . когда расстояние между электродами превысит пробивное, для возобновления разрядов электроды должны быть сближены. обычно электрод сближают в течение всего времени обработки, чтобы электрические разряды не прекращались. Если поверхность одного электрода меньше, чем поверхность другого, то под действием .непрерывно повторяющихся разрядов происходит разрушение большего электрода на участке, воспроизводящем форму меньшего электрода (см. рис. 1,6).

Величина межэлектродного промежутка, энергия и частота электродов, степень насыщения промежутка продуктами эрозии оказывают решающее влияние на развитие электрических импульсных процессов и создаваемый ими эффект.

Параметры рабочих импульсов. Основными параметрами электрических импульсов, подаваемых к межэлектродному промежутку, являются их частота повторения, длительность, амплитуда и скважность, а также форма, определяющие максимальную мощность и энергию. Форма и параметры импульсов оказывают существенное влияние на износ электрода-инструмента, производительность и шероховатость обработанной поверхности.

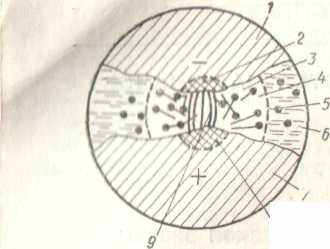

Обозначим частоту повторения импульсов, т. е. их число и секунду, через f. Тогда Т=‡ будет являться периодом. Он определяет промежуток времени, через который следует очередной импульс (рис. 3,а). Период Т состоит из двух частей— длительности импульса t-a и интервала (паузы) между двумя смежными импульсами tu (рис. 3,6).

Импульс характеризуется амплитудным значением (или амплитудой) напряжения и тока (Um и Im). Это максимальные значения, которые приобретают напряжение и ток за время импульса. При электроэрозионной обработке амплитуда напряжения изменяется от нескольких вольт до нескольких сотен вольт, а амплитуда тока от доли ампера до десятков тысяч ампер. Скважностью импульса q называют отношение периода Т к длительности импульса tK. Диапазон скважностей при электроэрозионной обработке заключен в пределах от 1 до 30.

Форма импульсов может быть различной. Напряжение и ток могут изменяться по гармоническим кривым. График напряжения и тока может быть остроугольным, прямоугольным или пилообразным или другой, более сложной формы. Форма импульса зависит от выходных параметров установки, формирующей импульсы (генератора импульсов), а также от параметров электрической цепи, к которой подключены электроды. Хотя импульсы тока образуются под действием импульсов напряжения, формы импульсов напряжения итока в точности не соответствуют друг другу, а часто имеют существенное различие. Это объясняется влиянием емкости и индуктивности электрических цепей, а также сдвигом процессов по времени (ток, имеющий

практическое значение для электроэрозионной обработки, начинает протекать через межэлектродный промежуток тогда, когда напряжение уже достигает величины, достаточной для пробоя промежутка). Чем больше площади графиков, охватываемые кривой тока и кривой напряжения , тем большую энергию несет импульс

Рис 3.импульсы напряжения и тока.

U-напряжение на электродах

I-ток в межэлектродном промежутке

Полярный эффект и полярность импульса. Высокая температура в канале разряда и происходящие динамические процессы вызывают эрозию обоих электродов. Повышение эрозии одного электрода по сравнению с другим электродом называется полярным эффектом. Полярный эффект определяется материалом электродов, энергией и длительностью импульсов, знаком подведенного к электроду потенциала.

Процессы изменения напряжения и тока имеют колебательный характер относительно их нулевого значения. При электроэрозионной обработке принято считать рабочей или прямой полярностью импульса ту его часть, которая вызывает наибольший эффект обрабатываемой заготовки, а обратной — часть импульса, вызывающую усиленную эрозию электрода-инструмента. Обрабатываемую заготовку присоединяют к тому полюсу, эффект эрозии которого в данных условиях больше. К противоположному полюсу

присоединяют электрод-инструмент. Например, при коротких импульсах электроискровой обработки энергия преимущественно поступает на анод, в качестве которого здесь следует использовать заготовку (прямая полярность). При увеличении длительности наступает перераспределение теплового потока на электродах. Это приводит к тому, что при определенных режимах электроимпульсной обработки эрозия анода становится меньше, чем эрозия катода. В этом случае следует применять обратную полярность, используя заготовку в качестве катода.

Электроэрозионная обрабатываемость. Эффект эрозии различных металлов и сплавов, производимый одинаковыми по своим параметрами электрическими импульсами, различен. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью. Различное влияние импульсных разрядов на металлы и сплавы зависит от их теплофизических констант: температур плавления и кипения, теплопроводности, теплоемкости. Если принять электроэрозионную обрабатываемость стали за единицу, то электроэрозионная обрабатываемость других металлов (при тех же условиях) может быть представлена в следующих относительных единицах: вольфрам — 0,3; твердый сплав — 0,5; титан — 0,6; никель —0,8; медь— 1,1; латунь—1,6; алюминий — 4; магний— 6 (указанные данные справедливы только при конкретных условиях: энергия

импульса 0,125 Дж, длительность 14-10־6 с, частота 1200 1/с, амплитуда тока 250 А). Рабочая среда. Большинство операций при электроэрозионной обработке производят в жидкости. Она обеспечивает условия, необходимые для удаления продуктов эрозии из межэлектродного промежутка, стабилизирует процесс, влияет на электрическую прочность межэлектродного промежутка. Жидкости, пригодные для электроискровой обработки, должны обладать соответствующей вязкостью, электроизоляционными свойствами, химической устойчивостью к действию разрядов и быть безопасными в эксплуатации.

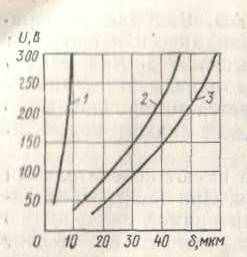

Рис 4.Влияние диэлектрической среды на величину пробивного напряжения и межэлектродный промежуток : 1-воздух; 2-керосин;3-трансформаторное масло

На рис. 4 показаны графики влияния свойств диэлектрической среды на величину межэлектродного промежутка и величину пробивного напряжения. При работе жидкость загрязняется металлическими частицами и продуктами ее разложения, что приводит к значительному снижению электрической прочности и к увеличению среднего значения межэлектродного промежутка. Графики показывают целесообразность применения в качестве диэлектрической среды нефтепродуктов. При относительно равной производительности обработки в среде, например, трансформаторного и веретенного масла предпочтение следует отдать последнему, так как температура его вспышки выше (165"С по сравнению с 135°С). Керосин

применяют при прошивании отверстий малого диаметра, когда низкая вязкость среды особенно важна. В ходе обработки увеличиваются зольность и вязкость рабочей жидкости, поэтому ее не обходимо периодически заменять. Так, индустриальные масла необходимо заменять при увеличении зольности до 1,23% (в незагрязненных маслах она равна 0,007%) и вязкости до 20 см²/с.

В табл. 3 приведены характеристики выполняемых работ и рекомендуемые рабочие жидкости.

Производительность электроэрозионной обработки зависит от большого числа факторов: электроэрозионной обрабатываемости мощности, реализуемой в межэлектродном промежутке; рабочей среды; правильного выбора материала электрода-инструмента. Термин «производительность», употребляемый в технологии электроэрозионной обработки для характеристики интенсивности процесса по удельному съему металла, не всегда однозначен представлению о производительности в единицах выпуска продукции Так, например, при прошивке отверстия в заготовке полым сплошным электродом длительность изготовления одной детали и таким образом, производительность в штуках будет различной хотя объем удаленного металла из заготовки может быть одинаковым. Не будет пропорциональным штучной производительности и объем металла, непосредственно разрушенный в электроискровом промежутке.

При большой площади электродов в промежутке между ними всегда оказывается большое количество участков, подготовленных для прохождения импульсов тока, что способствует повышении производительности обработки. При этом необходимо увеличение выходной мощности генератора импульсов. При малой рабочей площади электрода-инструмента высокая производительность недостижима из-за невозможности подведения большой мощности, так как обильное выделение газов и большое число отделившихся частиц разрушающихся электродов прерывают нормальный процесс обработки.

Таблица 3

Рекомендуемые рабочие жидкости.

| Рабочая жидкость | Характеристика | |||

| вид | Вязкость При 50ºС, м²\с | Темпе- ратура вспышки, С | Выполняемых работ | импульсов |

| Керосин осветительный Керосин осветительный тяжелый(пиронафт). Топливо дизельное С и ДС. Масла индустриальные марок: трансформаторное, веретенное, машинное. Масло индустриальное селективной очистки : И-12А; И-20А, И-30А Вода и водные эмульсии | (2,5-8,0)*10-4 (10-30)*10-4 | 40 90 90 165-190 | Точная обработка сложнопрофильных поверхностей средних размеров, прошивка малых отверстий. То же, при больших обрабатываемых поверхностях. Обработка поверхностей средней сложности. Высокопроизводительная обработка поверхностей больших размеров невысокой точности, последующая их обработка на доводочных режимах. То же Обработка заготовок, не допускающих загрязнений, резка твердых сплавов проволочным инструментом, грубая резка и обдирка вращающимся электродом-инструментом | Малая длительность, большая скважность при малой и средней мощности. То же, при несколько большей мощности. То же, при средней сложности. Большая длительность, малая скважность, высокая частота при средней мощности генератора импульсов То же Малая длительность, средняя скважность при малой мощности генератора импульсов; обработка на переменном токе при большой мощности |

Увеличение вязкости рабочей жидкости замедляет выведение из межэлектродного промежутка продуктов эрозии и снижает производительность. Уменьшение вязкости, по сравнению рекомендуемой также снижает производительность, так как снижается захват жидкостью продуктов эрозии и вынос их из межэлектродного промежутка. В табл. 4 показано изменение производительности обработки в зависимости от выбранных режимов и мощности обработки (материал заготовки — сталь 45, материал инструмента — графит марки ЭЭГ, рабочая среда — керосин, импульсы — гребенчатой формы).