Програма курсу та методичні вказівки до виконання контрольної роботи для студентів спеціальності „Автомобілі та автомобільне господарство

| Вид материала | Документы |

- Методичні вказівки до виконання контрольної роботи по курсу "Статистика" Затверджені, 345.99kb.

- Методичні рекомендації до виконання завдань контрольної роботи Спісок літератури, 428.83kb.

- Ї роботи виконання контрольної роботи студентами заочної форми навчання є складовою, 305.46kb.

- 1. завдання та мета курсу, 459.6kb.

- Северодонецкое отделение, 126.79kb.

- Програма курсу І методичні вказівки до самостійної роботи студентів заочної форми навчання, 665.46kb.

- Методичні вказівки до виконання контрольної роботи для студентів спеціальностей, 800.96kb.

- Методичні вказівки до виконання курсової роботи з дисципліни „Фінансовий аналіз" (для, 534.35kb.

- 1. Назва модуля, 43.69kb.

- Східноукраїнський національний університет, 1978.69kb.

Змістовий модуль 2. Теоретичні засади та принципи управління якістю

Тема 3. Система управління підприємством

Складові системи управління підприємством. Об’єкт управління. Орган управління. Виконавчий орган. Інформаційна система. Принципи управління. Управління по відхиленню. Управління по збуренню. Процес управління. Вхідні та вихідні параметри. Види збурень. Керування. Закон управління. Критерії якості управління. Мультикритерії.

Тема 4. Стабільна та нестабільна системи

Поняття процесу. Стабільний та нестабільний процеси. Стабільна та нестабільна системи. Звичайні та особливі чинники. Способи виявлення особливих чинників. Принцип створення карти контролю Шухарта. Основні принципи покращення системи. Стабілізація системи.

Змістовий модуль 3. Організація виробництва і якість

Тема 5. Організація виробництва і якість

Доіндустріальний період. Індустріальна революція ( Ф.Тейлор, А.Файоль та інші). Розвинута ринкова економіка. Тотальний менеджмент якості. Концепція „6 сигма”.

Тема 6. Основні підходи до управління якістю

Концепції управління якістю основоположників менеджменту якості (Шухарт, Демінг, Джуран, Кросбі, Ішикава, Фейгенбаум, Тагуті та інші).

Змістовий модуль 4. Система управління якістю

Тема 7. Міжнародні стандарти якості ISO 9000 – 9004

Визначення якості. Міжнародні стандарти якості ISO 9000–9004. Складові системи якості. Процесний підхід. Принципи управління якістю. Цикл Шухарта-Демінга. Документація системи якості. Види документації. Політика і цілі у сфері якості. Роль найвищого керівництва. Місія фірми. Керівництво якістю. Процедури системи якості. Програма якості. Вимірювання якості. Записи системи якості.

Тема 8. Процесний підхід та процеси системи управління якістю

Продукт як результат функціонування та взаємодії процесів. Ієрархічна система управління. Визначення процесу. Види процесів. Основні, допоміжні, управління. Взаємодія процесів. Виділення процесів. Представлення процесів. Власник процесу. Входи та виходи процесу. Ресурси процесу. Керування процесу. Способи представлення процесів. Процеси в підприємстві автосервісу. Їх представлення та аналіз.

Змістовий модуль 5. Покращення якості

Тема 9. Інструменти якості

Мозковий штурм. Контрольні аркуші для реєстрації даних. Аналіз Парето. Діаграма Ішикави («причини-наслідки»). Гістограми. Карти контролю. Стратифікація.

Тема 10. Методика покращення якості

Використання циклу Шухарта-Демінга. Робота в групі. Право на помилку. Встановлення цілей. Гуртки якості. Робота по проектам. Нестача внеску та її зменшення.

Змістовий модуль 6. Сертифікація

Тема 11. Нормативна база сертифікації

Закон України “Про захист прав споживачів”.

Закон України “Про метрологію та метрологічну діяльність”.

Декрет Кабінету міністрів України “Про стандартизацію та сертифікацію”.

Декрет Кабінету міністрів України “Про державний нагляд за додержанням стандартів, норм і правил та відповідальність за їх порушення”. Система сертифікації УкрСЕПРО.

Тема 12. Порядок проведення сертифікації

Сертифікація продукції, атестація виробництва, сертифікації систем якості у відповідності з ДСТУ 3413, 3414, 3419, ISO 9001-2000. Документи щодо сертифікації. Умови сертифікації. Схеми сертифікації. Нормативні документи, у відповідності до яких проводиться сертифікація.

Змістовий модуль 7. Економіка якості

Тема 13. Кошти якості

Витрати на запобігання неякості. Витрати на оцінювання якості. Втрати від усунення браку всередині підприємства і у клієнта. Оптимальна якість з точки зору економіки.

Тема 14. Покращення якості роботи підприємства автосервісу

Методи роботи по покращенню якості підприємства. Приклад застосування методики покращення якості підприємства

3. Тема практичних занять

Визначення прихованих резервів продуктивності конкретного підприємства автосервісу – 2 години.

4. Завдання для самостійної роботи

- Ознайомитись з поняттями продукту та якості у виробництві та обслуговування, зокрема – в автосервісі [1, 2, 3].

- Проаналізувати складові системи управління підприємством та їх взаємодію, критерії якості роботи. Освоїти поняття стабільної та нестабільної системи та їх вплив на якість.

- Усвідомити вплив підходів до управління якістю у залежності від способу організації виробництва та досконалості його роботи.

- Ознайомитись з підходами до побудови та принципами роботи системи якості у відповідності до стандартів ДСТУ ISO 9000 – 9004 – 2001.

- Освоїти „інструменти” якості та методику їх застосування.

- Ознайомитись з системами сертифікації продукції та систем якості.

- Ознайомитись з видами коштів якості. Осмислити поняття оптимальної якості з точки зору „доходи – витрати”.

5. Індивідуальні завдання для виконання контрольної роботи

Застосування методики покращення показників роботи шляхом ліквідації нестачі внеску для конкретного підприємства автосервісу – 10 годин.

6. Список рекомендованої літератури

- Принципи та інструменти управління якістю: Навчальний посібник / Укл.: С.І.Андрусенко, О.С.Бугайчук. – К.: НТУ, 2006. – 72 с.

- Андрусенко С.І. Організація фірмового обслуговування: Навчальний посібник – К.: ІЗМН, 1996. – 216 с.

- Андрусенко С.І. Забезпечення конкурентоспроможності підприємств автосервісу. Методичні вказівки до виконання контрольних робіт з дисципліни “Основи фірмового обслуговування” для студентів заочної форми навчання спеціальності “Автомобілі та автомобільне господарство”.– К.: УТУ,1998.–26 с.

- Якісне телефонне спілкування – важлива складова ефективної роботи підприємств обслуговування // Автошляховик України. – 1996. – № 4.

- Якість роботи підприємств автосервісу та визначення прихованих резервів її підвищення // Автошляховик України. – 1999. – № 3.

- Фірмове обслуговування і його задачі на ринку автотранспортних засобів та сервісу // Автошляховик України. – 2000. – № 1.

- Что такое качество в автосервисе и как его достичь // Автосервис. – 2002. – № 1-2.

- Качество и сертификация услуг – залог успеха в бизнесе // Автосервис – 2002. – №5.

- Принципы управления качеством работы предприятия // Автосервис – 2002. – №6.

- Современная концепция фирменного обслуживания // Автосервис. – 2003. – №3.

- Что такое система качества // Автосервис. – 2003. – апрель-июнь.

- Виртуальные предприятия в автосервисе // Автосервис. – 2003. – июль-август.

- Как управлять эффективностью и качеством общения в предприятии // Автосервис. – 2003. – октябрь-ноябрь.

- ДСТУ ISO 9000 – 2001. Системи управління якістю. Основні положення та словник.

- ДСТУ ISO 9001 – 2001. Системи управління якістю. Вимоги.

- ДСТУ ISO 9004 – 2001. Системи управління якістю. Настанови щодо поліпшення діяльності.

- Сертифікація в Україні. Нормативні акти та інші документи. Т.2. – Київ: Держстандарт України, 1998. – С. 143 – 154.

- Правила обов’язкової сертифікації послуг з ремонту та технічного обслуговування дорожніх транспортних засобів та їх складових (затверджено наказом Держстандарту України від 28 серпня 1997 р. №520). В кн. Сертифікація в Україні. Нормативні акти та інші документи. Т.1. – Київ: Держстандарт України, 1998. – С. 335 – 348.

- Перелік продукції, що підлягає обовязковій сертифікації в Україні. ссылка скрыта

- ссылка скрыта

- ссылка скрыта

- ссылка скрыта

- ссылка скрыта

ІІ. Короткий виклад елементів курсу

- Продукт в автосервісі

Продуктом називається результат внутрішньої діяльності виробника або його взаємодії з споживачем, спрямований на задоволення потреб останнього. Для успішного існування підприємства продукт його діяльності має відповідати потребам споживачів. Продукт може бути чисто матеріальним, повністю нематеріальним, або являти собою сукупність першого та другого.

Сукупність матеріальної (матеріального товару) та нематеріальної (супутніх послуг) частин продукту запропоновано називати розширеним продуктом.

Доцільно розглядати розширений продукт як такий, що має три рівні. Перший рівень являє собою сутність продукту і визначається потребою, що задовольняється. На другому рівні розглядається матеріальне втілення способу задоволення конкретної потреби. На третьому рівні приєднуються додаткові послуги, що сприяють найбільш повному задоволенню потреб клієнта і його самого. На прикладі автосервісу три рівня продукту можуть бути представлені, як показано на рис.1.

При цьому головним при розробці розширеного продукту фірмою має бути розуміння того, що фірма не виробляє конкретний товар, а задовольняє певну потребу споживачів. І чим краще така потреба буде задовольнятись конкретним продуктом, тим більший успіх цей продукт матиме на ринку, а, значить, доходи фірми будуть вищими. Таку потребу споживача відображає сутність продукту. У багатьох випадках споживачу байдуже, яким саме чином може бути задоволена його потреба, тобто яким буде матеріальне втілення продукту, що йому пропонується.

Наприклад, власнику несправного автомобіля може бути не цікавим спосіб ремонту: полагодження несправної деталі, її заміна, заміна вузла, де знаходиться ця деталь, або заміна всього автомобіля. Мабуть, питання для нього буде полягати у вартості кожного способу ремонту та часі його виконання.

Слід особливо підкреслити незаперечний факт, що в такому розширеному продукті багато послуг можуть бути не пов'язаними безпосередньо з автомобілем, а тільки з потребами його власника. І саме ці послуги можуть приносити надавачу послуг левову частку доходу. Наприклад, в Європі на магістральних дорогах – автобанах, будують заправні станції в комплексі з станціями технічного обслуговування автомобілів, супермаркетами, туалетами, душем, рестораном або кафе, готелем. Аналіз показників економічної діяльності таких комплексів показує, що найбільшу частку доходів приносять саме супермаркет та ресторан. Але причиною зупинки в кожному конкретному місці є необхідність у заправці пальним або в усуненні технічних несправностей в автомобілі. Існування та широке розповсюдження таких комплексів є яскравою ілюстрацією правильності та економічної вигідності ідеології комплексного задоволення всіх потреб власника автомобіля в будь-який момент часу та в кожній географічній точці. І саме такою ідеологією має керуватися кожна фірма, яка хоче забезпечити незаперечні конкурентні переваги для своєї продукції на ринку шляхом організації своєї власної мережі фірмового обслуговування.

В автосервісі сутністю продукту є потреба споживача мати справний автомобіль у належному вигляді. Матеріальним втіленням продукту автосервісу, яке перш за все сприймається клієнтами, а також передумовою його якості є виробничо-технічна база, що включає територію, будинки, споруди, устаткування, засоби вимірювання і контролю, інструмент, а також автомобіль клієнта, запасні частини, ремонтні й експлуатаційні матеріали, нормативні документи, технології, методики й процеси, персонал. Розширеним продуктом автосервісу є всі послуги, що надаються клієнту з метою максимального його задоволення. Послуги характеризуються складом, ціною і якістю.

Подібний розгляд послуги як трьохрівневого продукту корисний з двох причин. У довгостроковому періоді спосіб задоволення потреби, як і його матеріальне втілення, можуть змінюватись, тоді як сутність потреби залишається незмінною. Стає очевидним, що клієнт купує у виробника не конкретну продукцію, а той або інший спосіб задоволення своєї потреби. Тому саме різні способи задоволення потреби у вигляді тих чи інших розширених продуктів конкурують між собою. І ті надавачі послуг, які це розуміють, можуть оперативно пропонувати клієнтам різні способи вирішення їх проблем з належною матеріальною підтримкою, які в найбільшій мірі зможуть задовольнити клієнтів, бути конкурентноздатними, а, значить, принести доход їх виробникові.

2. Поняття якості в автосервісі та її оцінка

Існує багато визначень якості. Приведемо тільки ті з них, що сформульовані в міжнародних стандартах якості ISO 9000 редакцій 1994 і 2000 років. У першій редакції цих стандартів якість визначається як сукупність властивостей і характеристик продукту, що наділяють його здатністю задовольняти виражені й невиражені потреби споживачів. У редакції стандартів якості 2000-го року це визначення розвинуте в такий спосіб: якість є ступінь, до якого сукупність власних характеристик задовольняє вимогам. Тут з'являється намір оцінити якість кількісно, як міру відповідності запропонованого й потреби.

Клієнт же оцінює якість послуги або матеріального продукту шляхом порівняння свого очікування зі своїм сприйняттям отриманої послуги або придбаного товару. Позитивне враження щодо якості залишиться в нього у випадку, якщо він одержав не менше того, на що розраховував (рис.2). Слід зазначити, що споживач запам'ятовує фірму, яка його обслуговувала, в двох випадках: дуже поганого і дуже гарного обслуговування. І тільки в разі свого захоплення роботою фірми, він залишається її постійним клієнтом. Безумовно, сказане відноситься до умов конкуренції, коли на ринку присутня достатня кількість фірм, що пропонують подібні послуги, і в споживача є вибір.

Рис.1. Три рівні продукту в автосервісі

Саме підприємство, як продукт діяльності людини, також підлягає оцінці. Підприємство можна вважати якісним, якщо його роботою задоволені п'ять груп діючих осіб: споживачі, персонал підприємства, власники, субпідрядники, суспільство в цілому.

Історично склалися три підходи до оцінки якості. Це, насамперед індустріальний підхід, де якість розглядається як відповідність нормі, стандарту. Такий підхід існував після індустріальної революції в період, коли ринок ще не був насиченим і попит на товари перевищував пропозицію.

По мірі насичення ринку пропозиція товарів і послуг почала перевершувати попит на них, з'явилася конкуренція, і якість стала визначатися як міра відповідності потребам ринку. Такий підхід одержав назву маркетингового.

Зі зростанням конкуренції виник і розвинувся підхід до оцінки якості, що одержав назву психосоціального. Суть цього підходу полягає в тому, що споживач при оцінці якості продукту послідовно проходить через три стадії.

К Л И Е Н Т

Рис.2. Схема сприйняття клієнтом якості обслуговування

На першій стадії оцінюються зовнішні ознаки якості: стан приміщення, устаткування, зовнішній вигляд персоналу, його ввічливість, тактовність, увага, компетентність, готовність задовольнити клієнта і т.п. На другій стадії споживач оцінює об'єктивні показники якості – відповідність виконаної роботи вимогам нормативних документів в автосервісі, смак їжі в ресторані і.т.п. На третій стадії підключається емоційне задоволення від одержання послуги від ексклюзивного майстра або в дуже відомій фірмі, проживання в престижному готелі і.т.п. Все це разом дає клієнтові відчуття вищої якості, за яке він згодний платити більше.

3. Методологія управління якістю

Якістю в підприємстві потрібно управляти. Управління якістю є скоординованою діяльністю, яка полягає в спрямуванні і контролі організації щодо якості. Для управління якістю потрібно, насамперед, зафіксувати його існуючий рівень. Для цього необхідно вибрати параметри або характеристики якості й оцінити їх кількісно. Потім запускають у підприємстві механізм постійного контролю й поліпшення цих характеристик. Для цього використовується цикл безперервного удосконалення Шухарта-Демінга [2] (PDCA – в ISO 9000), на принципах якого будується модель системи управління якістю, яка покладена в основу міжнародних стандартів якості ISO 9000 – 9004 редакції 2000 року [3, 4, 5].

Суть цього циклу полягає в наявності системи зі зворотним зв'язком, що реалізує такі дії, як: планування (Plan), реалізація запланованого (Do), контроль і аналіз результатів діяльності (Check), вироблення і запровадження коригувальних дій (Act). Здійснення всіх процесів у підприємстві має базуватись на реалізації цього циклу.

Функціонування таких процесів у підприємстві має забезпечити система управління якістю. Основною метою створення і функціонування системи якості є максимальне задоволення споживачів і інших причетних осіб. Вимоги до систем управління якістю викладені в стандарті ДСТУ ISO 9001 – 2001.

Для успішної роботи системи якості необхідно забезпечити наявність і гармонію між такими важливими основними елементами системи, як відповідальність керівництва, документування, організаційна структура, ресурси, процеси.

Відповідальність керівництва є рушієм усієї діяльності з якості, як, утім, і інших видів діяльності на підприємстві. Відповідальність керівництва полягає в лідерстві, прийнятті на себе зобов'язань по якості, постійній підтримці й активній участі вищого керівництва в розробці й актуалізації результативної й ефективної системи управління якістю, що дасть можливість забезпечити наявність переваг для зацікавлених осіб.

Матеріальним підтвердженням існування системи якості в підприємстві є наявність задокументованого її опису. Такий опис має містити наступні обов'язкові елементи: виклад політики і задач в області якості; керівництво з якості; задокументовані методики (процедури); програми якості; записи по якості (протоколи якості).

Робота системи якості базується на використанні 8 принципів управління якістю [3 – 5]:

- Орієнтація на споживача, розуміння його поточних і майбутніх потреб, прагнення перевершити його очікування.

- Лідерство керівників, яке забезпечує єдність мети і напрямку діяльності організації, створення і підтримка внутрішнього середовища.

- Залучення працівників усіх рівнів, яке дає можливість організації з вигодою використовувати їхні здібності.

- Процесний підхід до управління діяльністю і ресурсами.

- Системний підхід до менеджменту процесів, взаємозалежних у системі.

- Постійне поліпшення діяльності підприємства як незмінна мета.

- Прийняття рішень, які базуються на фактах і аналізі даних.

- Взаємовигідні відносини з постачальниками.

В основу формування системи якості покладений процесний підхід, при якому будь-яка діяльність розглядається як сукупність взаємозалежних процесів, що використовують ресурси для перетворення входів цих процесів у виходи. Такі виходи є проміжними або кінцевими продуктами діяльності.

Всі процеси в підприємстві мають бути описані. Для цього використовують текстовий опис, таблиці та графічні моделі процесів.

При описі процесу визначають: назву процесу; відповідального за процес (власника); входи й виходи процесу; виконавця процесу (підрозділ або працівника); керування процесом (нормативні, технологічні або методичні документи); інші вимоги до процесу.

До складу документації на процес входять такі документи, як [6]: регламент виконання; опис процесу; специфікація операцій; специфікації входів-виходів процесу; специфікація на ресурси; графічні схеми процесу і їхній опис; графічні моделі процесу (наприклад, IDEF0, IDEF3,...); показники процесу; словник термінів; перелік документів процесу; альбом документів процесу; Положення про підрозділи; посадові і робочі інструкції; методичні документи по процесу; звітність по показниках процесу; результати аудитів.

Завдяки наявності такої документації процеси в підприємстві стають контрольованими й керованими, в підприємстві з’являється основа для подальшого їх удосконалення.

4. Поняття стабільної та нестабільної систем

Виробництво товарів та послуг здійснюється завдяки організації та здійсненню деякої кількості процесів. Процесом можна назвати сукупність зв’язаних між собою операцій, які повторюються. Міжнародний стандарт ISO 9000–2000 та стандарт України ДСТУ ISO 9000–2001 [3] дає визначення процесу, як сукупності взаємопов’язаних або взаємодіючих видів діяльності, яка перетворює входи на виходи. Процеси в організації, як правило, плануються та здійснюються за контрольованих умов з метою створення доданої вартості. Результатом процесу є продукція (продукт). Кінцевий продукт діяльності підприємства є результатом функціонування мережі взаємопов’язаних процесів. При цьому виходи одних процесів є входами інших.

Результатом також можна вважати характеристики процесу, які зв’язані з кінцевим продуктом і є цікавими та корисними з точки зору організації управління. Наприклад, результатом процесу обслуговування може бути кількість клієнтів, які отримали певну послугу на протязі дня, тижня, місяця, або іншого проміжку часу, доход від обслуговування за певний проміжок часу, завантаження працівників, обладнання, або інші характеристики процесу.

Із-за впливу великої кількості випадкових факторів характеристики виробничих процесів і параметри їх результату змінюються в певних межах і є випадковими величинами.

Випадкові величини можуть бути дискретними або безперервними.

Випадкова величина є дискретною, якщо всі її можливі значення становлять скінченну множину, або якщо її значення можна обчислити. Така випадкова величина

приймає одне зі своїх можливих значень

приймає одне зі своїх можливих значень  з ймовірністю

з ймовірністю . Прикладом дискретної випадкової величини може служити кількість клієнтів, які відвідали підприємство на протязі визначеного періоду часу, кількість бракованих деталей за зміну і т.п. Функція

. Прикладом дискретної випадкової величини може служити кількість клієнтів, які відвідали підприємство на протязі визначеного періоду часу, кількість бракованих деталей за зміну і т.п. Функція  яка співставляє кожному значенню випадкової величини

яка співставляє кожному значенню випадкової величини  , ймовірність його значення

, ймовірність його значення  повністю визначає таку випадкову величину і називається дискретним розподілом або функцією ймовірності.

повністю визначає таку випадкову величину і називається дискретним розподілом або функцією ймовірності. Випадкова величина називається неперервною, якщо вона може приймати будь-яке значення в інтервалі її визначення. Прикладом неперервної випадкової величини можуть бути витрати електроенергії, палива, води за певний період, добовий пробіг автомобіля, геометричні розміри деталей в процесі виробництва і т.п.

Кількість можливих значень неперервної випадкової величини є нескінченною, тому ймовірність з’явлення будь-якого значення є безкінечно малою величиною. Тому для неперервної випадкової величини закон розподілу

не має змісту і замість нього визначають щільність розподілу (ще називають: функція щільності, щільність ймовірності, диференціальна функція розподілу):

не має змісту і замість нього визначають щільність розподілу (ще називають: функція щільності, щільність ймовірності, диференціальна функція розподілу): (1)

(1)Серед неперервних розподілів найбільш часто зустрічається нормальний розподіл, щільність якого виражається формулою [7]:

, (2)

, (2)де

– математичне очікування випадкової величини;

– математичне очікування випадкової величини;  – середнє квадратичне відхилення випадкової величини.

– середнє квадратичне відхилення випадкової величини. Математичне очікування або генеральне середнє значення для дискретної та неперервної випадкових величин визначається відповідно :

(3)

(3) , (4)

, (4)де

– і-те значення випадкової величини

– і-те значення випадкової величини  .

. На практиці при розрахунках, звичайно, мають справу не з усією генеральною сукупністю значень випадкової величини, а з певною обмеженою кількістю її значень, що отримують шляхом вимірювань. Така обмежена кількість даних називається вибіркою.

Розсіювання значень випадкової величини, звичайно, називають варіацією. Варіація – це набуття випадковою величиною різних значень внаслідок дії численних, часто випадкових факторів. Одним із найпростіших показників, що характеризують варіацію величини, є розмах варіації R, який являє собою різницю між максимальним Хmax та мінімальним Хmin значеннями ознаки:

. (5)

. (5)Середнє з квадратів відхилень називається дисперсією

. Просте середнє з квадратів відхилень обчислюється за формулою:

. Просте середнє з квадратів відхилень обчислюється за формулою: (6)

(6)Для того, щоб охарактеризувати варіацію в тих самих одиницях виміру, що й досліджувана величина, потрібно з дисперсії добути квадратний корінь. Отриманий показник називається середнім квадратичним відхиленням. Воно показує: на скільки одиниць у середньому індивідуальні значення ознаки відхиляються від середнього значення та розраховується за формулою:

(7)

(7)Для нормального розподілу математичне очікування випадкової величини

співпадає з середнім арифметичним значенням вибірки

співпадає з середнім арифметичним значенням вибірки  , підрахованим за формулою:

, підрахованим за формулою:

=

=  . (8)

. (8)Ймовірності попадання випадкової величини в заданий інтервал для нормального розподілу наведені в табл.2 [7]. З таблиці видно, що, наприклад, лише в

% випадків відхилення випадкової величини від математичного очікування буде виходити за межі інтервалу

% випадків відхилення випадкової величини від математичного очікування буде виходити за межі інтервалу

.

. Таблиця 2

Ймовірності попадання значення випадкової величини в заданий інтервал для нормального розподілу

-

Величина інтервалу

Ймовірність попадання

в інтервал

Кількість дефектів на мільйон можливостей

0,68269

317300

2

0,95450

45500

3

0,99730

2700

4

0,9999367

63

5

5

0,999999427

0.57

6

0,999999998

0.002

Ступінь розсіювання випадкової величини (ступінь концентрації даних відносно центра) характеризується вибірковими дисперсією та середньоквадратичним відхиленням (стандартне відхилення ).

Дисперсія вибірки дорівнює [7]:

s2=

, (9)

, (9)звідки її середнє квадратичне (стандартне) відхилення:

s =

. (10)

. (10)Коли характеристика процесу вимірюється на протязі деякого часу, то вивчення результатів такого вимірювання дозволяє підрахувати математичне очікування результату

та його середньоквадратичне відхилення

та його середньоквадратичне відхилення  , і передбачати параметри протікання процесу в майбутньому.

, і передбачати параметри протікання процесу в майбутньому. Але для цього необхідно, щоб процес, який вивчається або контролюється, був стійким. Процес вважається стійким (стабільним, стаціонарним, або “під контролем”), якщо значення його характеристик, які вимірюються, знаходяться в заданих межах з певною, наперед визначеною імовірністю. Прикладом може служити підкидання монети. При відсутності якихось чинників, які можна назвати спеціальними, імовірність з’явлення орла чи решки дорівнює

.

. Система, в якій протікає стійкий процес називається стабільною системою.

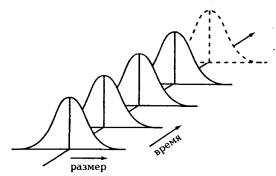

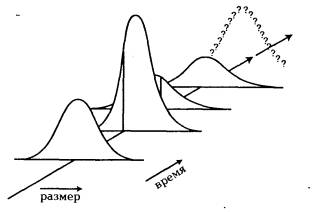

Якщо результат процесу може бути виміряний певною величиною, то ця величина може бути статистично контрольована. Стабільний, контрольований процес характеризується постійною формою кривої розподілу, постійними значеннями математичного очікування та середньоквадратичного відхилення. Приклад кривої розподілу вихідної характеристики стабільного процесу показаний на рис.3.

Процес є стабільним, якщо він знаходиться під впливом великої кількості випадкових чинників. Прийнято казати, що у цьому випадку на процес впливає стабільна система випадкових чинників. Ці чинники називають загальними причинами варіацій або загальними чинниками.

Якщо форма кривої розподілу випадкової величини, яка характеризує результат процесу, не є постійною, або змінюються значення математичного очікування чи середньоквадратичного відхилення, то це свідчить про те, що процес є нестабільним, тобто неконтрольованим. І на це може існувати окрема причина, яку називають спеціальним чинником.

Вигляд нестабільного, неконтрольованого процесу показаний на рис.4.

Зробити процес стійким, тобто контрольованим, можна тільки після встановлення та усунення такого спеціального чинника, що і є однією з задач управління. Для цього використовують різні статистичні методи, які детально будуть розглянуті пізніше.

У випадку стійкого процесу, коли існує передбачення його характеристик у майбутньому (

та

та  ), неправильно фіксувати як цілі для досягнення такі значення цих характеристик процесу, які не відповідають передбаченим, і при цьому не робити нічого з чинниками, які визначають протікання процесу, вигляд та форму кривої розподілу. Тобто не можна штучно призначати цілі, які не відповідають характеру кривої розподілу. Із-за об’єктивних характеристик процесу, які відображає крива розподілу, такі показники досягнуті бути не можуть, якщо не запроваджувати заходи, які покращують вид кривої розподілу процесу (зменшують

), неправильно фіксувати як цілі для досягнення такі значення цих характеристик процесу, які не відповідають передбаченим, і при цьому не робити нічого з чинниками, які визначають протікання процесу, вигляд та форму кривої розподілу. Тобто не можна штучно призначати цілі, які не відповідають характеру кривої розподілу. Із-за об’єктивних характеристик процесу, які відображає крива розподілу, такі показники досягнуті бути не можуть, якщо не запроваджувати заходи, які покращують вид кривої розподілу процесу (зменшують  ).

).  f(x)

f(x) Час

Час Розмір

РозмірРис.3. Вигляд розподілу стабільного процесу [8]

f(x) Час

f(x) Час Розмір

РозмірРис.4. Приклад нестабільного процесу [8]

Необхідно сказати, що на практиці цільові значення, які перевищують можливості виробничої системи, можуть бути встановлені і навіть досягнуті за певних умов, але це призводить до деформації виробничого процесу. Процес перестає бути стабільним і контрольованим і ймовірність отримання продукції певної якості не може бути визначена. Тобто кількість браку не може бути прогнозована з відомою ймовірністю.

Як приклад, можна навести спосіб забезпечення виконання планових завдань за рахунок інтенсифікації праці робітників, що в підсумку приведе до збільшення кількості помилок в їх роботі і, відповідно, бракованої продукції. Занадто інтенсифікація праці також призведе до інших можливих негативних наслідків, таких, як, наприклад, травматизм, плинність кадрів, і т. п.

У даному випадку для забезпечення підвищення продуктивності виробничого процесу слід запроваджувати заходи організаційного характеру, замінити обладнання на більш продуктивне, механізувати працю робітників тощо.

Із сказаного вище видно, що всякі конкретні цілі, які не відповідають передбаченню розвитку числових характеристик стійкого процесу в майбутньому, або стосуються характеристик нестійкого процесу є нереальними.

Наприклад, безглуздо наказовим порядком встановлювати нормативи спізнення потягів на залізничному транспорті, якщо не запроваджуються організаційні, технічні, та інші заходи, спрямовані на покращення характеристики процесу перевезень. Час запізнення і ймовірність його реалізації є об’єктивними характеристиками процесу, визначаються його властивостями, які можуть бути покращенні тільки шляхом удосконалення характеристик елементів процесу, тобто зменшенням їх варіацій.

Якщо процес не знаходиться під контролем, має нестійкий характер, неможливо робити передбачення характеристик його розвитку. Треба спочатку визначити та ліквідувати спеціальні чинники, які викликають нестабільність процесу, а потім працювати з стійким процесом.

Загальні чинники, як правило, діють на працівника ззовні і можуть значно погіршувати результати його праці. І на ці зовнішні фактори в багатьох випадках сам працівник не може впливати. До таких зовнішніх чинників, які мотивують або демотивують працівника можна віднести оплату, організацію та умови праці, психологічний клімат у колективі, зацікавленість працівника в роботі, можливості його самореалізації. Вплив на ці фактори є компетенцією менеджерів, які організують виробничий процес.

Такі відомі фахівці в галузі якості, як Едвард Демінг та Джозеф Джуран [8], висловили думку, що приблизно в

% випадків винуватцями браку є безпосередні виконавці роботи, а в

% випадків винуватцями браку є безпосередні виконавці роботи, а в  % випадків провина лежить на менеджерах, які організували цей виробничий процес.

% випадків провина лежить на менеджерах, які організували цей виробничий процес. Вміння оцінювати характеристики якості процесу обслуговування є однією з важливих конкурентних переваг організації.

Для збереження або підвищення конкурентоспроможності системи часто необхідно зменшити варіацію її характеристик. Звичайно, це можна зробити шляхом детального розгляду та усунення деяких загальних чинників, які викликають розсіювання параметрів процесу.

Сказане вище можна коротко охарактеризувати наступним чином: підвищення якості результату будь-якої діяльності має здійснюватись стабілізацією процесу шляхом ідентифікації і усунення спеціальних чинників з метою зробити цей процес контрольованим, та наступним зменшенням його варіацій.

Якість є зменшенням ризику непередбаченого. Зменшення варіацій результату процесу якраз і зменшує такий ризик для споживача. При цьому результат процесу, як випадкова величина, оцінюється своїм математичним очікуванням (для нормального розподілу це середнє значення), та ймовірністю знаходження величини в заданому інтервалі, що можна зробити через визначення середньоквадратичного відхилення.

Також слід додати такі узагальнення.

Якщо виробнича система знаходиться під впливом спеціальних чинників, наявність яких робить процес нестабільним, то результат такого процесу передбачити з певною ймовірністю неможливо. Тому неможливо правильно оцінювати результати удосконалень, які вносяться в систему з метою покращення результату. Такі удосконалення, як зміни в структурі організації, навчання персоналу, робота з субпідрядниками, придбання нового більш ефективного обладнання, які інколи є дуже дорогими, можуть не принести бажаних наслідків у вигляді зменшення варіацій результату.

Доки процес знаходиться в нестабільному, некерованому стані, неможливо передбачити його результат.

Коли спеціальні чинники виявлені і їх дія на виробничу систему нейтралізована, залишаються тільки загальні чинники, і менеджери можуть запроваджувати дії по покращенню системи. У цьому випадку процес знаходиться під дією стабільної системи загальних чинників і якість результату повністю визначається характеристиками елементів системи, варіаціями їх параметрів, тобто тим, яким чином сама система і процеси в ній були спроектовані і побудовані [8].

Стає очевидним, що для успішного вирішення проблеми покращення якості роботи будь-якої виробничої системи необхідно навчитись відрізняти стабільну систему від нестабільної, виявляти наявність спеціальних чинників.

Яким же чином можна відрізнити присутність спеціального чинника від дії стабільної системи загальних причин.

Шухарт запропонував і обґрунтував робочий інструмент, який допомагає відрізняти ці дві ситуації [2, 8]. Це контрольні карти. Принцип побудови і використання контрольних карт буде розглянутий далі.

Загальна методологія покращення якості результату функціонування виробничої системи складається з трьох фаз:

- Стабілізація процесу (приведення його у контрольований стан) шляхом ідентифікації і усунення спеціальних чинників.

- Покращення самого виробничого процесу шляхом зменшення варіацій діяльності окремих його компонентів. Для цього послідовно виявляються і усуваються найбільш впливові загальні чинники.

- Моніторинг процесу для стабілізації показників якості результату діяльності виробничої системи.

Слід сказати, що контрольні карти мають велике значення у кожній з трьох фаз.

5. Механізм постійного поліпшення якості

Для реалізації фаз 1 та 2 поліпшення якості результату процесу, наведених вище, може бути застосований наступний алгоритм, який по суті відповідає циклу Шухарта-Демінга:

- Виявлення та відбір проблеми – визначення й опис поточного та бажаного станів (виявлення невідповідності);

- Аналіз проблеми – виявлення ключових причин та їх ранжування по важливості (пошук причин виникнення невідповідності);

- Розробка та документування можливих коригувальних дій;

- Вибір послідовності та планування реалізації окремих коригувальних дій – розробка плану реалізації коригувальних дій та оцінки змін;

- Реалізація плану коригувальних дій та оцінка їх результативності;

- Вибір нової проблеми для розв’язання та повторення дій за пунктами 1–5.

Відправною точкою роботи по покращенню якості є виявлення симптомів неякісності – матеріального чи нематеріального проявлення відхилень від належної якості.

Задачею роботи є покращення якості шляхом розробки рішення, яке б усунуло даний тип неякісності, що проявляється зафіксованими симптомами.

Рішення неможливо знайти без визначення причин неякісності.

Таким чином, вирішення проблеми можна розбити на два етапи [8]:

- Визначення причини неякісності за симптомами;

- Розробка рішень з ліквідації причин неякісності.

У свою чергу визначення причин неякісності за симптомами виконується в такій послідовності:

- Детально визначаються симптоми проблеми і формулюється проблема;

- Симптоми аналізуються;

- Формулюються теорії щодо можливих причин виникнення цих симптомів;

- Теорії перевіряються на практиці;

- Результати перевірки аналізуються та робляться висновки.

Для цього необхідно виконати таку роботу:

- Визначити точно кожний з симптомів у порядку частоти їх появи;

- Використати принцип Парето, який детально описаний далі;

- Розробити план збирання та аналізу даних;

- Зібрати дані;

- Проаналізувати дані;

- Зробити висновки та оформити результати роботи.

Зі сказаного вище видно, що збирання даних є фундаментальним компонентом контролю якості і що контроль якості базується на статистиці.

Для аналізу даних з метою виявлення спеціальних чинників, які викликають нестабільність виробничої системи та симптоми неякісності, японськими гуртками якості використовуються сім елементарних методів-інструментів, які отримали назву «сім інструментів якості». В довільній послідовності це є:

- Таблиці даних, контрольні листки – для збирання даних;

- Гістограми – для ілюстрації варіації параметра;

- Карти контролю – для оволодіння процесом та контролю його протікання;

- Діаграма Парето – для визначення важливих чинників;

- Діаграма «причини-наслідки» (Ішикави) – для визначення походження проблем;

- Діаграми кореляції – для виявлення взаємозв'язків між параметрами процесу;

- Групування даних – вибір з усієї сукупності однорідних даних деяких за певною ознакою або згідно з визначеним принципом.

Далі розглянемо ці інструменти більш детально.

6. ІНСТРУМЕНТИ ЯКОСТІ

6.1. Таблиці даних. Контрольні листки

Збирання даних має виконуватися з максимально можливою точністю, тому що дані повинні правдиво відображати реальність. Якщо це не так, є велика загроза прийняти неправильні рішення на базі неправдивих даних і марно витратити час і гроші.

Звичайно, дані розміщують на документах, що називаються контрольними листками, у вигляді таблиці. Основною вимогою до таблиць даних є ясність сприйняття та легкість використання. Таблиці даних виконують п’ять основних функцій:

- Перевірка закону розподілу контрольованого параметра;

- Реєстрація видів дефектів;

- Локалізація дефектів;

- Визначення причин дефектів;

- Кінцевий контроль.

Згідно з цими функціями можуть існувати відповідні типи таблиць даних.

Метою збирання даних під час контролю якості є:

- Контроль та регулювання виробничого процесу;

- Аналіз відхилень від установлених вимог;

- Контроль продукції.

Приклад контрольного листка для побудови гістограми розподілу напрацювання на відмову деталі автомобіля наведений на рис.5.

- Гістограми

Гістограма є графічним зображенням результатів вимірювання деякого параметра. Вона представляє собою стовпцевий графік, побудований на основі отриманих за певний період даних. Звичайно, гістограми будують за таблицями даних.

Графічно гістограма являє собою сукупність прямокутників, які мають загальну базу та розташовані сторона до сторони. Бази прямокутників однакові. Вони представляють собою цілі числа або інтервали вимірювання. Висота кожного прямокутника пропорційна кількості випадків вимірювання в даному інтервалі.

Метою побудови гістограми є графічне зображення табличної інформації, яке дозволяє миттєво оцінити характер розподілу експериментальних даних.

Цілочислові бази можуть представляти собою дні, місяці, роки і т. п. По вертикалі відкладають кількість однорідних подій, які мали місце в цей день або місяць, наприклад, кількість скарг по днях тижня, кількість запитів клієнтів по днях, починаючи з моменту виходу реклами і т. д.

Якщо вимірюваний параметр є безперервною величиною, спочатку визначають розмах розподілу як різницю між максимальним та мінімальним значеннями параметра, а потім розбивають цю величину на ряд інтервалів – класів або розрядів.

Є різні рекомендації щодо вибору кількості інтервалів. Наприклад, їх кількість може становити 10 % загальної кількості даних. Кількість інтервалів може наближатися до квадратного кореня від загальної кількості даних, якщо така не перевищує 100.

Дані для побудови гістограми розподілу напрацювання на відмову деякої деталі автомобіля наведені в таблиці на рис.5. Гістограма розподілу напрацювання на відмову цієї деталі показана на рис.6. На цій гістограмі частота попадання в розряд визначається як відношення кількості випадків попадання в розряд до загальної кількості випадків.

| Номер інтервалу | Інтервал розрядів, пробіг, тис. км | Середнє значення інтервалу, тис. км | Реєстрація кількості попадань в інтервал | Кількість попадань в інтервал | Частота попадання в інтервал, f |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. | 20…30 30…40 40…50 50…60 60…70 70…80 80…90 90…100 100…110 110…120 | 25 35 45 55 65 75 85 95 105 115 | // /// ////////// //////////////// /////////////////////////// ///////////////////////////////// ////////////////////////////////// /////////////////////// /////////// /// | 2 3 10 16 27 33 34 23 11 3 | 0,0123 0,0185 0,0617 0,0988 0,1667 0,2037 0,2099 0,1420 0,0679 0,0185 |

| Всього | | | |  162 162 |  =1.0000 |

Рис.5. Приклад контрольного листка для побудови гістограми

розподілу напрацювання на відмову деталі автомобіля

Для однієї вибірки даних можна побудувати багато гістограм з різною кількістю інтервалів. Всі ці гістограми матимуть подібний вигляд.

За формою гістограми можна прийняти робочу гіпотезу щодо належності даного розподілу до того чи іншого закону розподілу. Наприклад, для випадку, наведеного на рис.5 – нормального розподілу. Але ця гіпотеза потребує подальшої математичної перевірки. Для визначення причин варіації параметра необхідно вміти аналізувати гістограми. Коректний аналіз можна зробити у випадку, коли вибірка перевищує 50 даних.

Нормальний розподіл має форму дзвона. Такий розподіл є характеристикою регулярного виробництва. Але все ж таки він може не задовольняти необхідним вимогам до продукту. У деяких випадках середнє значення не відповідає бажаному, в інших – дисперсія є дуже великою.

За законами, близькими до нормального, розподіляються поступові відмови, річні, добові та міжремонтні пробіги, простої автомобілів у технічному обслуговуванні та капітальному ремонті. Але напрацювання на раптові відмови та простої у поточних ремонтах розподіляються за законами, близькими до експоненціального.

Рис.6. Гістограма розподілу напрацювання на відмову деталі автомобіля

Гістограми будуються здебільшого для аналізу значень виміряних параметрів, але може використовуватись і для отримання розрахункових значень. Завдяки простоті побудови та наочності гістограми використовуються в різних сферах .

Гістограми можуть використовуватись для вирішення таких задач:

- аналіз часу знаходження в СТО, супермаркеті, перукарні, майстерні, лікарні, банку, тощо;

- аналіз часу реагування групи обслуговування (в будь-якому місці) від моменту отримання замовлення від клієнта;

- аналіз часу обробки рекламації від моменту її отримання, тощо;

- аналіз терміну виконання замовлення (за контрольний норматив береться термін згідно укладеного договору);

- аналіз значень показників якості (розмір, маса, механічні характеристики, вихід продукції при контролі готової продукції, під час контролю перебігу процесу в різних сферах діяльності і т. п.);

- аналіз чистого часу операції, процесу, тощо;

- аналіз кількості бракованих виробів, кількості дефектів, кількості помилок, тощо.

- Контрольні карти

Контрольна карта – це графічний засіб оцінки певної ознаки якості, виміряні значення якої наносяться на графік відповідно до порядку отримання їх у часі.

Принцип побудови і використання контрольних карт полягає в наступному.

Розглянемо найбільш загальний довільний виробничий процес, який має місце в будь-якому комерційному підприємстві, до яких відносяться і автосервісні підприємства (станції технічного обслуговування автомобілів – СТОА), і результатом якого є певна сума виручки, наприклад, за день.

Керівник підприємства для контролю за результатами діяльності своєї фірми будує графік змін денної виручки в часі (рис.15). При цьому на горизонтальній осі позначаються дні, а по вертикальній відкладається величина денної виручки. Такі графіки називають картами поточних значень контрольованого параметру – у даному випадку денної виручки.

В кінці декількох тижнів спостережень, на протязі яких не було якихось особливих змін виручки, керівник підрахував середнє значення денної виручки і позначив його на графіку у вигляді горизонтальної лінії. При цьому стало помітно, що точки спостережень розташовувались відносно рівномірно вище і нижче середньої лінії.

Продовжуючи спостереження, через деякий час керівник зареєстрував стабільне зниження денної виручки на протязі дев’яти днів поспіль, що на графіку контролю мало вигляд розташування дев’яти послідовних точок нижче середньої лінії.

Це явище здалося йому аномальним і навело на думку, що звичайний процес роботи підприємства був деформований наявністю якогось спеціального чинника.

Після детального вивчення ситуації виявилось, що один з автомеханіків організував у себе в гаражі власну майстерню і домовлявся з клієнтами щодо виконання їх замовлень не на СТОА, де він працював, а в себе за меншу ціну. При цьому, не сплачуючи податків, він отримував більше, ніж за цю ж роботу на СТОА. Клієнту ж також це обходилось значно дешевше, ніж на автосервісному підприємстві. Після звільнення цього працівника і заміни його іншим, ситуація була взята під контроль і процес стабілізувався, що знайшло свої відображення на карті контролю поточних значень денної виручки.

Контрольні карти вперше були запропоновані відомим американським фахівцем у галузі якості Уолтером Шухартом [2,8], тому носять його назву.

На контрольних картах Шухарта наносять три горизонтальні лінії: центральну лінію, а також верхню та нижню контрольні границі.

Центральна лінія відображає деяке усереднення поточних значень контрольованого параметру. Звичайно, це середнє арифметичне, але може бути і медіанним значенням [7].

Верхня та нижня контрольні границі розташовані на відстані

, де

, де  є середньоквадратичним відхиленням. Раніше було показано, що за таких умов при нормальному розподілі випадкової величини

є середньоквадратичним відхиленням. Раніше було показано, що за таких умов при нормальному розподілі випадкової величини  % її поточних значень будуть знаходитись між нижньою та верхньою контрольними границями. Тобто тільки приблизно в трьох випадках з тисячі контрольована величина вийде за межі цих контрольних границь.

% її поточних значень будуть знаходитись між нижньою та верхньою контрольними границями. Тобто тільки приблизно в трьох випадках з тисячі контрольована величина вийде за межі цих контрольних границь.Правило Шухарта полягає в тому [2,8], що спеціальний чинник, наявність якого робить виробничу систему нестабільною, є присутнім тоді, коли значення контрольованого параметру виходить за межі будь-якої з контрольних границь. Інші дослідники внесли свої доповнення в методологію використання контрольних карт для виявлення присутності спеціального чинника. Так згідно з критеріями Нельсона сигналом наявності спеціального чинника також є розташування 9 точок поспіль з однієї сторони центральної лінії, або безперервне збільшення чи зменшення контрольованої величини в 6 послідовних точках. Описані вище ситуації показані на рис.15.

Також корисно навести правила , які були встановлені Шухартом ще в 1956 році для компанії Вестерн Електрик [2].

Згідно з цими правилами система постачає статистичний сигнал наявності спеціального чинника, що свідчить про нестабільність системи, якщо на графіку контролю поточних значень контрольованого параметру мають місце такі варіації:

- 1 точка вище лінії +3;

- 2 точки з 3 вище лінії +2;

- 4 точки з 5 вище лінії +;

- 8 послідовних точок вище середньої лінії;

- 8 послідовних точок нижче середньої лінії;

- 4 точки з 5 нижче лінії -;

- 2 точки з 3 нижче лінії -2;

- 1 точка нижче лінії -3.