Новые технологии и оборудование для формирования покрытий из полимерных экструдатов

| Вид материала | Документы |

- Протасов В. Н. Ргу нефти и газа им., 101.76kb.

- Термоформование изделий из плоских полимерных заготовок: оборудование и технологии, 210.91kb.

- Описание проекта/технологии, 171.34kb.

- Новые конструкции полимерных стоек для опор вл в РФ и Украине, 43.87kb.

- Рабочей программы дисциплины Технология и оборудование защитно-декоративных покрытий, 27.58kb.

- Программа по дисциплине сд. 3 " Технологическое оборудование в производстве, обработке, 220.17kb.

- Конференция модернизация нефтегазовой отрасли-2011 состоится 25-26 октября, 44.59kb.

- Реферат по научно-исследовательской работе г 08 Нано- и микроструктурная модификация, 64.1kb.

- Применение технологии проектного обучения в биологии, 109.03kb.

- Частие в работе iv-ой Всероссийской научно-практической конференции «Прикладные аспекты, 47.14kb.

НОВЫЕ ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ

ИЗ ПОЛИМЕРНЫХ ЭКСТРУДАТОВ

Белоцерковский М.А., Чекулаев А.В.

ГНУ «Объединенный институт машиностроения НАН Беларуси»

220072 г.Минск, ул. Академическая, 12

Из существующих технологических приемов формирования полимерных покрытий газотермические методы имеют ряд преимуществ, состоящих в экономичности и простоте реализации, возможности формировать и оплавлять слой в одной технологической операции. Для повышения прочностных свойств и износостойкости полимерных материалов и покрытий применяют их армирование частицами неорганических материалов и металлов. В последние годы активно проводятся работы по использованию наноразмерных наполнителей. Опыт термонапыления полимерных покрытий с неорганическими добавками показывает, что технологии, использующие полимер в виде порошка, не обеспечивают равномерное распределение наполнителя в слое, порошки при хранении и транспортировке порошки насыщаются влагой, слеживаются, образуют конгломераты.

Разработана технологическая схема формирования полимерных покрытий из экструдированных шнуров, содержащих наноразмерные наполнители, в основу которой положено газопламенное распыление. В отличие от традиционных способов, схема распыления модифицированных нанокомпонентами полимерных шнуров предусматривает нагрев и распыление шнура одной и той же высокотемпературной струей газа. В основу разработанной схемы положены результаты исследования кинетики процесса нагрева полимерных шнуров коаксиально расположенным газопламенным факелом. Проведен анализ физической модели процесса распыления полимерного шнура под тепловым воздействия высокотемпературной струи, образованной при сжигании газовоздушной смеси, получено соотношение теплофизических и динамических параметров газового потока в зоне плавления проволоки.

Установлено, что практическая реализация теоретической модели возможна при использовании высокотемпературной струи газа, ускоренной до сверхзвуковых значений. Предложена схема термораспылителя, основанная на использование камеры с микрофакельным сжиганием пропано-воздушной смеси. Режимы распыления обеспечили скорость струи газа 1200м/с (определено расчетом при давлении и температуре газа в камере сгорания:. Рк=0,4 МПа, Тк=2000 К) и плотность теплового потока 105 Вт/м2 (определено калориметрическим зондом).

а) б)

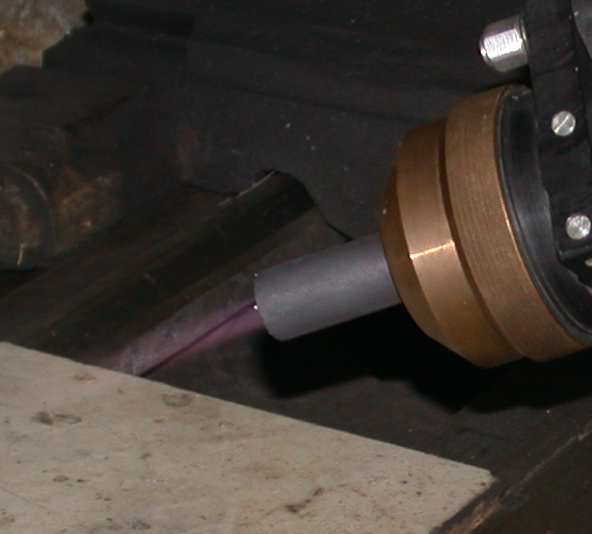

Рисунок 1 – Полимерный термораспылитель: а) внешний вид; б) процесс напыления

Используя результаты теоретических и экспериментальных исследований получена зависимость (рисунок 2) скорости подачи проволоки, обеспечивающей качественное распыление, от параметров воздействия, которые возможно менять конструктивно (плотности теплового потока q и скорости течения продуктов сгорания Wг).

Рисунок 2 – Зависимость скорости подачи проволоки из полиамида ПА 6 с М>Мк от плотности теплового потока q и скорости течения продуктов сгорания Wг

С использованием установки газопламенного распыления порошковых полимеров «TERCO-P» и разработанного проволочного термораспылителя были проведены сравнительные испытания газопламенных покрытий, нанесенных: а)порошком термомеханически совмещенной смеси полиамида и полиэтилена, содержащий наноразмерный углеродный наполнитель; б) распылением экструдата того же состава. Установлено, что коэффициент сухого трения (V=0,65 м/с, Р = 5 МПа) у покрытий из экструдатов составляет 0,13 при прочности сцепления 9,5 – 10,1 МПа; у покрытий из порошков эти показатели соответственно равны 0,15 и 8,3 – 8,6 МПа. Полученные результаты свидетельствуют о том, что для формирования полимерных покрытий с наноразмерными наполнителями предпочтительней использовать технологию распыления экструдатов.